1

Изобретение относится к области обработки металлов резанием, нредназначено для обработки кольцевых кромок и усилений сварных швов изделий, расноложенных в труднодоступных местах (в глубоком «колодце) и может быть использовано в судостроении, энергетике и других отраслях промышленности.

Известны станки для обработки труб и усилений сварных швов в монтажных условиях, содержащие планшайбу с резцедержателями, имеюш,ую возможность враш,ения от привода, механизм закрепления станка на изделии.

Недостатком известных станков является возрастание радиальных габаритов механизма закрепления в зависимости от увеличения диаметра трубы.

С целью уменьшения радиальных габаритов станка механизм крепления последнего снабжен скобами, шарнирно закрепленными на корпусе, и упругим кольцом, установленным с возможностью реверсивного вращения и несущим кулачки прямого и обратного хода, периодически взаимодействующие со скобами, причем кулачки прямого хода выполнены сменными.

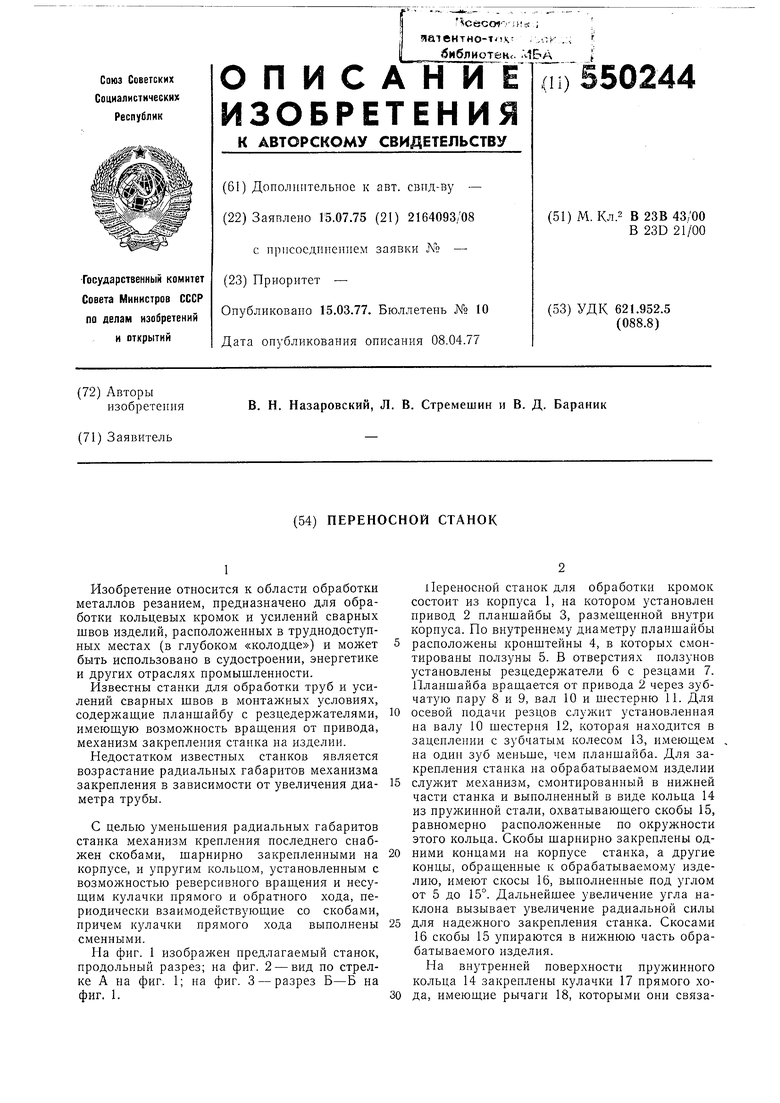

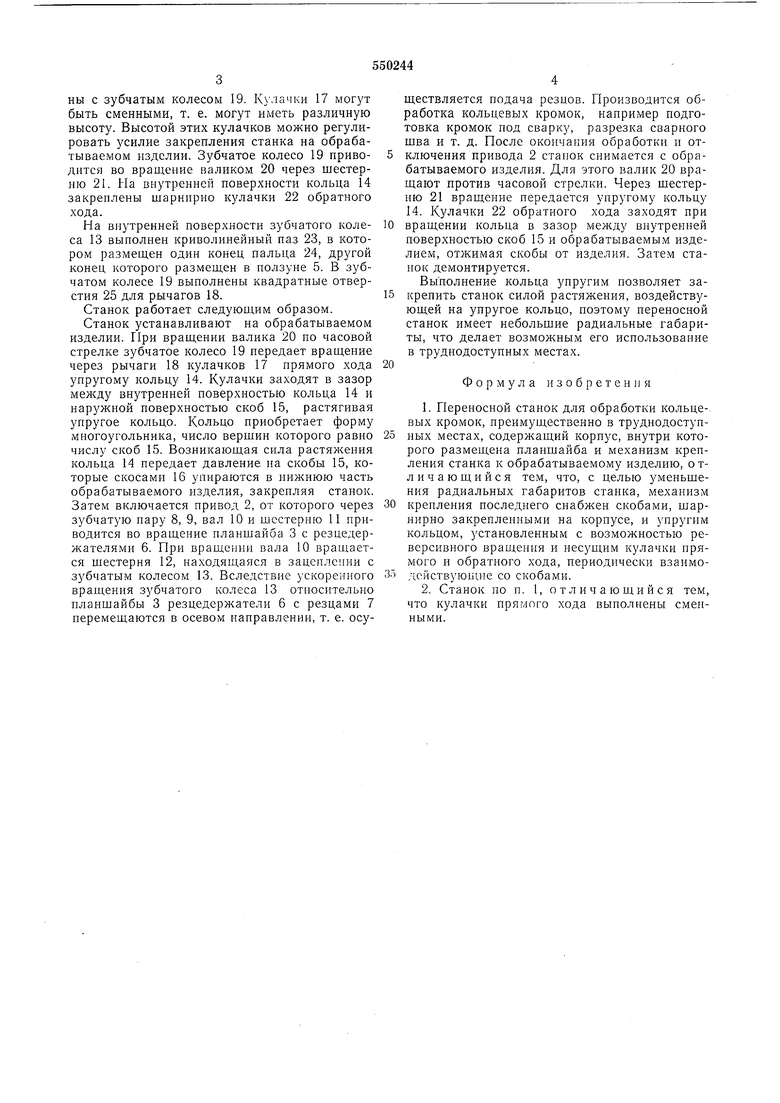

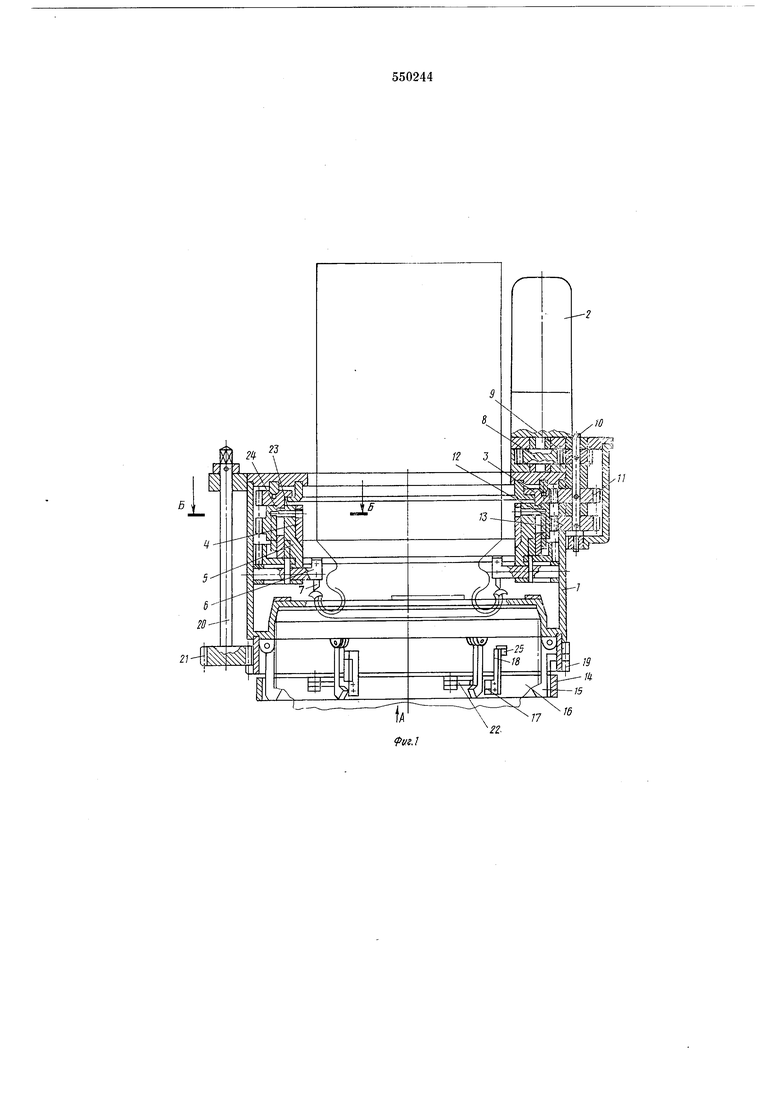

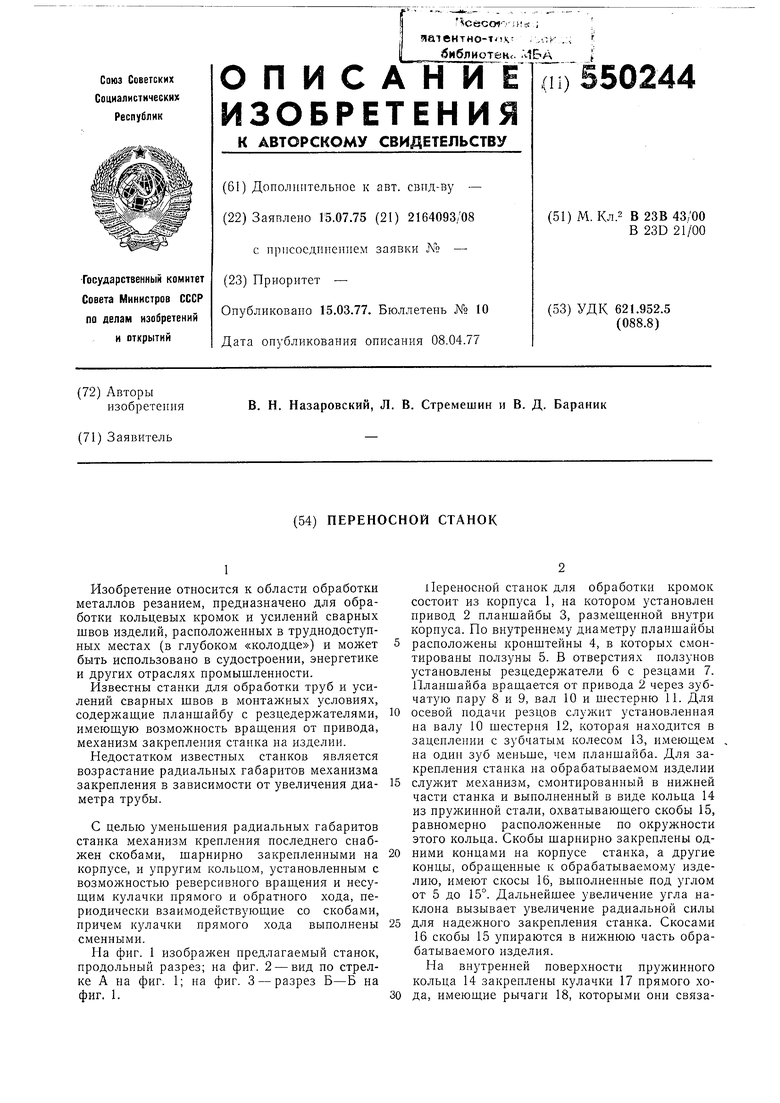

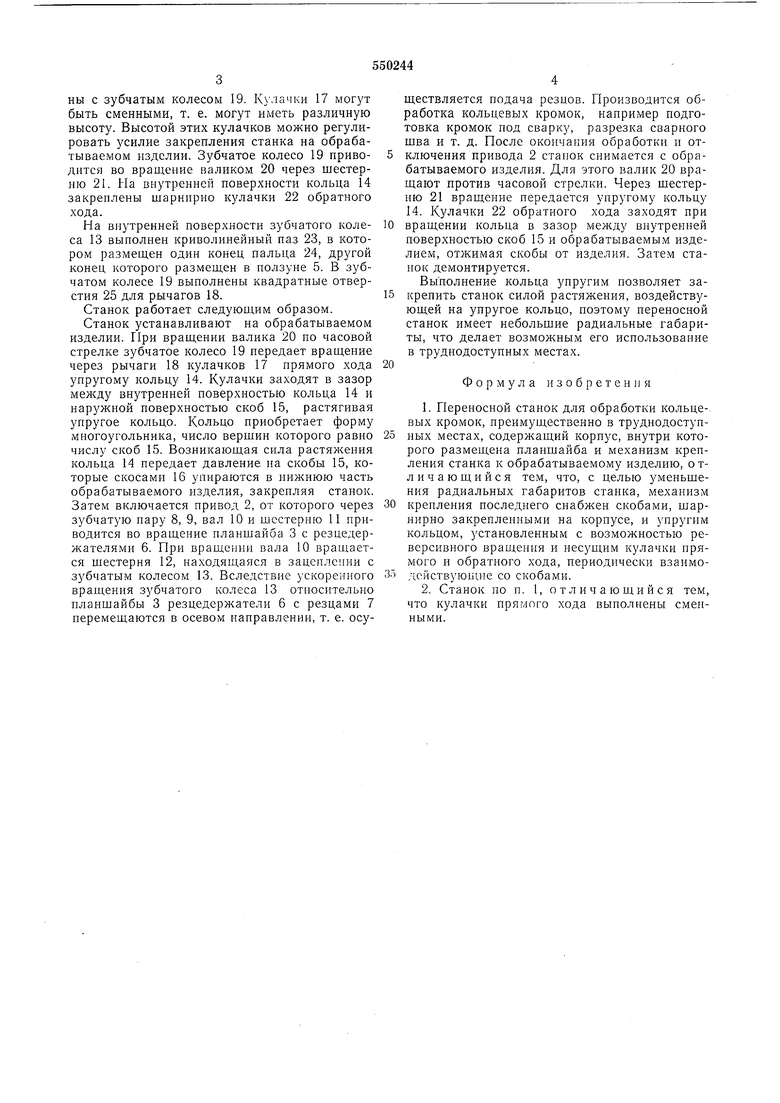

На фиг. 1 изображен предлагаемый станок, продольный разрез; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 разрез Б-Б на фиг, 1.

Переносной станок для обработки кромок состоит из корнуса 1, на котором установлен привод 2 планшайбы 3, размещенной внутри корпуса. По внутреннему диаметру планщайбы расположены кронштейны 4, в которых смонтированы ползуны 5. В отверстиях нолзунов установлены резцедержатели 6 с резцами 7. Планшайба вращается от привода 2 через зубчатую пару 8 и 9, вал 10 и шестерню И. Для

осевой подачи резцов служит установленная на валу 10 шестерня 12, которая находится в зацеплении с зубчатым колесом 13, имеющем на один зуб меньше, чем нланшайба. Для закрепления станка на обрабатываемом изделии

механизм, смонтированный в нижней части станка и выполненный в виде кольца 14 из пружинной стали, охватываюшего скобы 15, равномерно расположенные по окружности этого кольца. Скобы шарнирно закреплены одними концами на корпусе станка, а другие концы, обрашенные к обрабатываемому изделию, имеют скосы 16, выполненные под углом от 5 до 15°. Дальнейшее увеличение угла наклона вызывает увеличение радиальной силы

для надежного закренления станка. Скосами 16 скобы 15 унираются в нижнюю часть обрабатываемого изделия.

На внутренней поверхности пружинного кольца 14 закреплены кулачки 17 прямого хода, имеющие рычаги 18, которыми они связаны с зубчатым колесом 19. Кулачки 17 могут быть сменными, т. е. могут иметь различную высоту. Высотой этих кулачков можно регулировать зсилие закрепления станка на обрабатываемом изделии. Зубчатое колесо 19 приводится во вращение валиком 20 через шестерню 21. На внутренней поверхности кольца 14 закреплены шарнирно кулачки 22 обратного хода.

На внутренней поверхности зубчатого колеса 13 выполнен криволинейный паз 23, в котором размещен однн конец пальца 24, другой конец которого размещен в ползуне 5. В зубчатом колесе 19 выполнены квадратные отверстия 25 для рычагов 18.

Станок работает следующим образом.

Станок устанавливают на обрабатываемом изделии. При вращении валика 20 по часовой стрелке зубчатое колесо 19 передает вращение через рычаги 18 кулачков 17 прямого хода упругому кольцу 14. Кулачки заходят в зазор мелсду внутренней поверхностью кольца 14 и наружной поверхностью скоб 15, растягивая упругое кольцо. Кольцо приобретает форму многоугольника, число верщин которого равно числу скоб 15. Возникающая сила растяжения кольца 14 передает давление на скобы 15, которые скосами 16 упираются в нижнюю часть обрабатываемого изделия, закрепляя станок. Затем включается привод 2, от которого через зубчатую пару 8, 9, вал 10 и шсстерпю 11 приводится во вращение планщайба 3 с резцедержателями 6. При вращении вала 10 вращается щестерня 12, находящаяся в зацеплении с зубчатым колесом 13. Вследствие ускоренного вращения зубчатого колеса 13 относительно плапщайбы 3 резцедержатели 6 с резцами 7 перемещаются в осевом направлении, т. е. осуществляется подача резцов. Производится обработка кольцевых кромок, например подготовка кромок под сварку, разрезка сварного щва и т. д. После окончания обработки п отключения привода 2 станок снимается с обрабатываемого изделия. Для этого валик 20 вращают против часовой стрелки. Через щестерню 21 вращение передается упругому кольцу 14. Кулачки 22 обратного хода заходят при

вращении кольца в зазор между внутренней поверхностью скоб 15 и обрабатываемым изделием, отжимая скобы от изделия. Затем станок демонтируется. Выполнение кольца упругим позволяет закрепить станок силой растяжения, воздействующей на зпругое кольцо, поэтому переносной станок имеет небольщие радиальные габариты, что делает возможным его использование в труднодоступных местах.

Формула изобретения

1.Переносной станок для обработки кольце-, вых кромок, преимущественно в труднодостуниых местах, содержащий корпус, внутри которого размещена планщайба и механизм крепления станка к обрабатываемому изделию, отличающийся тем, что, с целью уменьщения радиальных габаритов станка, механизм

крепления последнего снабжен скобами, щарнирно закреплепными на корпусе, и упругим кольцом, установленным с возможностью реверсивного вращения и несущим кулачки нрямого и обратного хода, периодически взаимо,чействуюпи1е со скобами.

2.Станок но п. 1, о т л и ч а ю и с я тем, что кулачкн прямого хода вынолнены сменными.

2

/б

77

2г

17

21

Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Переносный станок для обработки кромок | 1979 |

|

SU863197A1 |

| Переносной станок для обработки кольцевых кромок | 1975 |

|

SU537758A1 |

| Переносной станок для обработки кольцевых кромок | 1978 |

|

SU753543A1 |

| Устройство для обработки кольцевых кромок | 1977 |

|

SU742039A1 |

| Переносный станок для резки труб | 1981 |

|

SU1017440A1 |

| Переносной станок для резки труб | 1985 |

|

SU1284702A1 |

| Устройство для удаления дефектов кольцевых сварных швов | 1985 |

|

SU1299712A1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ РАСТОЧКИ ИЗДЕЛИЙ | 1993 |

|

RU2086363C1 |

| Переносной станок для обработки тел вращения | 1976 |

|

SU665986A1 |

| Переносный станок для обработки консольных цилиндрических деталей | 1990 |

|

SU1780936A1 |

13

Авторы

Даты

1977-03-15—Публикация

1975-07-15—Подача