1

Изобретение относится к обработке металлов резанием, а более конкретно, к устройствам для обработки наружных кольцевых кромок и.чделий, расположенных в труднодоступных и затесненных местах в глубоком колодце и может быть использовано . в судостроении, энергетике и других отраслях промышленности.

Известен переносной станок для обра-, ботки кольцевых кромок, преимущественно типа «ус, содержащий планшайбу с резцедержателями, расположенную в корпусе, механизм подачи резцедержателей, механизм зажима, дополнительную цангу, закрепленную на корпусе |1).

Однако известное устройство недостаточно надежно герметизирует зону обработки из-за больших прогибов лепестков цанги, что приводит к попаданию стружки во внутреннюю полость обрабатываемых изделий и затрудняет обслужннание станка.

Цель изобретения - повышение надежности и удобства в обслуживании.

Цель достигается тем, что корпус станка состоит из двух жестко связанных и концентрично расположенных цилиндров, внутренняя полость которых (-Hn:u ограничена

двумя кольцами, неподвижно закрепленными на корпусе и образующими полость, в которой размешен секторный шибер, состоящнй из подвижных в радиальном направлении секторов, охватываемых пружиной и снабженных фиксатором, выполненным в виде лепестка с упором и выступом,, причем одно кольцо, снабжено профильным пазом, в ко Торый входят упор и выступ лепестка, а до полнительная цанга неподвижно закреплена на внутреннем цилиндре корпуса.

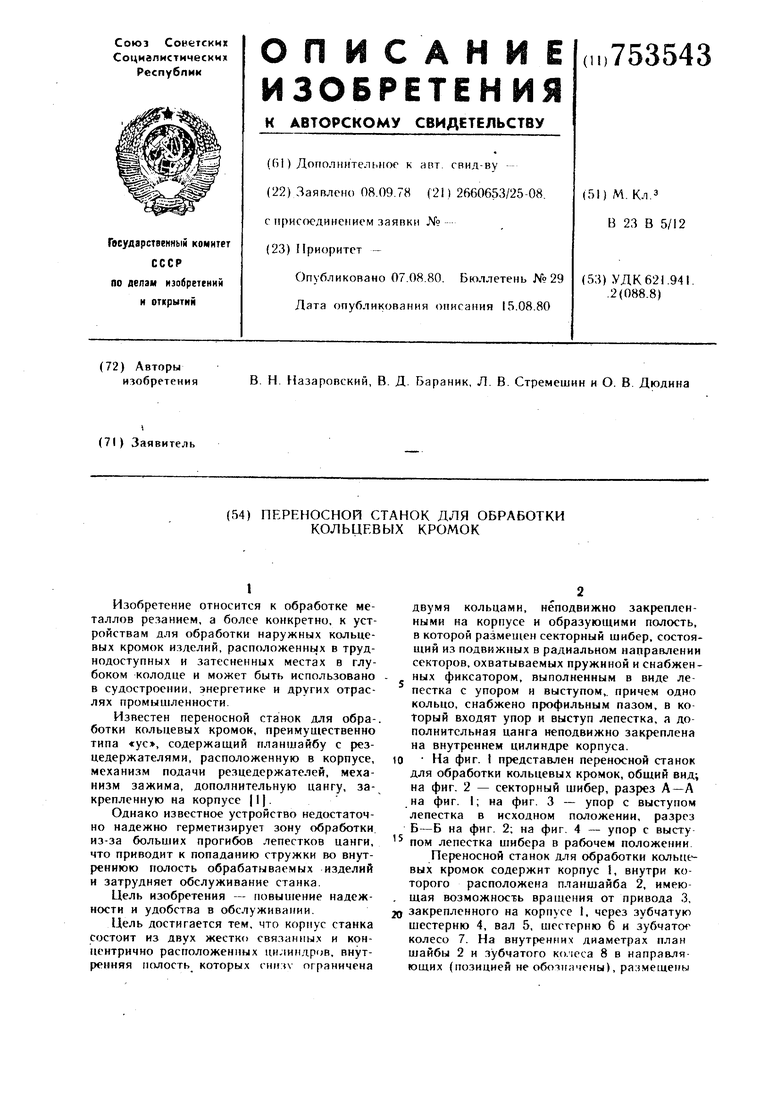

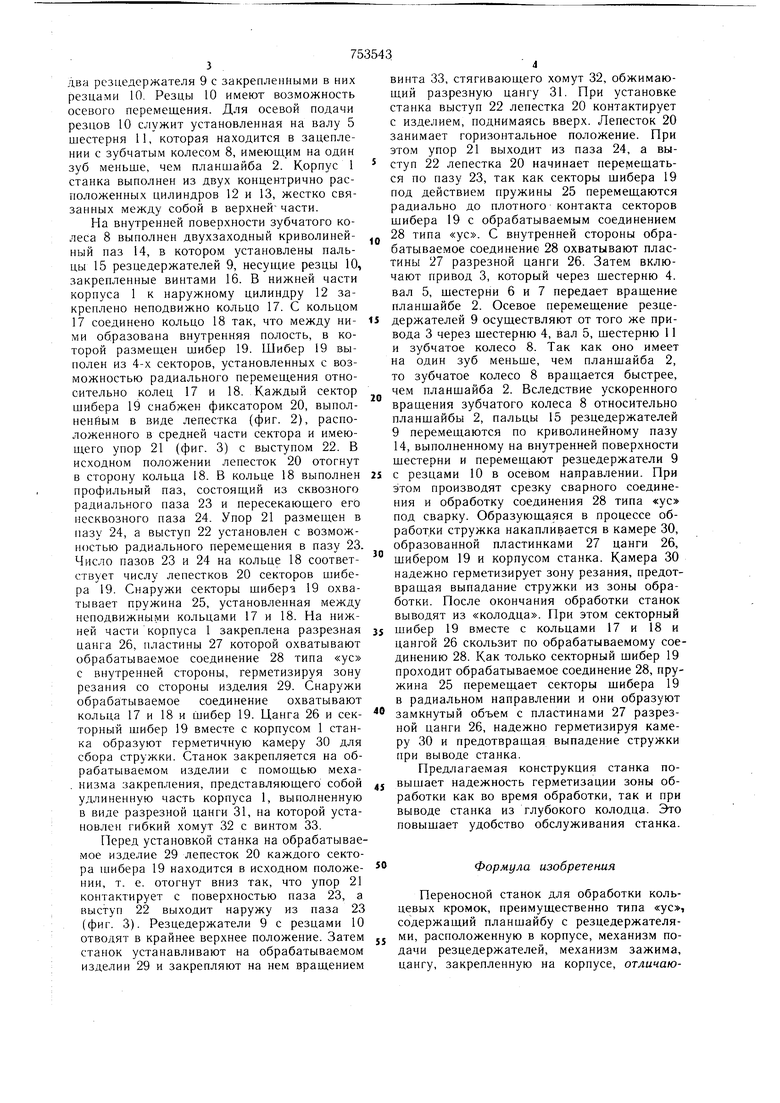

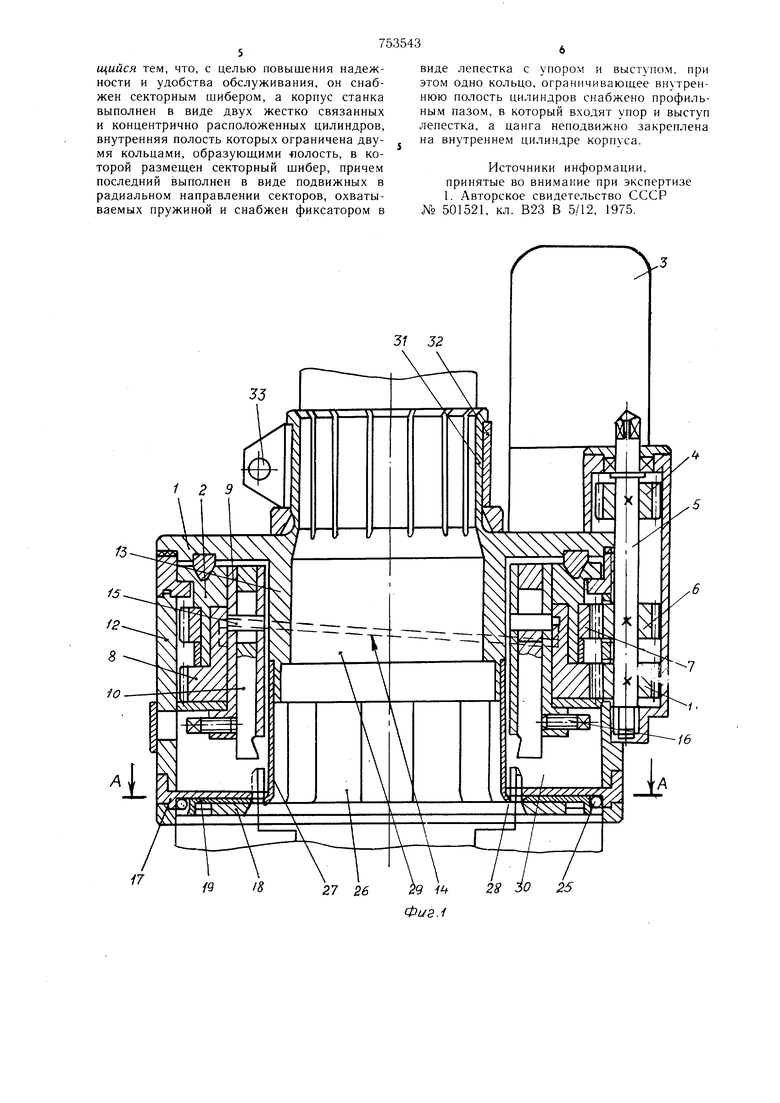

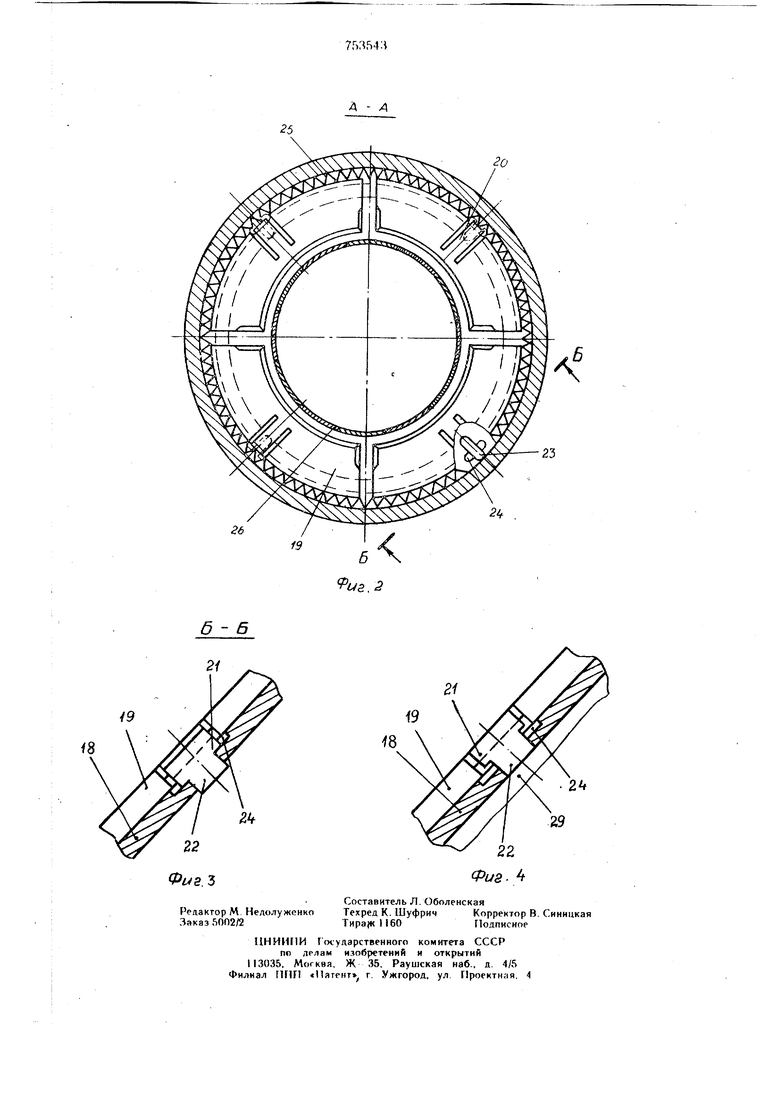

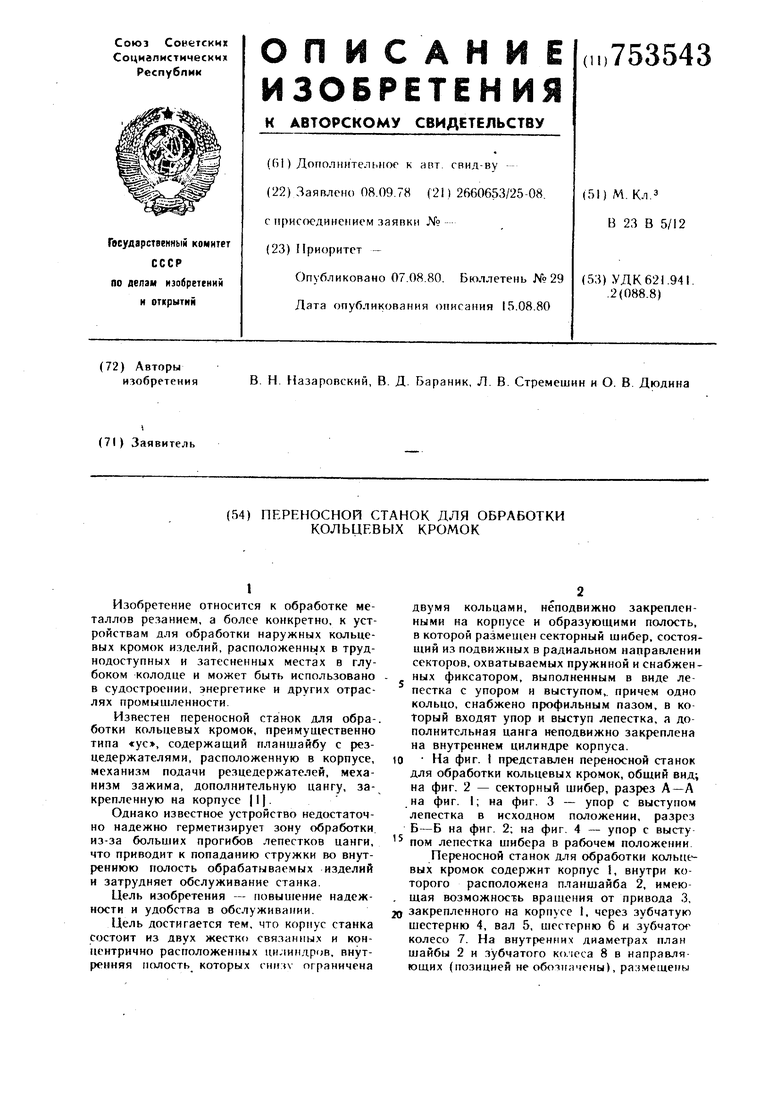

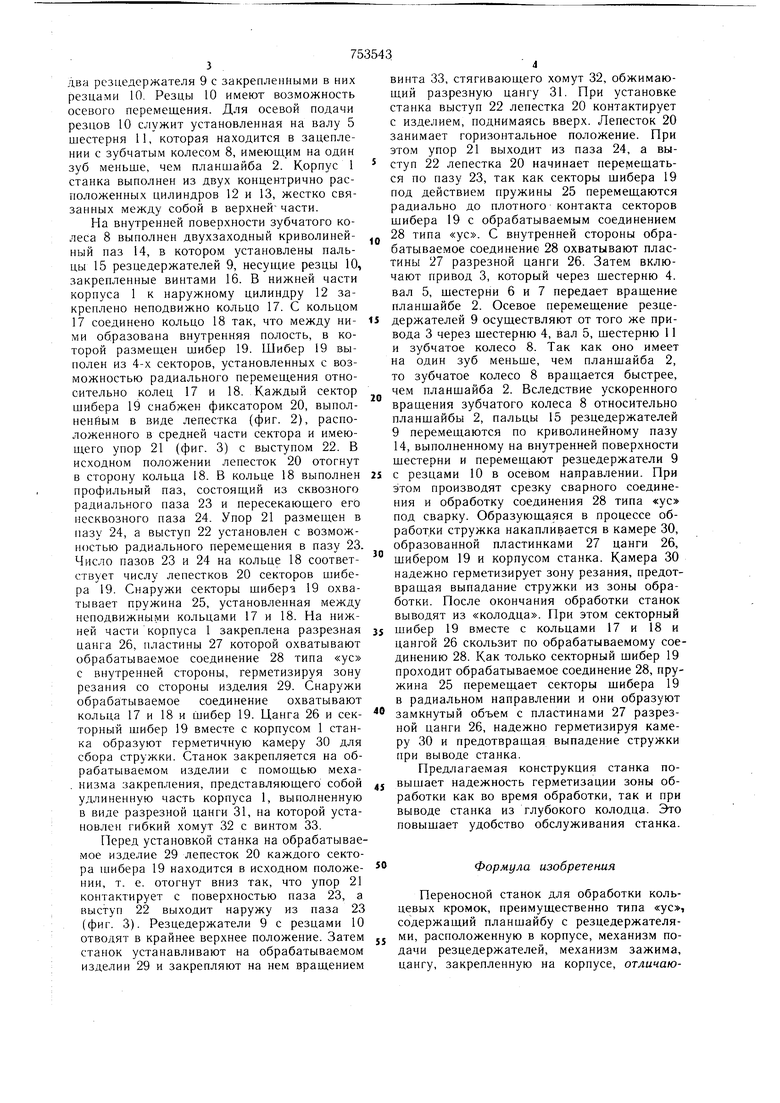

10 На фиг. I представлен переносной станок для обработки кольцевых крюмок, общий вид; на фиг. 2 - секторный шибер, разрез А-А на фиг. I; на фиг. 3 - упор с выступом лепестка в исходном положении, разрез Б-Б на фиг. 2; на фиг. 4 - упор с высту

пом лепестка шибера в рабочем положении

Переносной станок для обработки кольцевых кромок содержит корпус 1, внутри которого расположена планшайба 2, имею

, щая возможносБЬ вращения от привода 3,

20 закрепленного на корпусе 1, через зубчатую щестерню 4, вал 5, шестерню 6 и зубчатш колесо 7. На внутренних диаметрах план шайбы 2 и зубчатого ко.чеса 8 в направляющих (позицией не обозначены), ра:) два резцедержателя 9 с закрепленными в них резцами 10. Резцы 10 имеют возможность осевого перемещения. Для осевой подачи резцов 10 служит установленная на валу 5 шестерня 11, которая находится в зацеплении с зубчатым колесом 8, имеющим на один зуб меньше, чем планшайба 2. Корпус 1 станка выполнен из двух концентрично расположенных цилиндров 12 и 13, жестко связанных между собой в верхней-части. На внутренней поверхности зубчатого колеса 8 выполнен двухзаходный криволинейный паз 14, в котором установлены пальцы 15 резцедержателей 9, несущие резцы 10, закрепленные винтами 16. В нижней части корпуса 1 к наружному цилиндру 12 закреплено неподвижно кольцо 17. С кольцом 17 соединено кольцо 18 так, что между ними образована внутренняя полость, в которой размещен шибер 19. Шибер 19 выполен из 4-х секторов, установленных с возможностью радиального перемещения относительно колец 17 и 18. Каждый сектор шибера 19 снабжен фиксатором 20, выполненным в виде лепестка (фиг. 2), расположенного в средней части сектора и имеющего упор 21 (фиг. 3) с выступом 22. В исходном положении лепесток 20 отогнут в сторону кольца 18. В кольце 18 выполнен профильный паз, состоящий из сквозного радиального паза 23 и пересекающего его несквозного паза 24. Упор 21 размещен в пазу 24, а выступ 22 установлен с возможностью радиального перемещения в пазу 23. Число пазов 23 и 24 на кольце 18 соответствует числу лепестков 20 секторов шибера 19. Снаружи секторы шиберэ 19 охватывает пружина 25, установленная между неподвижными кольцами 17 и 18. На нижней части корпуса 1 закреплена разрезная цанга 26, пластины 27 которой охватывают обрабатываемое соединение 28 типа с внутренней стороны, герметизируя зону резания со стороны изделия 29. Снаружи обрабатываемое соединение охватывают кольца 17 и 18 и Шибер 19. Цанга 26 и секторный шибер 19 вместе с корпусом 1 станка образуют герметичную камеру 30 для сбора стружки. Станок закрепляется на обрабатываемом изделии с помощью меха. низма закрепления, представляющего собой удлиненную часть корпуса 1, выполненную в виде разрезной цанги 31, на которой установлен гибкий хомут 32 с винтом 33. Перед установкой станка на обрабатываемое изделие 29 лепесток 20 каждого сектора цшбера 19 находится в исходном положеНИИ, т. е. отогнут вниз так, что упор 21 контактирует с поверхностью паза 23, а выступ 22 выходит наружу из паза 23 (фиг. 3). Резцедержатели 9 с резцами 10 отводят в крайнее верхнее положение. Затем станок устанавливают на обрабатываемом изделии 29 и закрепляют на нем вращением винта 33, стягивающего хомут 32, обжимающий разрезную цангу 31. При установке станка выступ 22 лепестка 20 контактирует с изделием, поднимаясь вверх. Лепесток 20 занимает горизонтальное положение. При этом упор 21 выходит из паза 24, а выступ 22 лепестка 20 начинает перемещаться по пазу 23, так как секторы щибера 19 под действием пружины 25 перемещаются радиально до плотного контакта секторов щибера 19 с обрабатываемым соединением 28 типа «ус. С внутренней стороны обрабатываемое соединение 28 охватывают пластины 27 разрезной цанги 26. Затем включают привод 3, который через щестерню 4. вал 5, шестерни 6 и 7 передает вращение планщайбе 2. Осевое перемещение резцедержателей 9 осуществляют от того же привода 3 через щестерню 4, вал 5, шестерню 11 и зубчатое колесо 8. Так как оно имеет на один зуб меньще, чем планшайба 2, ТО зубчатое колесо 8 вращается быстрее, чем планшайба 2. Вследствие ускоренного вращения зубчатого колеса 8 относительно планшайбы 2, пальцы 15 резцедержателей 9 перемещаются по криволинейному пазу 14, выполненному на внутренней поверхности шестерни и перемещают резцедержатели 9 с резцами 10 в осевом направлении. При этом производят срезку сварного соединения и обработку соединения 28 типа «ус под сварку. Образующаяся в процессе обработки стружка накапливается в камере 30, образованной пластинками 27 цанги 26, шибером 19 и корпусом станка. Камера 30 надежно герметизирует зону резания, предотвращая выпадание стружки из зоны обработки. После окончания обработки станок выводят из «колодца. При этом секторный шибер 19 вместе с кольцами 17 и 18 и цангой 26 скользит по обрабатываемому соединению 28. Как только секторный шибер 19 проходит обрабатываемое соединение 28, пружина 25 перемещает секторы щибера 19 в радиальном направлении и они образуют замкнутый объем с пластинами 27 разрезной цанги 26, надежно герметизируя камеру 30 и предотвращая выпадение стружки фи выводе станка. Предлагаемая конструкция станка повышает надежность герметизации зоны обработки как во время обработки, так и при выводе станка из глубокого колодца. Это повышает удобство обслуживания станка. Формула изобретения Переносной станок для обработки кольцевых кромок, преимущественно типа «ус, содержащий планшайбу с резцедержателями, расположенную в корпусе, механизм подачи резцедержателей, механизм зажима, цангу, закрепленную на корпусе, отличающийся тем, что, с целью повышения надежности и удобства обслуживания, он снабжен секторным шибером, а корпус станка выполнен в виде двух жестко связанных и концентрично расположенных цилиндров, внутренняя полость которых ограничена двумя кольцами, образующими -полость, в которой размещен секторный шибер, причем последний выполнен в виде подвижных в радиальном направлении секторов, охватываемых пружиной и снабжен фиксатором в

виде лепестка с упором и выступом, при этом одно кольцо, ограничивающее внутреннюю полость цилиндров снабжено профильным пазом, в который входят упор и выступ лепестка, а цанга неподвижно закреплена на внутреннем цилиндре корпуса.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 501521, кл. В23 В 5/12, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Переносный станок для резки труб | 1981 |

|

SU1017440A1 |

| Устройство для обработки кольцевых кромок | 1977 |

|

SU742039A1 |

| Устройство для удаления дефектов кольцевых сварных швов | 1985 |

|

SU1299712A1 |

| Переносной станок | 1975 |

|

SU550244A1 |

| Станок для обработки сферических поверхностей колец подшипников качения | 1983 |

|

SU1110547A1 |

| Переносной станок для резки труб | 1983 |

|

SU1144807A1 |

| Переносной станок для отрезки консольных цилиндрических деталей | 1981 |

|

SU1007853A1 |

| Переносный станок для обработки кромок | 1979 |

|

SU863197A1 |

| Переносной станок для обработки кольцевых кромок | 1975 |

|

SU537758A1 |

Авторы

Даты

1980-08-07—Публикация

1978-09-08—Подача