4

Од

ю ю

Изобретение относится к промышленности строительных материалов, а именно к сырьевой смеси для легкого бетона, применяемого в производстве конструкцисжно-теплоизоля- ционных изделий, в частности, панелей ограждающих конструкций.

Известны составы бетонных смесей 1J, включающих цемент, крупный заполнитель, мелкий заполнитель, золу каменного угля теплоэлектростанций и воду.

Недостаток известных составов низкая прочность.

Наиболее близкой к предлагаемой является сырьевая смесь для получения легкого бетона C2J,- включающая мае.ч.: -вяжущее 1,0-1,2, керамзитовый гравий 2,25-2,5, зольный песок 0,75-1,5, золу-унос 0,5-1,0 и воду 1,15-1,5.

Однако известная смесь характеризуется недостаточно высокой прочностью и низкой коррозионной стойкостью в агрессивных средах.

Цель изобретения - повыщение прочности на сжатие и изгиб и повышение коррозионной стойкости бетона в агрессивных средах.

Поставленная цель достигается тем, что сырьевая смесь для изготовления легкого бетона, включающая вяжущее, керамзитовый гравий, мелкий заполнитель, золу-унос и воду, дополнительно содержит хлорид кальция и аминоуксусную. кислоту при следующем соотношении компонентов, мае.ч.:

1,00-1,27 2,27-2,40

1,94-2,20 0,23-0,30 0,015-0,019 я

0,0013-0,0054 0,80-0,84

Предлагаемый бетон изгртавливают по известной технологии.

Пример. Для получения легкого бетона готовят сырьевые смеси с использованием химических добавок, а также известную сырьевую смесь..

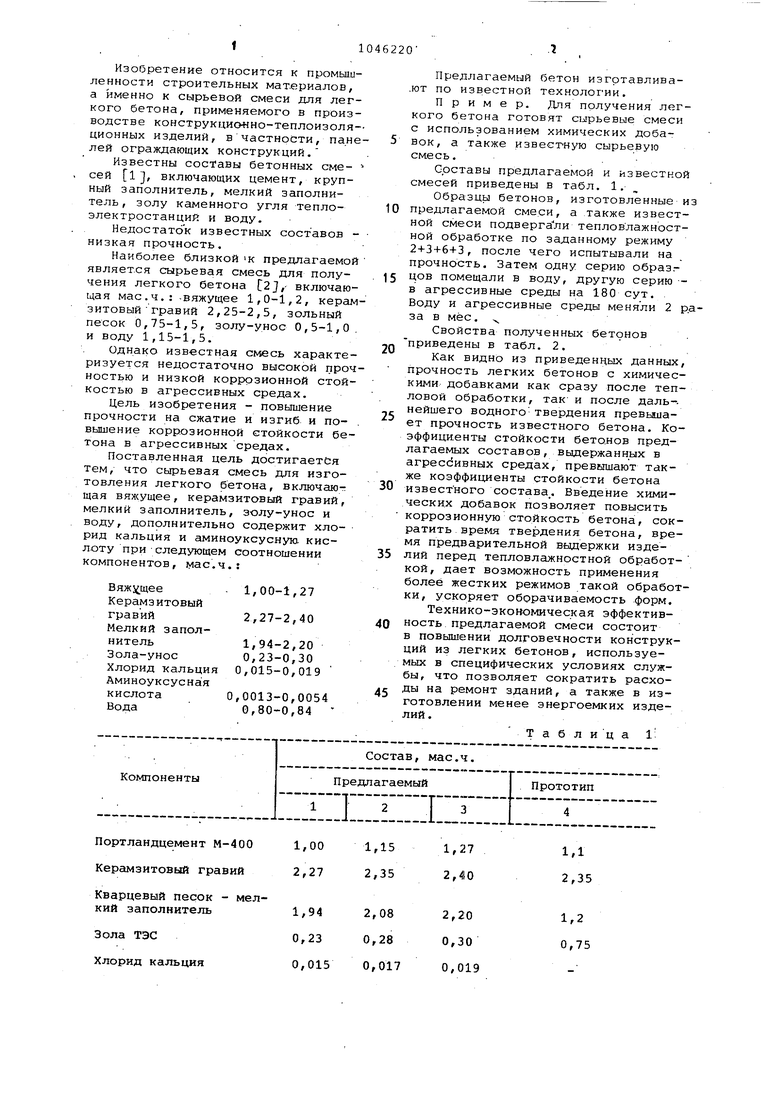

Составы предлагаемой и известной смесей приведены в табл. 1, ,

Образцы бетонов, изготовленные из предлагаемой смеси, а также известной смеси подверга ли тепловлажностной обработке по заданному режиму 2+3+6+3, после чего испытывали на прочность. Затем одну серию образ.цов помещали в воду, другую серию в агрессивные среды на 180 сут. Воду и агрессивные среды меняли 2 раза в мёс.

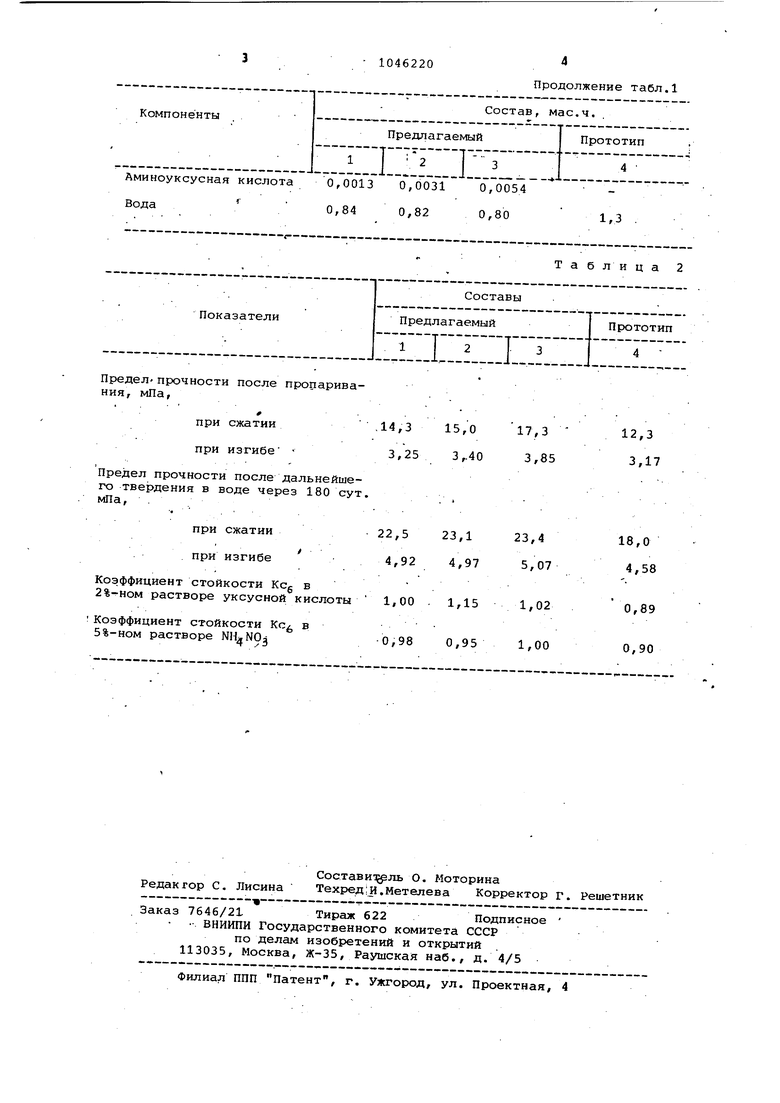

Свойства полученных бетонов приведены в табл. 2..

Как видно из приведенных данных, прочность легких бетонов с химическими добавками как сразу после тепловой обработки, так и после даль-, нейшего водного твердения превышает прочность известного бетона. Коэффициенты стойкости бетонов предлагаемых составов, выдержанных в агрессивных средах, превышают также коэффициенты стойкости бетона известного состава. Введение химических добавок позволяет повысить коррозионную стойкость бетона, сократить время твердения бетона, время предварительной выдержки изделий перед тепловлажностной обработкой, дает возможность применения более жестких режимов такой обработки, ускоряет оборачиваемость форм.

Технико-экономическая эффективность предлагаемой смеси состоит в повышении долговечности конструкций из легких бетонов, используемых в специфических условиях службы, что позволяет сократить расходы на ремонт зданий, а также в изготовлении менее энергоемких изделий .

Таблица 1

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2003 |

|

RU2255920C1 |

| Сырьевая смесь для изготовления легкого бетона | 1988 |

|

SU1636405A1 |

| Сырьевая смесь для приготовления легкого бетона | 1990 |

|

SU1781191A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1996 |

|

RU2103240C1 |

| Сырьевая смесь для изготовления легкого бетона | 1990 |

|

SU1723071A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ И ИЗДЕЛИЙ | 2003 |

|

RU2256633C1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1551701A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2148043C1 |

| Сырьевая смесь для приготовления поризованного легкого бетона | 1986 |

|

SU1544756A1 |

| БЕТОННАЯ СМЕСЬ | 1995 |

|

RU2101251C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГО.ТОВЛЕНИЯ ЛЕГКОГО БЕТОНА, включаю- щая вяжущее, керамзитовый гравий, мелкий заполнитель, золу-унос и воду, отличающаяся тем, что, с целью повышения прочности на сжатие и изгиб и повышения коррозионной стойкости бетона в агрессивных средах, она дополнительно содержит хлорид кальция и аминоуксуст ную кислоту при следующем соотношении компонентов, мае.ч.: Вяжущее 1,00-1,27 Керамзитовый 2,27-2,40 гравий Мелкий запол1,94-2,20 нитель Зола-унос 0,23-0,30 Хлорид кальция 0,015-0,019 Аминоук сусн ая 0,0013-0,0054 кислота Ш Вода 0,80-0,84

Предел- прочности после пропаривания, мПа,

f при сжатии .14,3

при изгибе 3,25

Предел прочности после дальнейшего твердения в воде через 180 сут. мПа, . .. .

Таблица 2

12,3

17,3 3,17 3,85

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Легкобетонная смесь | 1978 |

|

SU814941A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления легкого бетона | 1977 |

|

SU635062A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-10-07—Публикация

1982-04-29—Подача