1

(21)4888712/05 (22) 27.07.90 (46)15.12.92. Бюл,Мг 46

(71)Научно-исследовательский институт крупногабаритных шин

(72)Ю.П.Завьялов, В.Н.Дедусенко, Г.А.Соколова, В.В.Вахненко, Ю.Н.Ващенко, Ю.И.Захаров и З.В.Онищенко

(56)Вострокнутов Е.Г. и др. Восстановительный ремонт шиаМ.: Химия, 1966, с. 64,

Авторское свидетельство СССР № 1470745, кл. С 08 L 9/00, 1986. (54) КОМПОЗИЦИЯ ДЛЯ ПРОСЛОЕННОЙ РЕЗИНЫ

(57)Использование: прослоечная резина для изготовления и восстановительного ремонта шин. Сущность изобретения: композиция для прослоечной резины содержит, ч.: .ненасыщенный карбоцепной каучук 100, оксид цинка 3-7, стеариновую кислоту 0,5-3,0, ароматическое нефтяное масло 2-10,, технический углерод с удельной геометрической

поверхностью 75-82 м2/г 30-55, белую сажу с удельной поверхностью 10Р-140 м2/г 4-10, N-фенил-М -изопропил-п-фенилен- диамин 0,5-1,5, защитный микрокристаллический воск 1-2,5, серу 2-3,5, М-Оксадиэтилен-2-бензтиазолсульфенамид 0,8-1,5, М-циклогексилтиофталимид 0,1-0,3 и сплав резольной дисульфидалкилфенол- формальдегидной смолы и аминов кубовых алифатических фракции при их массовом соотношении (1-3): 1, соответственно, 1.5-4,5. Свойства сдублированных систем: динамическая выносливость связи протекторной резины с каркасной через слой из указанной прослоечной композиции при амплитуде растяжения 150% с частотой 250 циклов в минуту составляет 38-72 тыс.циклов; статическая прочность связи - 19-25 МПа. Свойства прослоечных резин: теплообразование по Де-Маттиа (84-99)°С. Клейкость прослоечных резиновых смесей на приборе Tel-Tak (1,9-2,76) МПа. 3 табл.

сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для прослоечной резины | 1986 |

|

SU1470745A1 |

| Резиновая смесь | 1982 |

|

SU1054378A1 |

| Резиновая смесь | 1985 |

|

SU1423560A1 |

| Резиновая смесь на основе диенового каучука | 1981 |

|

SU1090690A1 |

| Резиновая смесь для герметизирующего слоя | 1989 |

|

SU1707025A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2036939C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ГЕРМЕТИЗИРУЮЩЕГО СЛОЯ | 2006 |

|

RU2296782C1 |

| Клеевая композиция | 1986 |

|

SU1388411A1 |

| Композиция для прослоечной резины на основе карбоцепного каучука | 1979 |

|

SU891706A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1979 |

|

SU897792A1 |

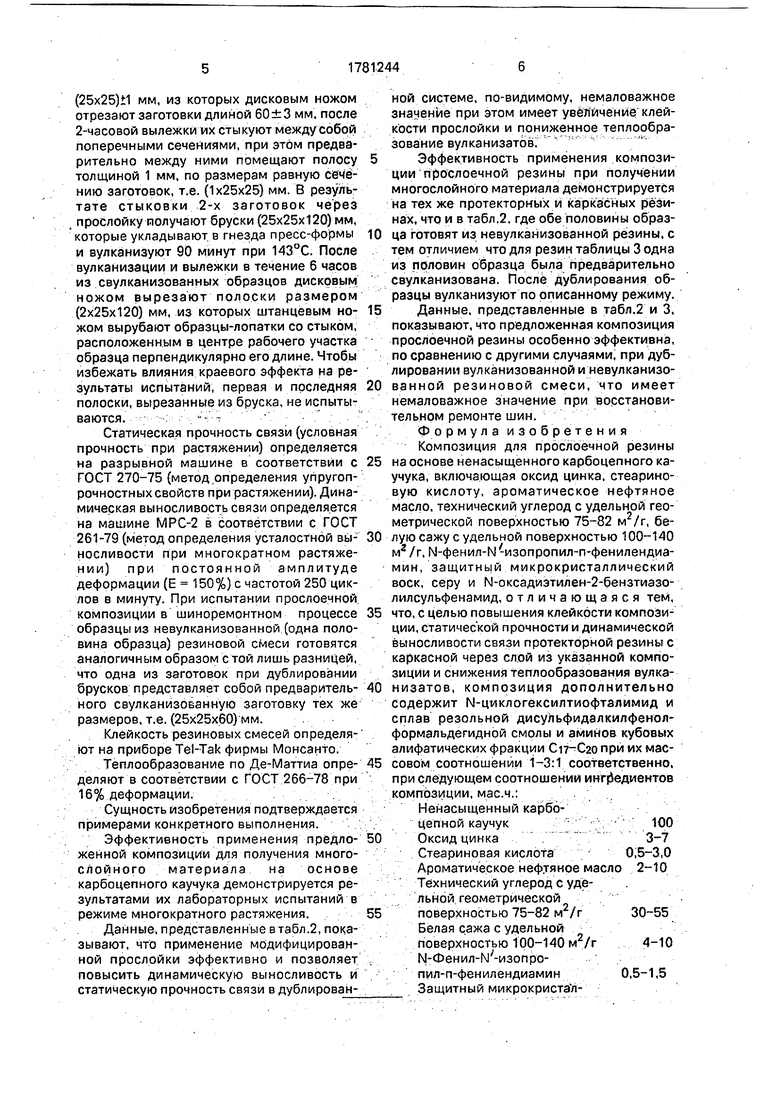

Изобретение относится к резиновой промышленности, в частности, к резиновым композициям на основе ненасыщенных карбоцепных каучуков, и может быть использовано при изготовлении и восстановительном ремонте шин.

Известна композиция прослоечной резиновой смеси для ремонта шин, включающая натуральный каучук, серу, сульфенамид, тиазол, оксид цинка, стеариновую кислоту, канифоль, инден-кумароно- вую смолу, нефтяную смолу, стабилизаторы,

замедлители подвулканизации, белую сажу, технический углерод.

Недостаток данной композиции - низкая динамическая выносливость связи протекторной резины с каркасной через слой из указанной композиции

Наиболее близкой по технической сущности является композиция для прослоечной резиновой смеси на основе карбоцепного каучука, включающая оксид цинка, стеариновую кислоту, нефтяное масло, технический углерод, вулканизующие агенты, белую сажу и термостабилизаторы

VI

00

го

Јь

4

при следующем соотношении компонентов, мас.ч.:

Ненасыщенный

ка рбоцепной каучук100

Оксид цинка3-7

Стеариновая кислота2-4

Нефтяное масло2-10

Технический углерод30-55

Белая сажа4-10

Термостабилизаторы1,5-4

Сера5-12

М-Оксадиэтилен-2-бен- зтиазолил-сульфенамид5-12

Недостатком данного технического решения явяяется низкая статическая прочность и динамическая выносливость связи протекторной резины с каркасной через прослоечную композицию указанного состава и склонность резиновой смеси к под- вулканизации из-за повышенного содержания вулканизующей группы, вследствие чего преждевременная вулканизация наблюдается даже при транспортировке прослоечной резиновой смеси (при ее использовании для шиноремонта).

Целью изобретения является повышение клейкости композиции, статической прочности и динамической выносливости связи протекторной резины с каркасной через слой на указанной композиции, снижение теплообразования вулканизатов.

Для достижения указанной цели резиновая смесь содержит меньшее количество серы и М-оксадиэтилен-2-бензтиазолил- сульфенамида, вторичного активатора вулканизации - стеариновой кислоты и дополнительно содержит N-циклогексилти- офталимид, а также сплав резольной ди- сульфидалкилфенолформальдегидной смолы (Октофор 10) и аминов кубовых алифатических фракций при их массовом соотношении (1-3):1. полученный взаимодействием указанных компонентов при их соотношении (1-3): 1 при температуре (150 ±10)°С в течение 10-30 минут.

Методами физико-химического анализа (ИК- и УФ-спектроскопия, ТГА) установлено, что при сплавлении Октофора 10 S с аминами кубовыми алифатическими (АВ) при температуре 150 ±10°С в течение 10-30 минут образуется новое соединение со сложным комплексом координационно-химических связей.

С одной стороны, происходит частичное взаимодействие аминогрупп и карбоксильных групп смолы с образованием водородных связей и разрыв сульфидных связей с образованием соединений сульфенамидно- го типа (подтверждено расширением полос

поглощения 3200-3400 на ИК-спектрах сплава и появлением положительного пика на дериватограмме).

С другой стороны, за счет сильного ко5 ординационного взаимодействия образуется стабилизированная система смола-амин, которая не распадается и не дезактивируется при изготовлении и переработке резиновой смеси.

0 Положительный эффект не достигается при использовании других фенолформаль- дегидных смол (например. Октофор N. амбе- рол ST-137) и аминов других типов (например, полиэтиленполиамина ПЭПА,

5 аминоэфиры АЭ).

Объясняется это тем, что другие фенол- формальдегидные смолы не имеют дисуль- фидной связи и. следовательно, процесс их активации, аналогичный вышеописанному,

0 невозможен.

Амины алифатические кубовые фракции С17-С20 (АВ), благодаря своеобразию их состава - сочетание первичных и вторичных аминов и углеводородов, уникальны для ак5 тивации смолы Октофор 10S при взаимодействии с ней.

Введение в состав прослоечной композиции указанного соединения позволяет снизить содержание серы и ускорителя, а

0 также содержание стеариновой кислоты снижается до 0.5-3,0 мас.ч. против 2,0-4.0 в известной.

Композицию прослоечной резиновой смеси (ПР) готовят в лабораторном резинос5 месителе емкостью 2 л в 2 стадии.

На первой стадии скорость вращения ротора 40 об/мин, температура в конце цикла смешения 140°С. продолжительность смешения 4 Мин, на второй стадии скорость

0 вращения ротора 30 об/мин, температура в конце цикла смешения 100-110°С. продолжительность смешения 2 мин.

Серу, М-оксадиэтилен-2-бензтизолил- сульфенамид, М-циклогексилтиофталимид

5 вводят во второй стадии смешения. В конце

второй стадии резиновую смесь выгружают

на вальцы, перемешивают в течение 5 минут

при 70-80°С и снимают листом толщиной U

0,2 мм. Аналогично готовят протекторные и

0 каркасные резиновые смеси.

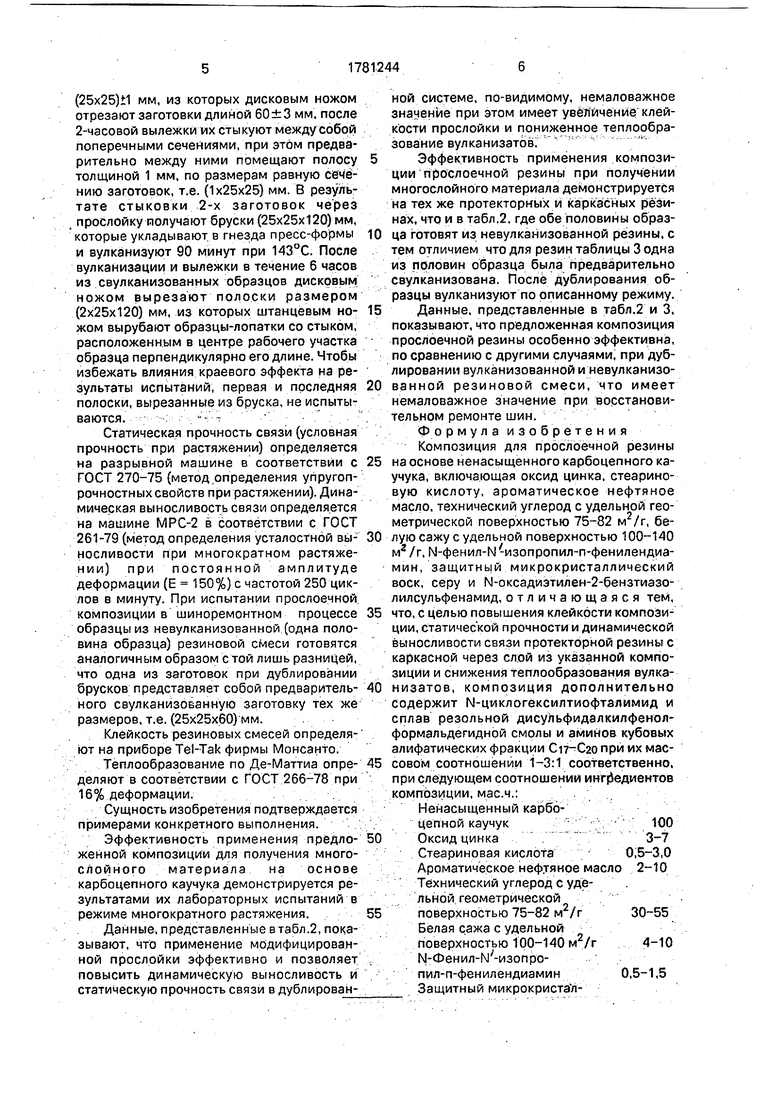

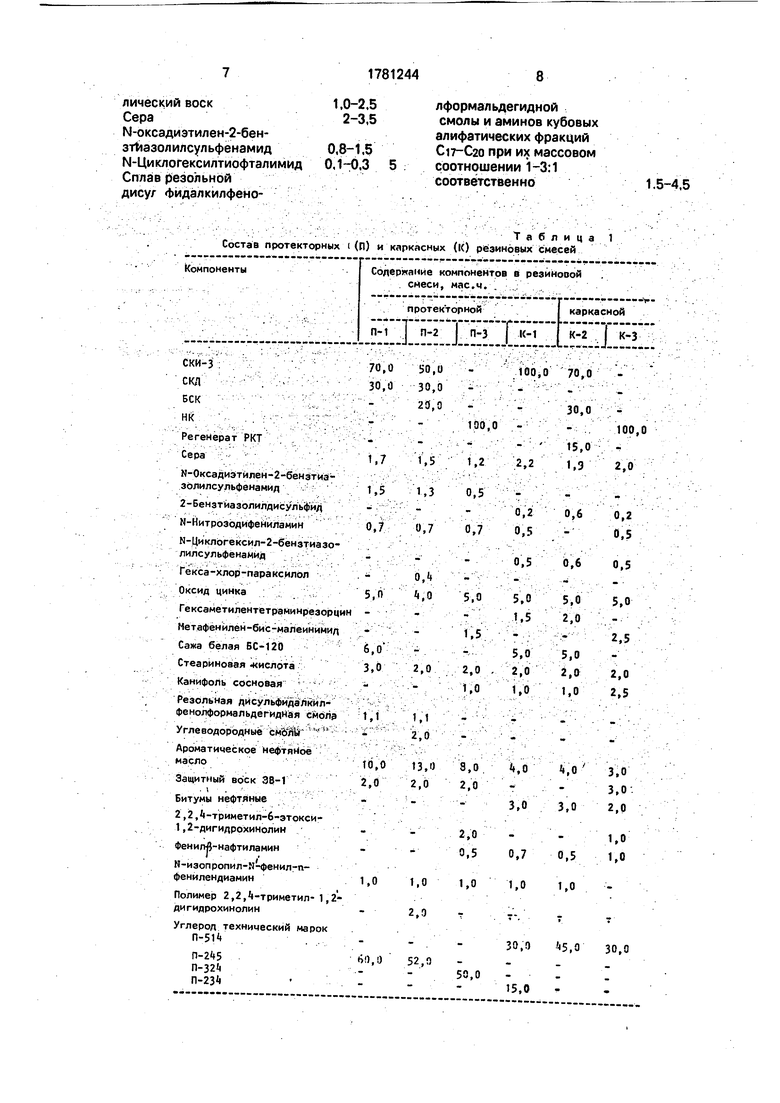

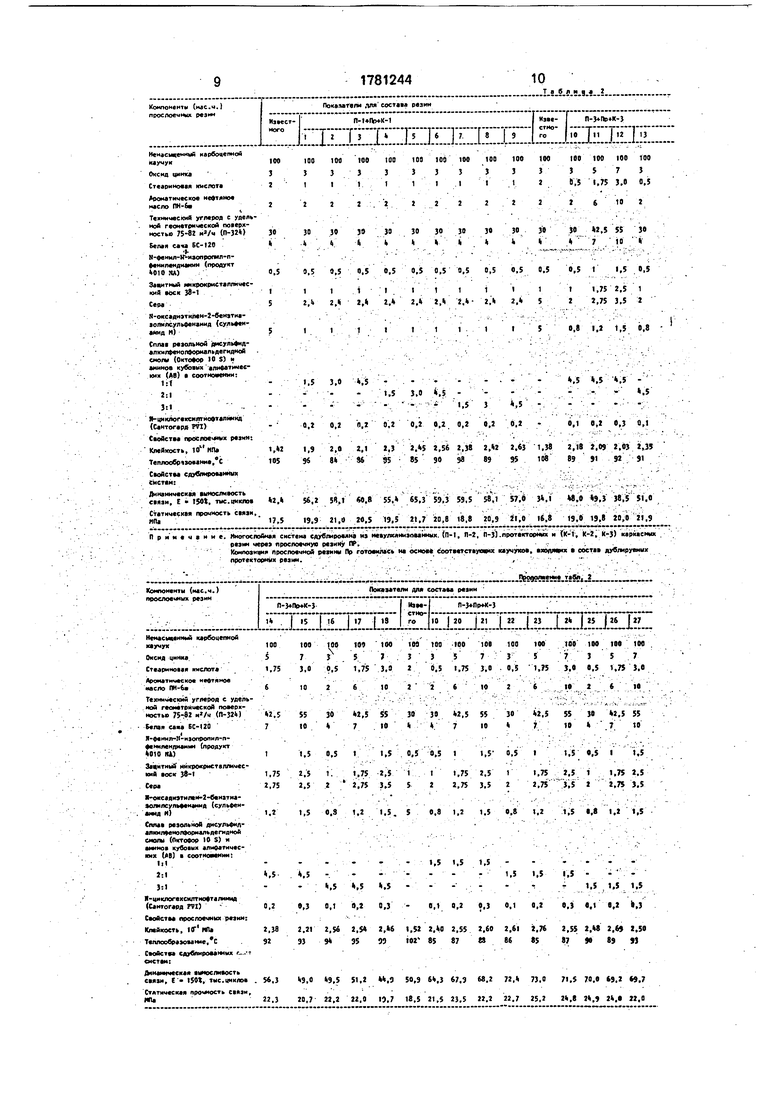

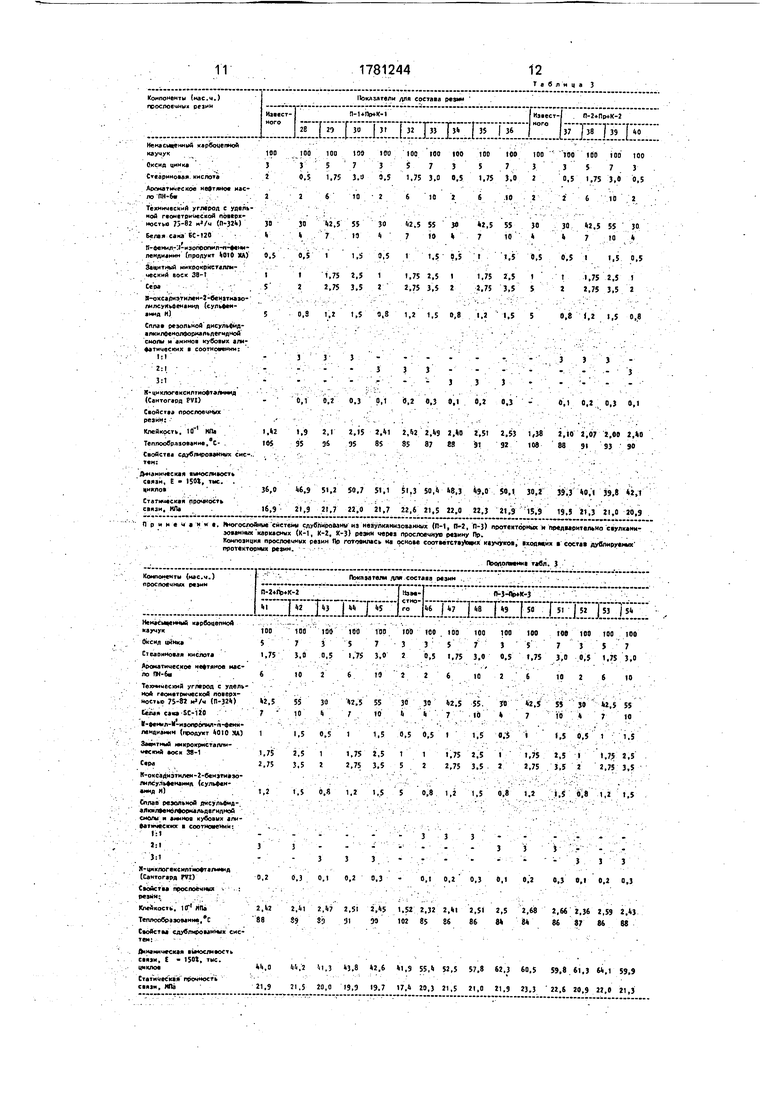

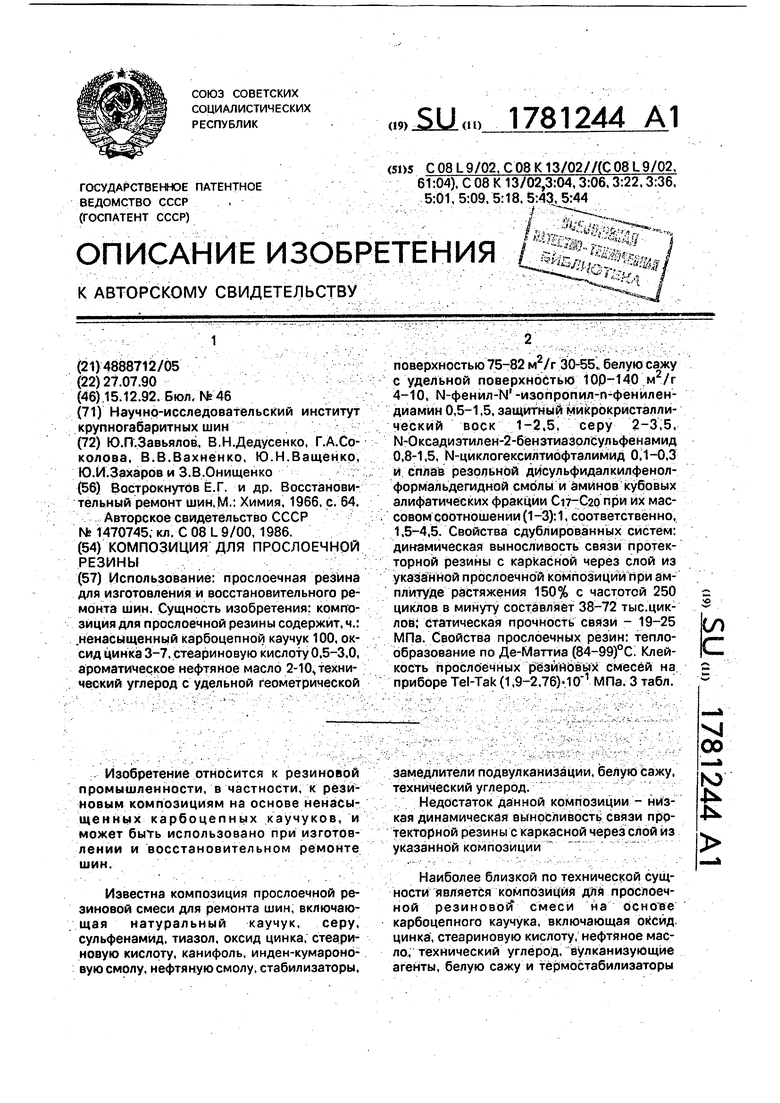

Состав протекторных и каркасных резиновых смесей приведен в табл. 1, состав про- слоечных резиновых смесей - в табл.2. Образцы для испытаний статической

5 прочности и динамической выносливости связи протекторной резины с каркасной через прослоечную композицию готовят следующим образом.

На лабораторной шприц-машине выпуекают полосы с поперечным сечением

(25x25)t1 мм, из которых дисковым ножом отрезают заготовки длиной 60±3 мм, после 2-часовой вылежки их стыкуют между собой поперечными сечениями, при этом предварительно между ними помещают полосу толщиной 1 мм, по размерам равную сечению заготовок, т.е. (1x25x25) мм. В результате стыковки 2-х заготовок через прослойку получают бруски (25x25x120) мм, которые укладывают в гнезда пресс-формы и вулканизуют 90 минут при 143°С. После вулканизации и вылежки в течение б часов из свулканизованных образцов дисковым ножом вырезают полоски размером (2x25x120) мм, из которых штанцевым но- жом вырубают образцы-лопатки со стыком, расположенным в центре рабочего участка образца перпендикулярно его длине. Чтобы избежать влияния краевого эффекта на результаты испытаний, первая и последняя полоски, вырезанные из бруска, не испытываются,-- Статическая прочность связи (условная прочность при растяжении) определяется на разрывной машине в соответствии с ГОСТ 270-75 (метод определения упругоп- рочностных свойств при растяжении). Динамическая выносливость связи определяется на машине МРС-2 в соответствии с ГОСТ 261-79 (метод определения усталостной вы- носливости при многократном растяжении) при постоянной амплитуде деформации (Е 150%) с частотой 250 циклов в минуту. При испытании прослоечной композиции в шиноремонтном процессе образцы из невулканизованной (одна половина образца) резиновой смеси готовятся аналогичным образом с той лишь разницей, что одна из заготовок при дублировании брусков представляет собой предваритель- ного свулканизоьанную заготовку тех же размеров, т.е. (25x25x60) мм.

Клейкость резиновых смесей определяют на приборе Tel-Tak фирмы Монсанто.

Теплообразование по Де-Маттиа опре- деляют в соответствии с ГОСТ 266-78 при 16% деформации.

Сущность изобретения подтверждается примерами конкретного выполнения.

Эффективность применения предло- женной композиции для получения многослойного материала на основе карбоцепного каучука демонстрируется результатами их лабораторных испытаний в режиме многократного растяжения.

Данные, представленные в табл.2, показывают, что применение модифицированной прослойки эффективно и позволяет повысить динамическую выносливость и статическую прочность связи в дублированной системе, по-видимому, немаловажное значение при этом имеет увеличение клейкости прослойки и пониженное теплообразование вулканизатов.

Эффективность применения композиции прослоечной резины при получении многослойного материала демонстрируется на тех же протекторных и каркасных резинах, что и в табл.2, где обе половины образца готовят из невулканизованной резины, с тем отличием что для резин таблицы 3 одна из половин образца была предварительно свулканизована. После дублирования образцы вулканизуют по описанному режиму. Данные, представленные в табл.2 и 3, показывают, что предложенная композиция прослоечной резины особенно эффективна, по сравнению с другими случаями, при дублировании вулканизованной и невулканизо- ванной резиновой смеси, что имеет немаловажное значение при восстановительном ремонте шин.

Формула изобретения Композиция для прослоечной резины на основе ненасыщенного карбоцепного каучука, включающая оксид цинка, стеариновую кислоту, ароматическое нефтяное масло, технический углерод с удельной геометрической поверхностью 75-82 м2/г, белую сажу с удельной поверхностью 100-140 мг /г, М-фенил-Ы -изопропил-п-фенилендиа- мин, защитный микрокристаллический воск, серу и М-оксадиэтилен-2-бензтиазо- лилсульфенамид, отличающаяся тем, что, с целью повышения клейкости композиции, статической прочности и динамической выносливости связи протекторной резины с каркасной через слой из указанной композиции и снижения теплообразования вулканизатов, композиция дополнительно содержит N-циклогексилтиофтзлимид и сплав резольной дисульфидалкилфеноя- формальдегидной смолы и аминов кубовых алифатических фракции Ci7-Cao при их массовом соотношении 1-3:1 соответственно, при следующем соотношений ингредиентов композиции, мас.ч.:

Ненасыщенный карбо- цепной каучук100

Оксид цинка 3-7

Стеариновая кислота0,5-3,0

Ароматическое нефтяное масло 2-10 Технический углерод с удельной геометрической поверхностью 75-82 м2/г30 55

Белая сажа с удельной поверхностью 100-140 м2/г4-10

Ы-Фенил-М -изопро- пил-п-фенилендиамин0,5-1,5

Защитный микрокриста ллический воск1,0-2,5

Сера2-3,5

М-оксадиэтилен-2-бен- зтиэзолилсульфенамид0,8-1,5

М-Циклогексилтиофталимид 0,1-0,3 Сплав резольной дисуг ФидалкилфеноТаблица 1 Состав протекторных i(П) и каркасных (К) резиновых смесей

СКИ-3

СКЛ. БСК

НК

Регенерат РКТ

Сера

М-Оксадиэтилен-2-бензтиа- золилсульфенамид

2-Бензтиазояилдисульфид N-Нитрозодифениламин

М-Циклогексил-2-бензтиазо лилсульфенамид

Гекса-хлор-пара кс илол Оксид цинка

Гексаметилентетраминрезор Нетафенилен-бис-малеиними Сажа белая 6С-120 Стеариновая -кислота Канифоль сосновая

Резольная дисульфидалкил- фенолформальдегидная смол

Углеводородные смВЙы

Ароматическое нефтяное масло

Защитный воск 38-1

Битумы нефтяные

2,2,А-триметил-6-этокси- 1,2-дигидрохинолин

ФенилА-нафтиламин

Н-иэопропил-М-фенил-п- фенилендиамин

Полимер 2,2,4-триметил- 1, дигидрохинолин

Углерод технический марок П-5Й

П-32Ь П-23 i

лформальдегидной смолы и аминов кубовых алифатических фракций С17-С20 при их массовом соотношении 1-3:1 соответственно

30,0 d5,0 30,0

60,0 52,0

50,0

15,0

Защитный микрокристаллический воск 38-1I Сера 5

Я-оксадизтмлен-2-беизтиазолмлсульфеиаиид (сульфеиаиид н)5

Сплав резольнои дмсульфидалкилфенолформальдегидной

смолы (Октофор 10 S) и

аминов кубовых алифатических (АВ) а соотношении

1:1-

2:1.

3:1

Я-циклогексилтисФталимнд

(Саитогард P7I)-

Свойства проелоечиых резин:

Клейкость, 10 НЛа1,«

Твплообрчзованив.Ч105

Свойства сдувпмроввниых систем:

Динаническая выносливость

связи, С 150t, пк.циклов i2.li

Статическая прочность связи,

Па 17,5

е. Многословная система сдублирована из невулклнизованных (п-1, Л-2, П-3) резин через лрослоечную резину ПР.

Конлозиоия лрослоечной резини Пр готовилась на осноее соответствую лротекторннх резин.

Неиасикеннни карбочелном каучук

Оисид цинка Стеариновая кислота Ароматическое нефтяное масло ПН-6

Технический углерод с удельное геометрической поаерх- ност 75-82 и /ч (П-52Я

(елая саше СС-120

Я-фенил-Н-изопропил-п- фснилендиаиин (продукт «010 я)

Зачитиы иикрокристалличес- ки« аоск 38-1

Сера

И-оксаднэтнлвн-2-6ензтиа- золилсульфеиамид (сульфеи- амид н)

Сплаа резольиой дисульфил- злкилфенолфориальдегидной смолы (Пктофор 10 S) и аминов кубовых алифатических (яВ) в соотношении1 Itl

2:1 3:1

Я-циклогехсилтиофталимид (Сантогард FVX)

Свойства крослоечмых резин: Клейкость, ИЛа Теллообра зова ние, С

СВОЙСТВ Сдублированных г систем:

Динамическая выносливость связи, С I50t, тыс.циклов .

Статическая прочность связи, М1а

too too too 109 too too too too too 100 too too too too too

57 34 573357357357

10

55

10

10

10

I

10

30

2,5 55 30 30 «2.5 55 7 10 7 Ю

30

42,5 55 30 «2.5 55 710 7 10

1,5 0,5

2,5 2,5

11,75 2,5

2 2,75 3,5

1,75 2,5 2,75 3.5

I 1.5 0,5

I 1.5

1,5 0.8 1,2 1,5. 5 0,8 1,2 1.5 0,8

1,5 1,8 1.2 1,5

1,5 «.5 1,5

0,3 0,1

0,3

0,1 0,2 0,3 0,1

0.) 0,1

2,38 2.21 2,56 2,5 2,«6 1,52 2,0 2,55 2,60 2.61 2,76 2,55 2,U 2,6$ 1.50 92 ЭЗ 9 95 99 102 85 87 «8 86 85 87 $0 89 «

56,3 1.5,0 «9,5 51,2 kk.y 50,9 6,3 67.3 68.2 72, 73,0 71.5 70.0 65.2 69.7 22.3 20,7 22.2 21.0 1Э.7 18.5 21,5 23,5 22,2 22.7 25.2 2,8 2«,9 2. 22.0

1111 2. 2, , 2,

1111

1 2.k

1,75 2,5 1 2,75 3,5 2

0,1 1,1 1,5 0,8

1,5 3,0 ,5

,5 0,2

0,1 0,2 0,3 0,1

57,0 3,1 М.в 9,3 Зв,5 51.в 21,0 16,8 19,0 19.8 20,0 21,9

лротакторимх и (К-1, К-2, К-3) каркасных аучукоа, ехопяет состаа дублируемых

10

10

I

10

55 30 30 «2.5 55 10 7 Ю

30

42,5 55 30 «2.5 55 710 7 10

0.5 0,5

1,5 0,5

1,75 2,5 2,75 3.5

I 1.5 0,5

I 1.5

1,5 1,8 1.2 1,5

1,5 «.5 1,5

0,3

0,1 0,2 0,3 0,1

0.) 0,1

Авторы

Даты

1992-12-15—Публикация

1990-07-27—Подача