Предлагаемое техническое решение относится к области обработки конструкцион- ных материалов, преимущественно металлов, а именно к способу для очистки сталей и сплавов на железной основе от ржавчины и окалины с целью подготовки поверхностей для осуществления качественной сварки, наплавки и нанесения защитных покрытий, окраски, механической обработки и других целей.

Известен способ очистки стальных изделий от коррозии, преимущественно, ржавчины и окалины, заключающийся в получении паров хлористого водорода из реакционной смеси хлористого аммония с органическими соединениями при повышенной температуре от 250 до 380°С. Температуру нагрева смеси обеспечивают в электропечи.

Очистка стальных изделий по способу- прототипу осуществляется следующим образом. Готовят рабочую смесь на основе хлорида аммония в порошке с размером частиц не более 0,5 мм, в количестве 50 г и

смачивают его 10 см3/бензина Б-70. Смесь закладывают во внутреннюю поверхность трубы, у которой на внутреннем и наружной поверхностях имеются продукты коррозии в виде оксидов и гидроксидов железа.

Затем трубку со смесью помещают в цилиндрическую горизонтальную электропечь, разогретую до 350°С. Образец в печи выдерживался в течение 35 мин, затем оч вынимался из печи и охлаждался в токе холодного воздуха примерно 30 мин. После этого рыхлые вторичные продукты коррозии счищались мягким кордом. Труба обрабзты валась 5%-ным р-ром нитрита натрия.

Выбор описанного выше технического решения из известных аналогов обусловлем общностью рабочего газа - хлористого водорода и наличием реагента-бензина, обеспечивающего за счет окисления воздухом экзозффект, который частично компенсирует эндоэффект разложения хлористого аммония, в отличие от органических соединений, применяемых в других перечисленных выше аналогах.

(Л

СА)

ю

со

Недостатками способа прототипа являются:

продолжительность процесса, из-за длительного нагрева электропечи до температуры интенсивной диссоциации хлористого аммония, примерно 350 С;

громоздкость, дороговизна и необходимость привязки оборудования к источникам энергопитания;

зависимость габаритных размеров обрабатываемых деталей от размера камеры электропечи;

значительные энергозатраты;

невозможность проведения процесса очистки от ржавчины и окалины автономно, например, в полевых условиях.

Целью изобретения удаления ржавчины и окалины со стальных изделий является сокращение времени и упрощение процесса.

Поставленная цель достигается путем сжигания реакционной смеси, которая генерирует газообразные продукты сгорания, активные по отношению к ржавчине и окалине стальных изделий.

Сущностью предлагаемого способа, включающего обработку в среде паров, содержащих хлористый водород, полученных путем использования реакционной смеси, отличающегося тем, что сжигают реакционную смесь, содержащую, мас.%: перхлорат аммония 74,5-84,5, уротропин 12,8-18,8 и хлорид меди (1) 2,7-6,7.

Предлагаемое техническое решение предназначено для обработки конструкционных материалов из углеродистых и легированных сталей, например, марок; Ст 1...Ст7, У7, У8, У13, 15Г, ЗОГ. 40Г, 50Г2, 65Т и других, подверженных атмосферной коррозии.

Существенным отличительным признаком предлагаемого технического решения является то, что достижение цели обеспечивается парогазообразными продуктами (НС1 и НаО), активными по отношению к ржавчине и окалине и имеющими высокую температуру 600-1000°С.

Для приготовления смесей использовали компоненты, удовлетворяющие требованиям технических условий и ГОСТ; аммоний хлорнокислый (МЬйОСм) ТУ 6-09-3876-75; гексаметилентетрамин (уротропин), (СН2)бМ) ТУ 6-094)9-353-74; медь однохло- ристая (CuCl) ГОСТ 4164-74.

Пример. Приготовление реакционной смеси.

Например, для приготовления смеси в количестве 50 г по варианту 1 берут 39,75 г перхлората аммония, предварительно высушенного до остаточной влажности 0,2% и

измельченного до размера частиц 100-250 мкм; 7,9 г уротропина, с размером частиц 100-250 мкм, и 2,35 г однохлористой меди с размером частиц 100- 250 мкм. Аналогично готовят другие варианты смеси.

Сухие компоненты тщательно переме- шивают до получения однородной смеси в течение 3-5 мин вручную на клеенке или кальке с помощью резиновой пробки, или в

лабораторном смесителе. Готовую смесь используют в порошке или в виде зарядов диаметром 15-40 мм уплотненных на прессе с помощью прессинструмента до относительной плотности 0.65-0,7.

Пример2 поясняет снятие ржавчины с мелких деталей.

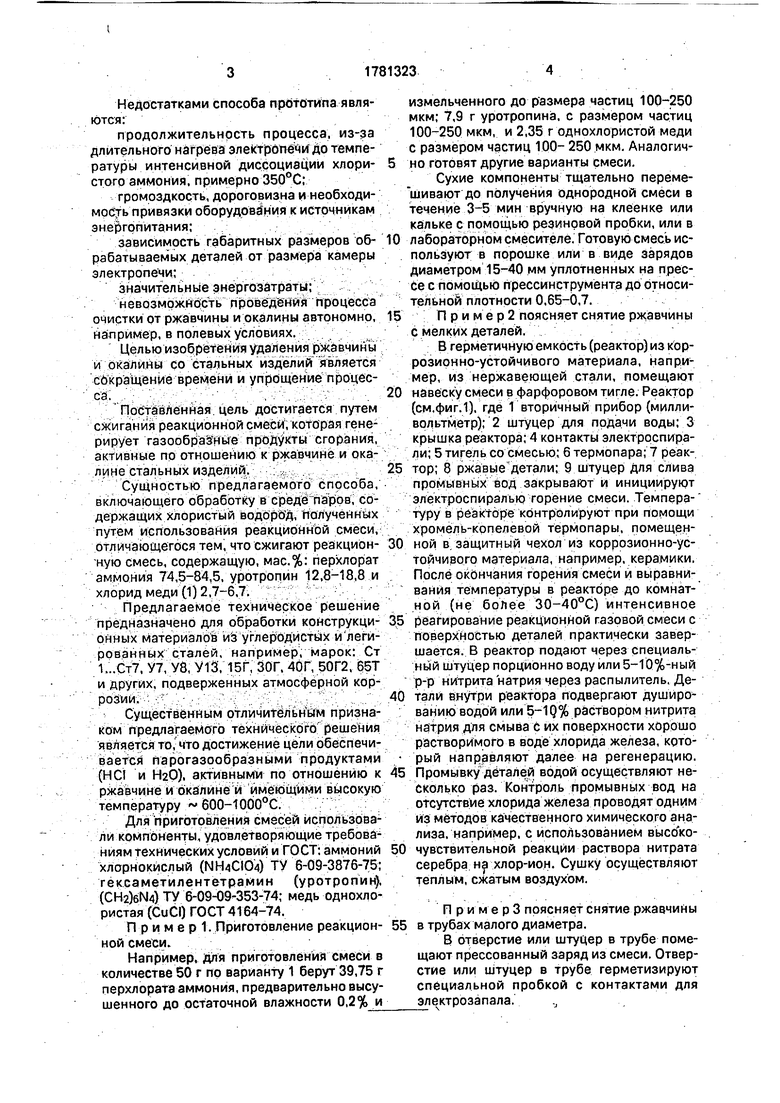

В герметичную емкость (реактор) из кор- розионно-устойчивого материала, например, из нержавеющей стали, помещают

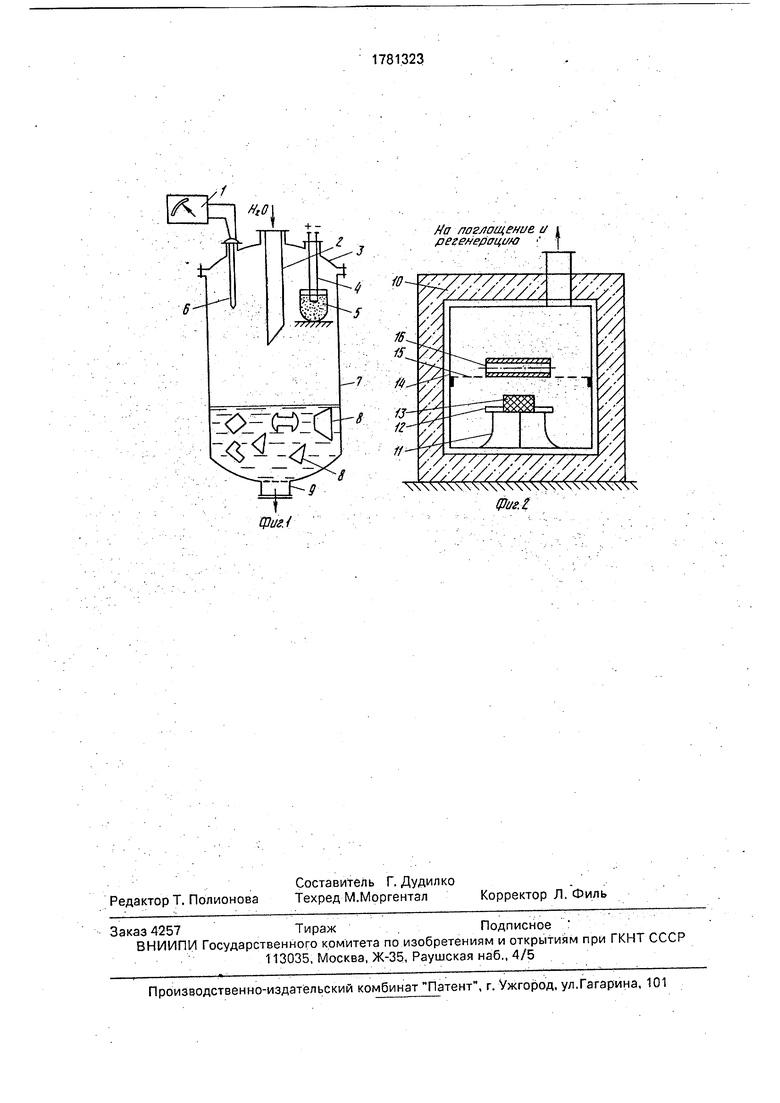

навеску смеси в фарфоровом тигле. Реактор (см.фиг.1), где 1 вторичный прибор (милливольтметр); 2 штуцер для подачи воды; 3 крышка реактора; 4 контакты электроспирали; 5 тигель со смесью; 6 термопара; 7 реактор; 8 ржавые детали; 9 штуцер для слива промывных вод закрывают и инициируют электроспиралью горение смеси. Температуру в реакторе контролируют при помощи хромель-копелевой термопары, помещенной в защитный чехол из коррозионно-ус- тойчивого материала, например, керамики. После окончания горения смеси и выравнивания температуры в реакторе до комнатной (не более 30-40°С) интенсивное

реагирование реакционной газовой смеси с поверхностью деталей практически завершается. В реактор подают через специальный штуцер порционно воду или 5-10%-ный р-р нитрита натрия через распылитель. Детали внутри реактора подвергают душированию водой или 5-1 Q% раствором нитрита

натрия для смыва с их поверхности хорошо

растворимого в воде хлорида железа, который направляют далее на регенерацию.

Промывку деталей водой осуществляют несколько раз. Контроль промывных вод на отсутствие хлорида железа проводят одним из методов качественного химического анализа, например, с использованием высо кочувствительной реакции раствора нитрата серебра на хлор-ион. Сушку осуществляют теплым, сжатым воздухом.

П р и м е р 3 поясняет снятие ржавчины в трубах малого диаметра.

В отверстие или штуцер в трубе помещают прессованный заряд из смеси. Отверстие или штуцер в трубе герметизируют специальной пробкой с контактами для электрозапала.

m

Заряд из смеси поджигают электроспиралью или через подсыпку запальной смеси. Температура обработки регулируется экспериментально массой реакционной смеси и может достигать 1000°С, После окончания горения смеси и остывания сте- нок трубы производят ее промывку водой или 5-10% раствором нитрита натрия до полного удаления со стенок трубы хлорида железа. Сушку осуществляют теплым, сжатым воздухом.

П р и м е р 4 поясняет удаление ржавчины с внутренних стенок емкостей, цистерн, отсеков трюмов кораблей, хранилищ и т.д.

Удаление ржавчины проводят сжиганием определенного количества смеси в уп- лотненном или порошокообразном виде с учетом площади очищаемой поверхности и последующим смыванием продуктов реакции со стенок водой или 5-10% раствором нитрита натрия из шланга или распылителя. Сушку проводят теплым, сжатым воздухом,

П р и м е р 5 поясняет порядок расчета количества смеси, необходимой для удаления ржавчины с заданной площади поверхности.

4.1.Удаление ржавчины в герметичной емкости:

JS

q

где m - масса смеси, г;

S - поверхность обработки, м ;

q - удельная поверхность обработки, м2/г;

В предлагаемом техническом решении -10 6м2/г

5.2.Удаление ржавчины с открытой поверхности:

S

гп у-....-.. ..-т.

k q где m - масса смеси, г;

k - опытный коэффициент, учитывающий полезное воздействие газов при сжигании смеси на открытом воздухе, который равен 0,25-0,35;

S - поверхность обработки, м2;

q - удельная поверхность обработки, м2/г.

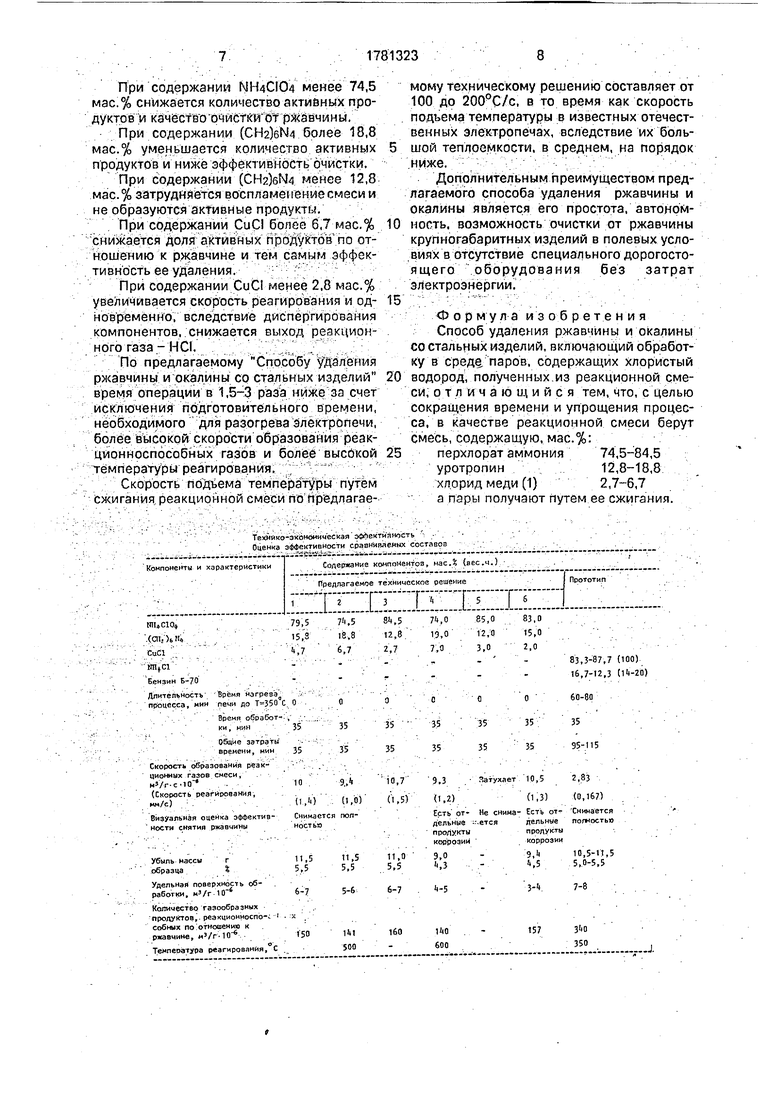

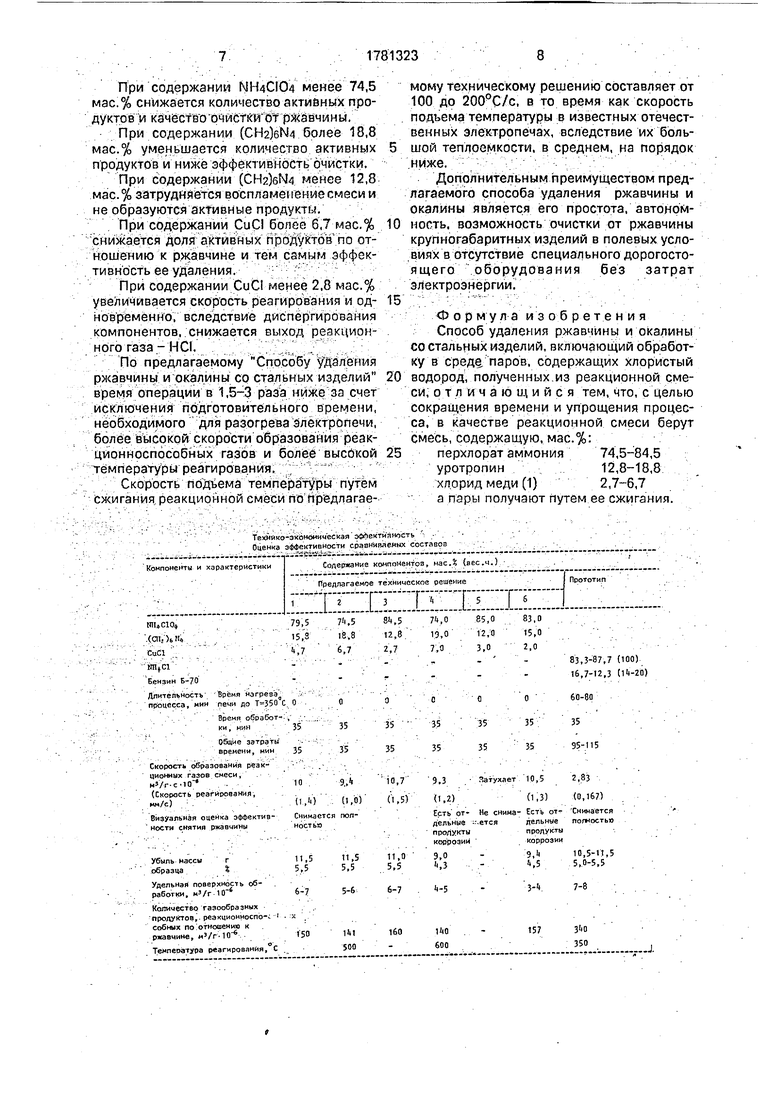

Преимущества предлагаемого технического решения, по сравнению с прототипом, иллюстрируются приведенными ниже экспериментальными данными, табл.1. Для сравнения результатов экспериментов испытания проводили в идентичных условиях со способом-прототипом.

Образец трубы, длиной 200 мм, наруж- ным диаметром 60 мм, толщиной стенки б мм, имеющей на наружной поверхности продукты ржавчины и окалины толщиной 0,5 мм (степень окисления А по ГОСТ 9.40280). Внутренняя поверхность трубы содержит ровный тонкий слой ржавчины, толщиной 1 мм. Коррозия атмосферная.

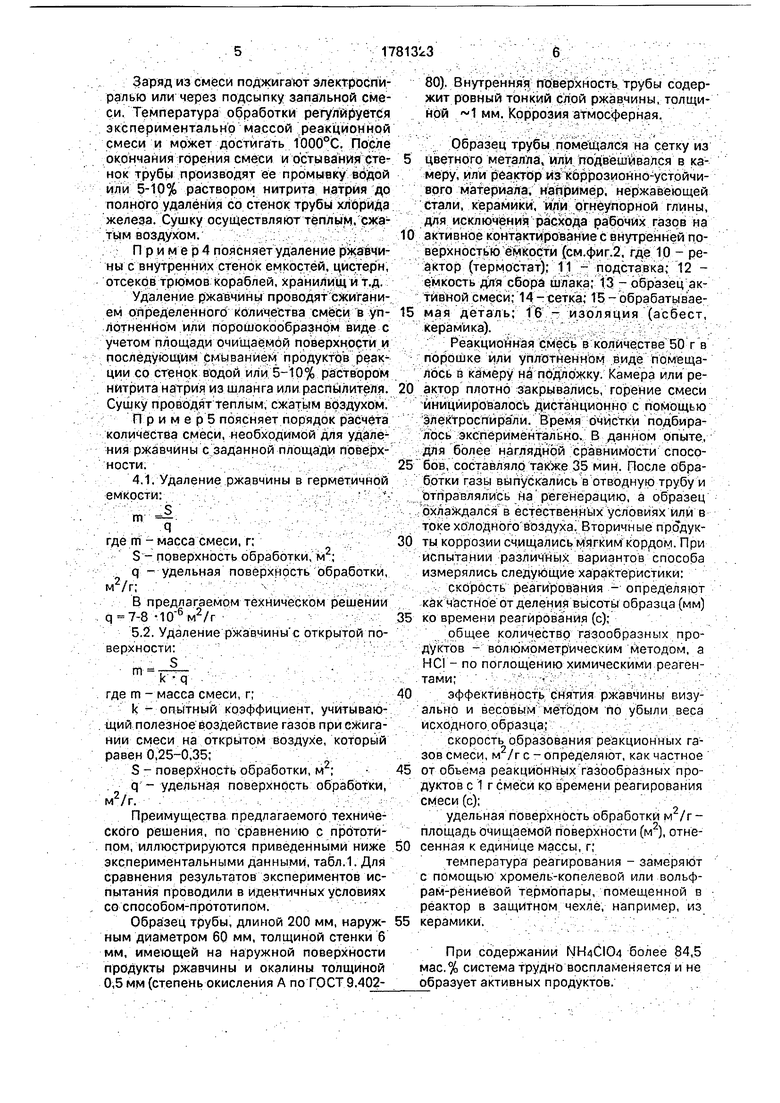

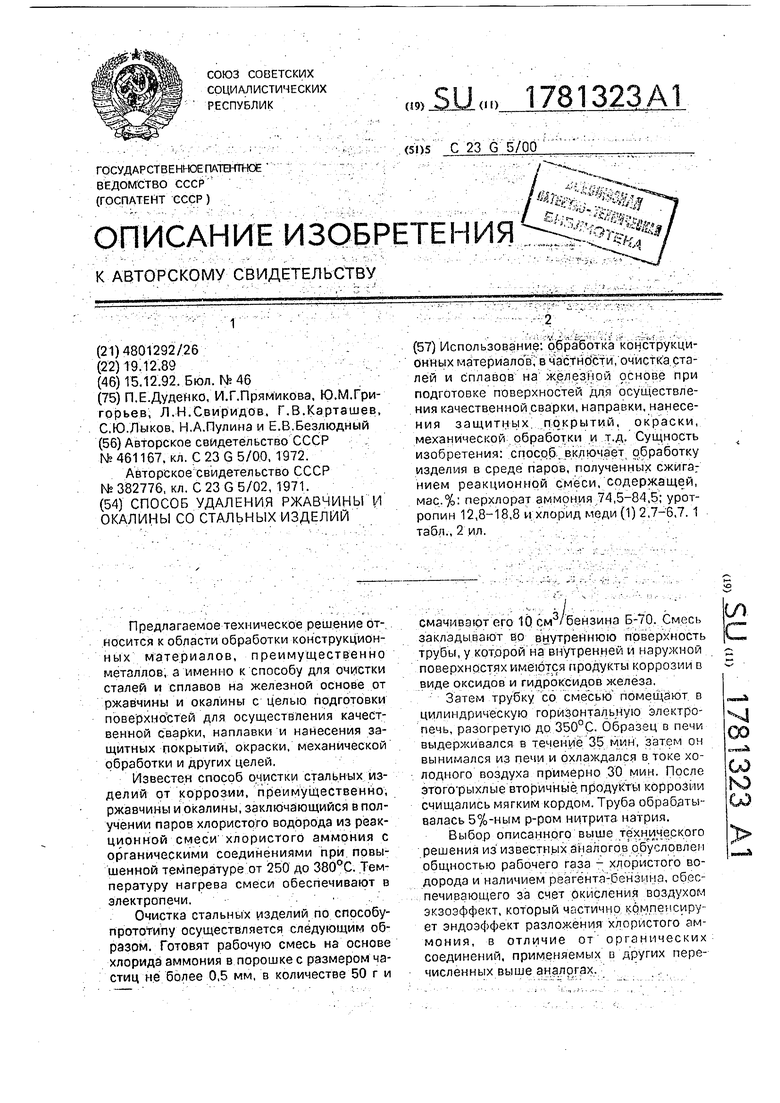

Образец трубы помещался на сетку из цветного металла, или подвешивался в камеру, или реактор из коррозионно-устойчи- вого материала, например, нержавеющей стали, керамики, или огнеупорной глины, для исключения расхода рабочих газов на активное контактирование с внутренней поверхностью емкости (см.фиг.2, где 10 - реактор (термостат); 11 - подставка; 12 - емкость для сбора шлака; 13 - образец активной смеси; 14 -сетка; 15 - обрабатываемая деталь; 16 - изоляция (асбест, керамика).

Реакционная смесь в количестве 50 г в порошке или уплотненном виде помещалось в камеру на подложку. Камера или реактор плотно закрывались, горение смеси инициировалось дистанционно с помощью электроспирали. Время очистки подбиралось экспериментально, В данном опыте, для более наглядной сравнимости способов, составляло также 35 мин. После обработки газы выпускались в отводную трубу и отправлялись на регенерацию, а образец охлаждался в естественных условиях или в токе холодного воздуха. Вторичные продукты коррозии счищались мягким кордом. При испытании различных вариантов способа измерялись следующие характеристики:

скорость реагирования - определяют как частное отделения высоты образца (мм) ко времени реагирования (с);

общее количество газообразных продуктов - волюмометрическим методом, а НС - по поглощению химическими реагентами;

эффективность снятия ржавчины визуально и весовым методом по убыли веса исходного образца;

скорость образования реакционных газов смеси, м /г с - определяют, как частное от объема реакционных газообразных продуктов с 1 г смеси ко времени реагирования смеси (с),

удельная поверхность обработки м2/г- площадь очищаемой поверхности (м2), отнесенная к единице массы, г;

температура реагирования - замеряют с помощью хромель-копелевой или вольф- рам-рениевой термопары, помещенной в реактор в защитном чехле, например, из керамики.

При содержании NH4CI04 более 84,5 мас.% система трудно воспламеняется и не образует активных продуктов.

При содержании NH4CI04 менее 74,5 мас.% снижается количество актиёных продуктов и качество очистки от ржавчины.

При содержании (CH2)eN4 более 18,8 мас.% уменьшается количество активных продуктов и ниже эффективность очистки.

При содержании (СН2)бМ4 менее 12,8 мас.% затрудняется воспламенение смеси и не образуются активные продукты.

При содержании CuCI более 6,7 мас.% снижается доля активных продуктов по отношению к ржавчине и тем самым эффективность ее удаления.

При содержании CuCI менее 2,8 мас.% увеличивается скорость реагирования и од- повременно, вследствие диспергирования компонентов, снижается выход реакционного газа - HCI.

По предлагаемому Способу удаления ржавчины и окалины со стальных изделий время операции в 1,5-3 раза ниже за счет исключения подготовительного времени, необходимого для разогрева электропечи, более высокой скорости образования реак- ционноспособных газов и более высокой температуры реагирования.

Скорость подъема температуры путем сжигания реакционной смеси по предлагаемому техническому решению составляет от 100 до 200°С/с, в то время как скорость подъема температуры в известных отечественных электропечах, вследствие их большой теплоемкости, в среднем, на порядок ниже.

Дополнительным преимуществом предлагаемого способа удаления ржавчины и окалины является его простота, автономность, возможность очистки от ржавчины крупногабаритных изделий в полевых условиях в отсутствие специального дорогосто- ящего оборудования без затрат электроэнергии.

Формула изобретения Способ удаления ржавчины и окалины со стальных изделий, включающий обработку в среде, паров, содержащих хлористый водород, полученных из реакционной смеси, отличающийся тем, что, с целью сокращения времени и упрощения процесса, в качестве реакционной смеси берут смесь, содержащую, мас.%:

перхлорат аммония 74,5-84,5 уротропин12,8-18,8

хлорид меди (1)2,7-6,7

а пары получают путем ее сжигания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для одновременного обезжиривания,травления и пассивирования металлов | 1983 |

|

SU1151593A1 |

| Термогазохимический бинарный состав и способ применения для обработки призабойной и удаленной зон нефтегазоносного пласта | 2015 |

|

RU2637259C2 |

| СПОСОБ ОЧИСТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1973 |

|

SU382776A1 |

| Способ получения оксида хлора (УП) | 1990 |

|

SU1710501A1 |

| САНИТАРНО-ГИГИЕНИЧЕСКОЕ ЧИСТЯЩЕЕ СРЕДСТВО | 2012 |

|

RU2520168C2 |

| Способ огневого уничтожения ядовитых веществ | 1991 |

|

SU1789042A3 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2011 |

|

RU2451169C1 |

| ВСПЕНЕННЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 1994 |

|

RU2087673C1 |

| Способ очистки стальных изделий | 1972 |

|

SU461167A1 |

| Препарат для удаления накипи и очистки внутренних поверхностей теплоэнергетического и технологического оборудования от накипных отложений | 2020 |

|

RU2738662C1 |

Использование: обработка конструкционных материалов в частности, очистк а сталей и сплавов на железной основе при подготовке поверхностей для осуществления качественной сварки, направки, нанесения защитных покрытий, окраски, механической обработки и т.д. Сущность изобретения: способ включает обработку изделия в среде паров, полученных сжиганием реакционной смеси, содержащей, мас.%: перхлорат аммония 74,5-84,5; уротропин 12,8-18,8 и хлорид меди (1) 2,7-6,7. 1 табл., 2 ил.

ТехИико-экономимеская эффективность Оценка эффективности сравниваемых составов

-1

фиг.

На лое/ющение и регенерщи/а

y ЈZZZ2

Y-C .

/

77777

Y///A

W

I

I

/ / /// / // // /7 /

//////// ///% ///,

(риг. 2.

| Способ очистки стальных изделий | 1972 |

|

SU461167A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ ОЧИСТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 0 |

|

SU382776A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1989-12-19—Подача