Предметом изобретения является устройство для контроля ультразвуковым методом сварных швов в металлических трубах.

Устройство содержит головку с пьезоэлектрическим щупом, подвижно устанавливаемую на поверхности контролируемой трубы и перемещаемую посредством электрического двигателя.

Отличительная особенность описываемого устройства заключается в том, что приводной вал его электрического двигателя через червячную передачу связан с двумя парами рифленых роликов, которые сцепляются с трубой и перемещают по ее поверхности головку дефектоскопа, а через зубчатую передачу, эксцентрик и систему щарнирно соединенных рычагов он связан с кареткой, держателя щупа для сообщения последнему возвратно-поступательного движения перпендикулярно к направлению контролируемого щва.

Такое выполнение устройства обеспечивает автоматизацию пе)емещения щупа для поочередного обследования всех точек поверхности проверяемого шва.

В устройстве применен закрытый сосуд с упругими стенками, например сильфон, содержащий запас контактной жидкости (масла), и нажимной винт. Последний для сжатия сосуда и связан с осью передачи перемещения щупа таким образом, чтобы количество выжимаемого из сосуда масла соответствовало пути перемещения щупа по поверхности изделия. Применение такого сосуда обеспечивает автоматическую подачу масла между щупом и поверхностью изделия.

Кроме того, в устройстве применено приспособление, предназначенное для фиксации местонахождения обнарз женного дефекта. Приспособление это состоит из неподвижного прозрачного экрана с нанесенh 122329- 2 -

ным на нем изображением разреза сварного шва и фигурного шаблона. Шаблон имитирует сфокусированный ультразвуковой луч и приводится в возвратно-поступательное движение от вала передач электрическим двигателем.

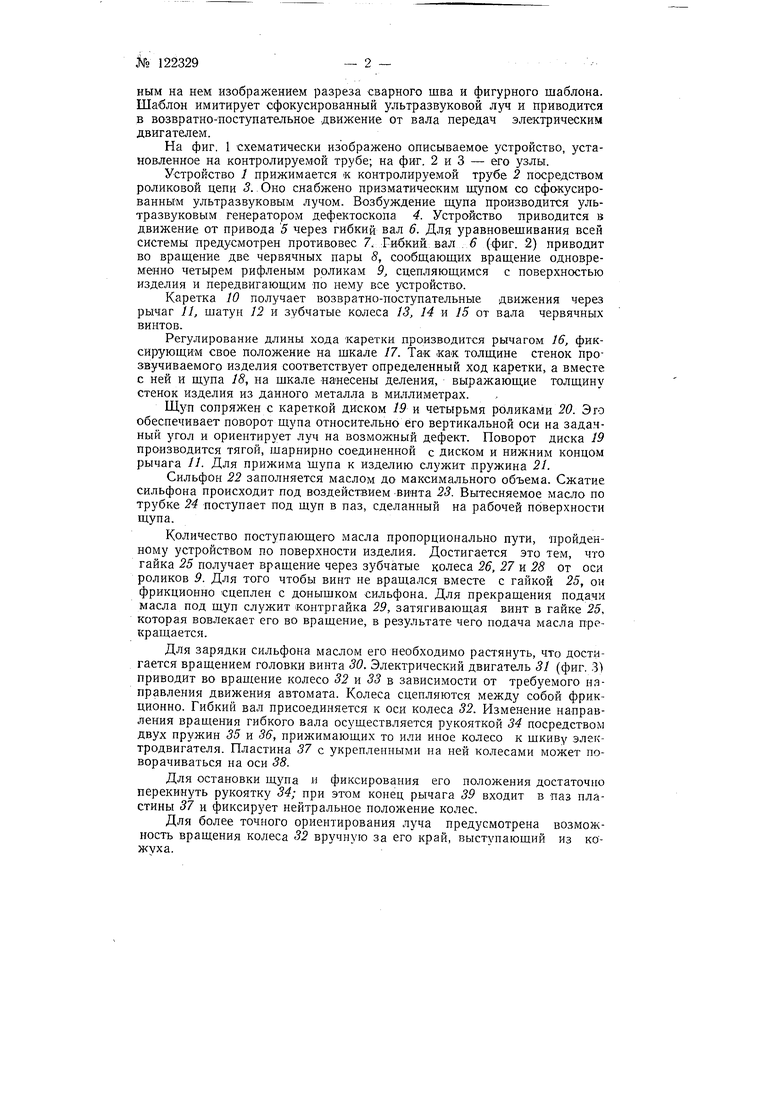

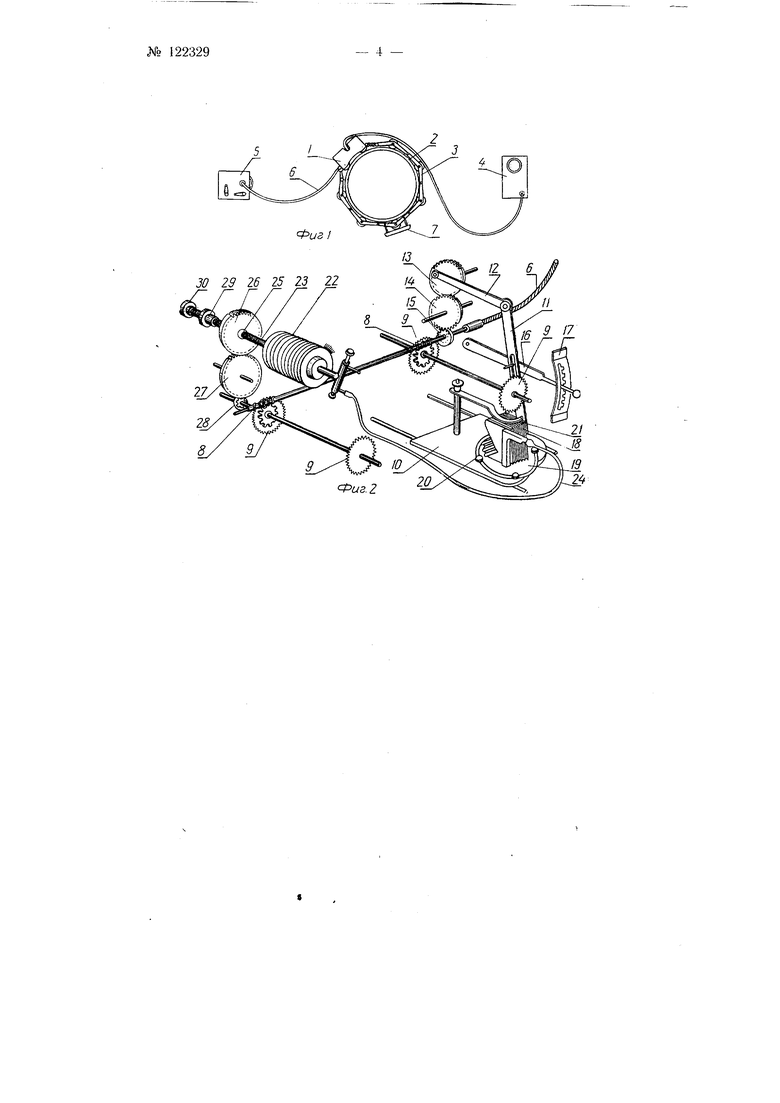

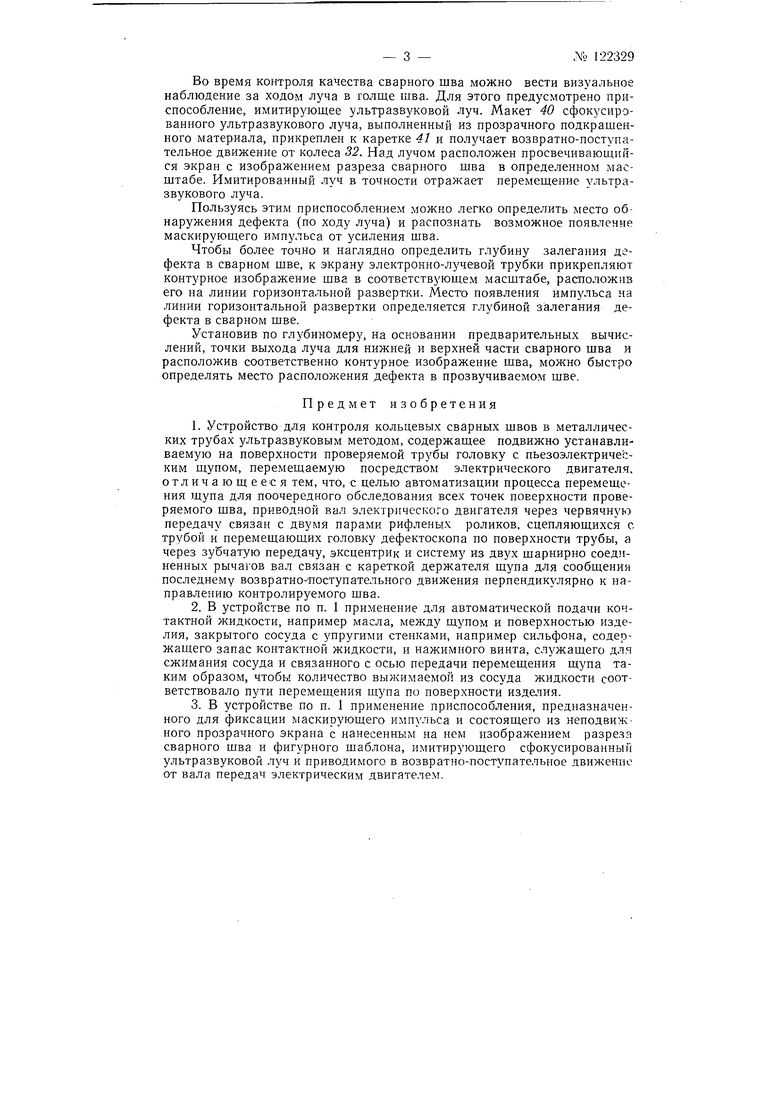

На фиг. 1 схематически изображено описываемое устройство, установленное на контролируемой трубе; на фиг. 2 и 3 - его узлы.

Устройство 1 прижимается « контролируемой трубе 2 посредством роликовой цепи 3. Оно снабжено призматическим щупом со сфокусированным ультразвуковым лучом. Возбуждение щупа производится ультразвуковым генератором дефектоскопа 4. Устройство приводится в движение от привода 5 через гибкий вал 6. Для уравновешивания всей системы предусмотрен противовес 7. вал 6 (фиг. 2) приводит во вращение две червячных пары 8, сообщающих вращение одновременно четырем рифленым роликам 9, сцепляющимся с поверхностью изделия и передвигающим по нему все устройство.

Каретка 10 получает возвратно-поступательные движения через рычаг )/, шатун 12 и зубчатые колеса 13, 14 и 15 от вала червячных винтов.

Регулирование длины хода каретки производится рычагом 16, фиксирующим свое положение на шкале 17. Так .как толщине стенок прозвучиваемого изделия соответствует определенный ход каретки, а вместе с ней и щупа 18, на шкале -нанесены деления, выражающие толщину стенок изделия из данного металла в миллиметрах.

Щуп сопряжен с кареткой диском 19 и четырьмя роликами 20. Эго обеспечивает поворот щупа относительно его вертикальной оси на заданный угол и ориентирует луч на возможный дефект. Поворот диска 19 производится тягой, шарнирно соединенной с диском и нижним концом рычага //. Для прижима щупа к изделию служит пружина 21.

Сильфон 22 заполняется маслом до максимального объема. Сжатие сильфона происходит под воздействием -вията 23. Вытесняемое масло по трубке 24 поступает под щуп в паз, сделанный на рабочей поверхности щупа.

Количество поступающего масла пропорционально пути, пройденному устройством по поверхности изделия. Достигается это тем, что гайка 25 получает вращение через зубчатые колеса 26, 27 и 28 от оси роликов 9. Для того чтобы винт не вращался вместе с гайкой 25, он фрикционно сцеплен с донышком сильфона. Для прекращения подачи масла под щуп служит контргайка 29, затягивающая винт в гайке 25, которая вовлекает его во вращение, в результате чего подача масла прекращается.

Для зарядки сильфона маслом его необходимо растянуть, что достигается вращением головки винта 30. Электрический двигатель 31 (фиг. 3) приводит во вращение колесо 32 и 33 -в зависимости от требуемого направления движения автомата. Колеса сцепляются между собой фрикционно. Гибкий вал присоединяется к оси колеса 32. Изменение направления вращения гибкого вала осуществляется рукояткой 34 посредством двух пружин 35 и 36, прижимающих то или иное колесо к щкиву электродвигателя. Пластина 57 с укрепленными на ней колесами может поворачиваться на оси 38.

Для остановки щупа и фиксирования его положения достаточно перекинуть рукоятку 34; при этом конец рычага 39 входит в паз пластины 37 и фиксирует нейтральное положение колес.

Для более точного ориентирования луча предусмотрена возможность вращения колеса 32 вручную за его край, выступающий из кожуха.

Во время контроля качества сварного шва можно вести визуальное наблюдение за ходом луча в тоочще шва. Для этого предусмотрено приспособление, имитируюшее ультразвуковой луч. Макет 40 сфокусированного ультразвукового луча, выполненный из прозрачного подкрашенного материала, прикреплен к каретке 41 и получает возвратно-поступательное движение от колеса 32. Над лучом расположен просвечиваюш,ийся экран с изображением разреза сварного шва в определенном масштабе. Имитированный луч в точности отражает перемещение ультразвукового луча.

Пользуясь этим приспособлением можно легко определить место обнаружения дефекта (по ходу луча) и распознать возможное появление маскирующего импульса от усиления шва.

Чтобы более точно и наглядно определить глубину залегания дефекта в сварном шве, к экрану электронно-лучевой трубки прикрепляют контурное изображение шва в соответствующем масштабе, расположив его на линии горизонтальной развертки. Место появления импульса на линии горизонтальной развертки определяется глубиной залегания дефекта в сварном шве.

Установив по глубиномеру, на основании предварительных вычислений, точки выхода луча для нижней и верхней части сварного шва и расположив соответственно контурное изображение шва, быстро определять место располол ;ения дефекта в прозвучиваемом шве.

Предмет изобретения

1.Устройство для контроля кольцевых сварных швов в металлических трубах ультразвуковым методом, содержащее подвижно устанавливаемую на поверхности проверяемой трубы головку с пьезоэлектрическим щупом, перемещаемую посредством электрического двигателя, отличающееся тем, что, с целью автоматизации процесса перемещения щупа для поочередного обследования всех точек поверхности проверяемого шва, приводной вал электрического двигателя через червячнуьэ передачу связан с двумя парами рифленых роликов, сцепляющихся с трубой и перемещающих головку дефектоскопа по поверхности трубы, а через зубчатую передачу, эксцентрик и систему из двух щарцирно соединенных рычагов вал связан с кареткой держателя щупа для сообщения последнему возвратно-поступательного движения перпендикулярно к направлению контролируемого щва.

2.В устройстве по п. 1 применение для автоматической подачи контактной жидкости, например масла, между щупом и поверхностью изделия, закрытого сосуда с упругими стенками, например сильфона, содержащего запас контактной жидкости, и нажимного винта, служащего для сжимания сосуда и связанного с осью передачи перемещения щупа таким образом, чтобы количество выжимаемой из сосуда жидкости соответствовало пути перемещения щупа по поверхности изделия.

3.В устройстве по п. 1 применение приспособления, предназначенного для фиксации маскирующего импульса и состоящего из неподвижного прозрачного экрана с нанесенным на нем изображением разреза сварного шва и фигурного шаблона, имитир юшего сфокусированный ультразвуковой луч и приводимого в возвратно-поступательное движение от вала передач электрическим двигателем.

№ 122329

Фиг I

30 29 26 25 23 22

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сканирующее устройство к ультразвуковому дефектоскопу | 1985 |

|

SU1295329A1 |

| Устройство для ультразвукового контроля изделий | 1990 |

|

SU1781598A1 |

| Устройство для ультразвукового контроля изделий | 1988 |

|

SU1566284A1 |

| Устройство для дефектоскопии цилиндрических изделий | 1991 |

|

SU1797048A1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЫСОТЫ НЕПРОВАРА В СВАРНЫХ ШВАХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2256907C1 |

| Сканирующее устройство к дефектоскопу | 1979 |

|

SU974250A1 |

| Автоматизированная установка ультразвукового контроля | 2016 |

|

RU2629687C1 |

| Устройство для контроля качества продольных сварных швов зубчатых колес | 2020 |

|

RU2751149C1 |

| Способ ультразвуковой дефектоскопии сварных швов | 1961 |

|

SU147837A1 |

Авторы

Даты

1959-01-01—Публикация

1958-12-27—Подача