Изобретение относится к неразрушающему контролю ультразвуковым методом и может быть использовано при дефектоскопии качества стыковых сварных швов с валиком усиления, например, трубопроводов.

Целью изобретения является повышение качества контроля за счет постоянного слежения за положением продольной оси шва и продольной оси датчика сложения за швом.

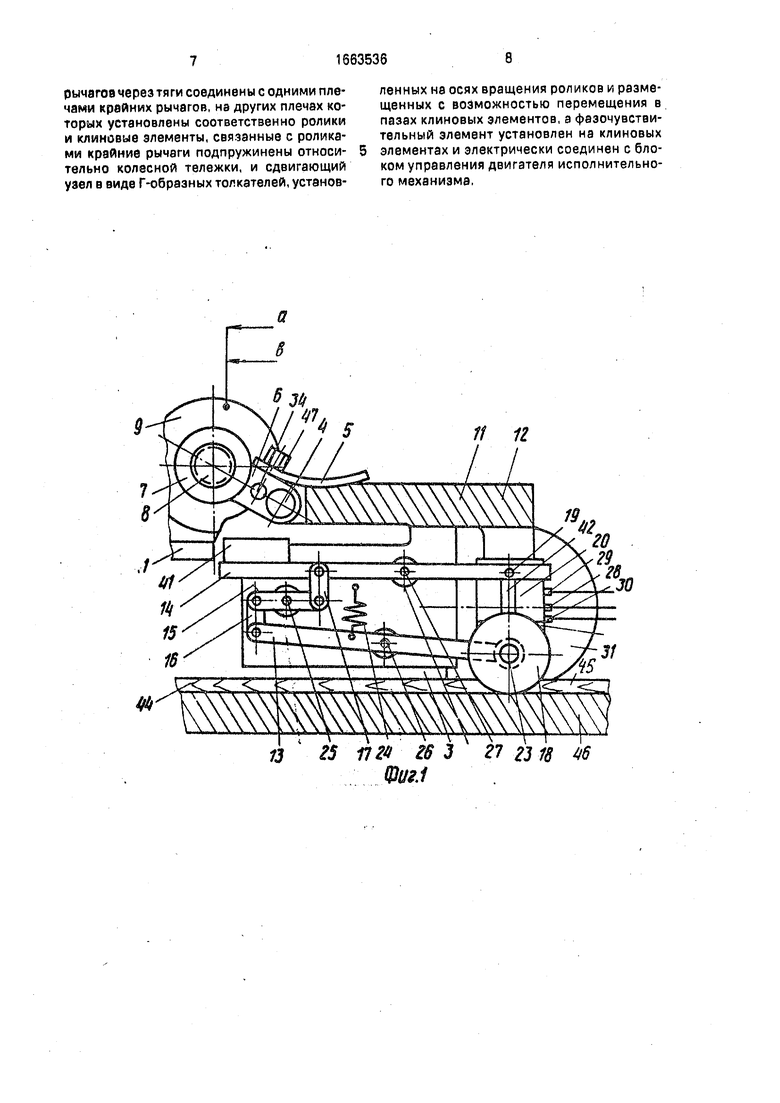

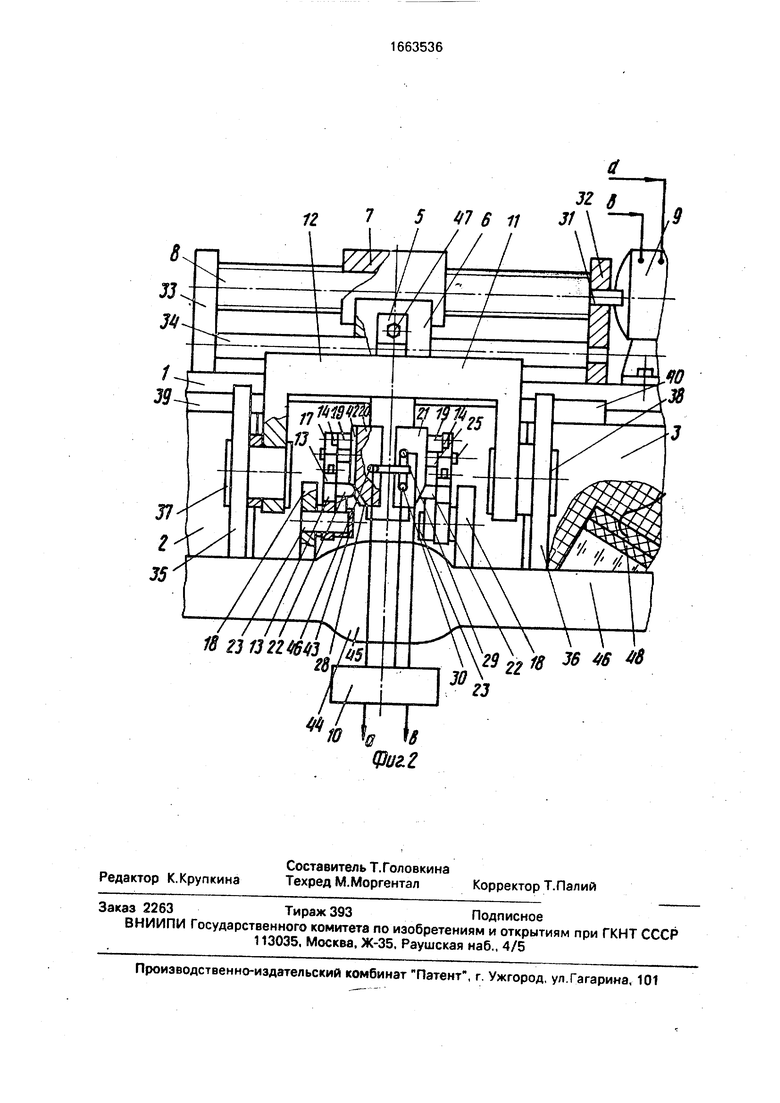

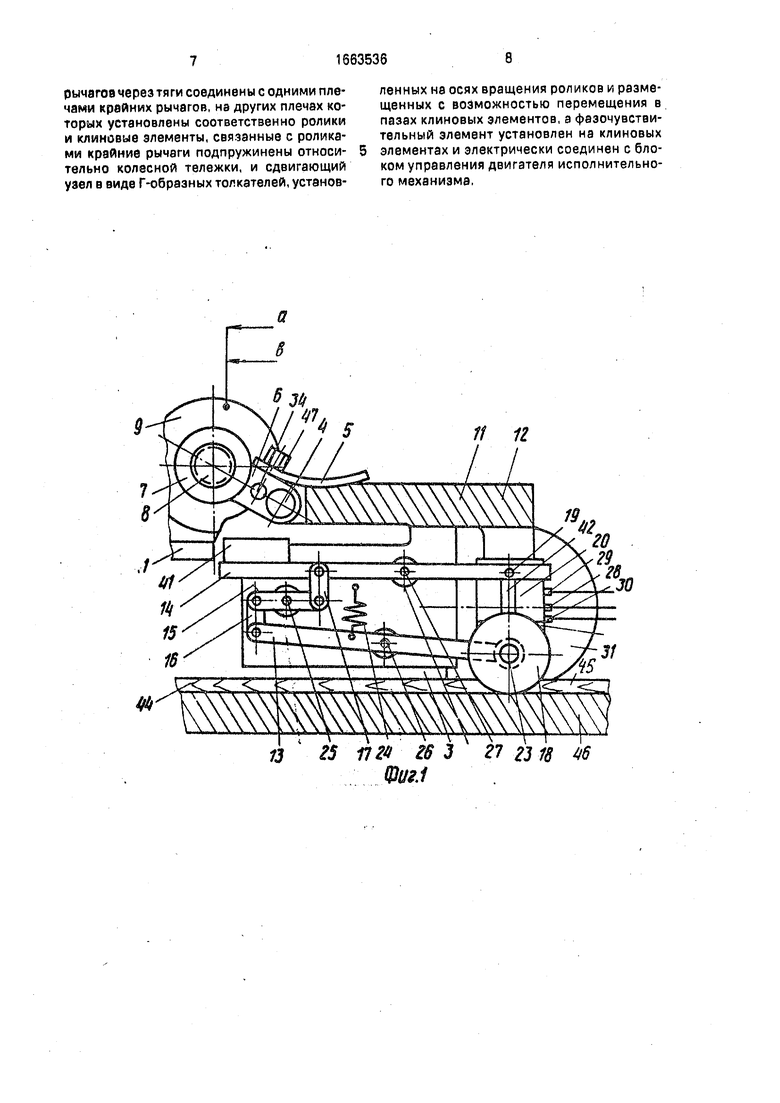

На фиг.1 представлено устройство, общий вид: на фиг.2 - то же, вид сзади.

Устройство для автоматизированного ультразвукового контроля сварного шва содержит транспортную тележку (не показана), механизм 1 сканирования с узлом автоматического слежения, на котором закреплены ультразвуковые преобразователи 2 и 3.

Узел автоматического слежения соединен с механизмом 1 сканирования через приводной исполнительный механизм, выполненный в виде петлевого шарнира 4 с пружиной 5 и тяги 6, соединенной с ходовой гайкой 7, установленной с возможностью перемещения по ходовому винту 8, закрепленному на механизме 1 сканирования. Ходовой винт 8 соединен с реверсивным электродвигателем 9 который электрически соединен с блоком 10 управления электродвигателем 9

В узле автоматического слежения между ультразвуковыми преобразователями 2 и 3 установлен датчик слежения за швом

ы

ел ы

Датчик слежения выполнен в виде поперечного корректирующего привода, включа- ющего в себя установленные по обе стороны корпуса 11 колесной тележки 12 по три двуплечих рычага 13, 14, 15, соединен- ных между собой шарнирами с тягами 16, 17, а на каждом свободном плече двуплечего рычага 13 установлено по ролику 18, и сдвигающего узла в виде закрепленного на осях 19 клинового элемента 20 (21), установ- ленного на каждом свободном плече двуплечего рычага 14, и Г-образного толкателя 22, каждый из которых размещен на соответствующей оси 23 ролика 18, а каждый двуплечий рычаг 13 выполнен из пружинно- го (упругого) материала. Двуплечий рычаг 13 подпружинен относительно колесной тележки 12 пружиной 24. Двуплечие рычаги 13, 14, 15 установлены на осях 25, 26, 27.

На торцовой поверхности одного кли- нового элемента 20 установлен движок 28 фазочувствительного элемента, а на другом клиновом элементе 21 - клеммы 29, 30 фазочувствительного элемента. Движок 28 и клеммы 29 и 30 последнего электрически соединены с блоком 10 управления. Блок 10 управления выполнен в виде мостовой схемы, например, выпрямителя, в два плеча которого включены движок 28 и клеммы 29, 30 фазочувствительного элемента. Выход блока 10 управления электрически соединен с электрическим двигателем 9 исполнительного механизма. Электродвигатель 9 осью 31 соединен с ходовым винтом 8, установленным на стойках 32, 33, закреп- ленных на механизме 1 сканирования. На этих же стойках установлена направляющая 34 с размещенной на ней с возможностью перемещения тягой 6 исполнительного механизма.

Узел автоматического слежения содержит колесную тележку 12 с колесами 35, 36 на осях 37, 38, закрепленных на корпусе 11 с ультразвуковыми преобразователями 2 и 3 на кронштейнах 39, 40. Для уравновеши- вания каждого из клиновых элементов 20 и 21 на двуплечих рычагах 13, 14, 15 установлен груз 41.На наружной боковой поверхности каждого клинового элемента 20 и 21 выполнен паз 42, в котором размещен с возможностью перемещения Г-образный толкатель 22. установленный на оси 23 каждого ролика 18. В нижней части каждого клинового элемента 20 и 21 выполнен скос 43, по высоте равный 0,2-0,5 высоты валик 14 усиления сварного шва 45 контролируемого изделия 46. При этом двуплечие рычаги 13,14,15, на которых закреплены ролики 18, выполнены из пружинящего материала, например, пружинной ленты и совместно с

клиновыми элементами 20 и 21 и Г-образны- ми толкателями 22 обеспечивают сдвиг поперечного корректирующего привода.

На тяге 6 пружина 5 закреплена с помощью винта 47.

Ультразвуковые преобразователи 2 и 3 соединены с магистралью контактной жидкости (не показана), а их пьезоэлементы 48 соединены с дефектоскопической аппаратурой (не показана),

Устройство работает следующим образом.

На транспортную тележку устанавливают подлежащее контролю изделие 46, после чего в зону механизма 1 сканирования подводят контролируемый сварной шов 45 так, чтобы ультразвуковые преобразователи 2 и 3, закрепленные кронштейнами 39 и 40 на колесной тележке 12, устанавливались симметрично по обе стороны валика 44 усиления контролируемого шва 45. Одновременно с этим по линии сопряжения валик усиления - основной металл изделия 46 устанавливаются ролики 18 датчика слежения за положением сварного шва 45. После такой подготовительной работы начинается перемещение контролируемого шва относительно механизма 1 сканирования устройства, например, с помощью транспортной тележки. Это приводит к вращению колес 35, 36 колесной тележки 12, так как они контактируют (опираются) с помощью пружины 5 на поверхность изделия 46. Эти колеса начинают вращаться в своих осях 37 и 38, закрепленных на корпусе 11 колесной тележки Для обеспечения акустического контакта в зазор (не показан) между рабочей поверхностью каждого преобразователя 2 и 3 и поверхностью изделия 46 поступает контактная жидкость, а для обнаружения дефектов каждый из пьезоэле- ментов 48 преобразователей 2 и 3 соединен с дефектоскопической аппаратурой.

Как известно, линия сопряжения валик усиления - основной металл имеет извилистую форму при неизменном положении продольной оси контролируемого сварного шва 45. В этом случае возможен наезд на валик 44 усиления ролика 18 или второго ролика 18, или обоих роликов 18 (при 8-об- разном искривлении упомянутых линий сопряжения). Как только на валик 44 усиления въезжает ролик 18, установленный на двуплечем рычаге 13 с помощью оси 23, рычаг 13 через тяги 16 и 17 двуплечий рычаг 15 устанавливается на оси 25

Двуплечий рычаг 13 начинает поворачиваться на оси 26 и через тя и 16 17, двуплечий рычаг 15 на оси 25 поворачивает двуплечий рычаг 14 так что к миновой элемент, например, 20 начинает перемещаться к поверхности валика 44 усиления сварного шва 45. При этом по его скосу 43 в пазу 42 начинает перемещаться Г-образный толкатель 22, закрепленный на оси 23 ролика 18, одновременно с этим Г-образный толкатель начинает сталкивать ролик 18 с валика 44 усиления на поверхность основного металла за счет упругих свойств, изгибаться в вертикальной плоскости плеча с роликом 18 двуплечего рычага 13, а установить ролик 18 на поверхность изделия помогает пружина 24 и уравновешивающий клиновой элемент 20 груз 41. Таким же образом работает поперечный корректирующий привод при наезде на валик усиления второго ролика 18. При 8-образной кривизне линий сопряжения валик усиления - основной металл на валик усиления въезжают оба ролика 18 и так же, как и в предыдущих случаях, начинает работать поперечный корректирующий привод, так как продольная ось шва не изменила своего направления. В описанных случаях поиск дефектов не прекращается, и механизм сканирования или изделие 46 не прекращают своего относительного перемещения.

Если же продольная ось контролируемого шва 45 изменяет свое положение, искривляется, например, влево (фиг.2), в этом случае левый ролик 18 начинает накатываться на валик 44 усиления шва 45. Когда ролик 18 находится на склоне валика усиления на высоте 0,2-0,5 от максимальной высоты валика усиления, продолжает работать поперечный корректирующий привод, т.е. Г-образный толкатель 22, скользя по скосу 43 паза 42, опускающегося к поверхности валика усиления клинового элемента 20, пытается опустить поднятый ролик 18 на поверхность изделия, но ему это сделать не удается, так как продольная ось сварного шва продолжает отклоняться влево. 8 этом случае ролик продолжает накатываться на валик усиления, и уже Г-образный толкатель 22 скользит по вертикальной части паза 42, одновременно с этим клиновой элемент 20 продолжает опускаться все ниже. Находящийся на его торцовой поверхности движок 28 начинает перемещаться по потенциометру .между клеммами 29 и 30, приводя тем самым к разбалансу моста блока 10 управления, в результате на выходе блока 10 управления появляется управляющий сигнал определенной полярности, который обеспечивает вращение вала (оси) 31 электродвигателя в определенную сторону, т.е. вал 31 передает свое вращение ходовому винту 8, который, вращаясь, перемещает ходовую гайку 7 влево по направляющей 34, установленной, как и ходовой винт, на стойках 32 и; 33 механизма 1 сканирования. Ходовая гайка 7, перемещаясь, начинает перемещать влево узел автоматического слежения, т.е. 5 колеса 35 и 36 колесной гележки 12 будут продолжать вращение со скольжением влево. Это будет происходить до тех пор, пока ролик 18 не съедет с валика усиления и не начнет опираться на поверхность основного

0 металла изделия 46. В этом случае с помощью двуплечих рычагов 13, 14, 15 клиновой элемент 20 на своей оси 19 не занимает исходное положение, т.е. устанавливается так,же, как клиновой элемент 21. В этом

5 случае движок 28 занимает на потенциометре между клеммами 29 и 30 среднее положение, т.е. уравновешивается фазо- чувствительный мост блока 10 управления, так как движок 28 и потенциометр с клем0 мами 29 и 30 являются его фазочувстви- тельным элементом. Подобным образом происходит отслеживание продольной оси шва при ее искривлении вправо. В этом случае датчиком слежения становится вто5 рой ролик 18 со стороны колеса 36.

В процессе перемещения ходовой гайкой 7 узла автоматического слежения с noL мощью тяги 6, соединенной петлевым шарниром 4 с колесной тележкой 12, пере0 мещаются в околошовнсй зоне поперек продольной оси шва 45 ультразвуковые преобразователи 2 и 3. закрепленные на колесной тележке 12 с-помощью кронштейнов 39 и 40.

5 Такое выполнение устройства позволяет проводить высококачественный контроль сварных швов изделий с определенней кривизной линии сопряжения валик усиления - основной металл и продольной оси контро0 лируемого шва.

Формула изобретения Устройство для автоматизированного ультразвукового контроля сварного шва, содержащее механизм сканирования, уль5 тразвуковые преобразователи, связанный с ними узел автоматического слежения за сварным швом, включающий в себя датчик слежения, приводной исполнительный механизм с двигателем, выполненный в виде

0 ходового винта с гайкой, фазочувствительный элемент и блок управления двигателем исполнительного механизма, отличающе-. я тем, что , с целью повышения качества контроля, датчик слежения выполнен в виде

5 поперечного корректирующего привода, включающего систему их трех двуплечих рычагов, попарно симметрично размещенных по обе стороны колесной тележки, подпружиненной относительно исполнительного механизма сканирования, плечи средних

рычагов через тяги соединены с одними плечами крайних рычагов, на других плечах которых установлены соответственно ролики и клиновые элементы, связанные с роликами крайние рычаги подпружинены относительно колесной тележки, и сдвигающий узел в виде Г-образных толкателей, установленных на осях вращения роликов и размещенных с возможностью перемещения в пазах клиновых элементов, а фазочувстви- тельный элемент установлен на клиновых элементах и электрически соединен с блоком управления двигателя исполнительного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двигатель внешнего сгорания и система управления двигателем внешнего сгорания | 1989 |

|

SU1831580A3 |

| Устройство для автоматического слежения за сварным швом | 1990 |

|

SU1758548A1 |

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1989 |

|

SU1670586A1 |

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1985 |

|

SU1280530A1 |

| Устройство автоматизированного ультразвукового контроля сварных соединений стенки резервуаров | 2019 |

|

RU2731165C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ | 1966 |

|

SU179979A1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2573100C1 |

| Устройство для перемещения вагонов | 1989 |

|

SU1703524A1 |

| Устройство для ультразвукового контроля цилиндрических изделий | 1987 |

|

SU1587433A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

Изобретение относится к неразрушающему контролю ультразвуковым методом и может быть использовано при дефектоскопии качества стыковых сварных швов с валиком усиления, например трубопроводов, котельных барабанов. Цель изобретения - повышение качества контроля. Для этого постоянно следят за положением продольной оси шва и продольной оси датчика слежения за швом. Датчик слежения выполнен в виде поперечного корректирующего привода, включающего систему из трех двуплечих рычагов, попарно симметрично размещенных по обе стороны колесной тележки, подпружиненной относительно исполнительного механизма сканирования. Плечи средних рычагов через тяги соединены с одними плечами крайних рычагов, на других плечах которых установлены соответственно ролики, клиновые элементы и сдвигающий узел в виде Г-образных толкателей, установленных на осях вращения роликов и размещенных с возможностью перемещения в пазах клиновых элементов, а фазочувствительный элемент (потенциометр с движком и клеммами) установлен на клиновых элементах и электрически соединен с блоком управления двигателя исполнительного механизма. 2 ил.

А

13 & П& IS 3

Фиг.1

я п

& гЗ 18 46

12

JJ

,9

. A

ЛЯ# X S 4B

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1985 |

|

SU1280530A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-15—Публикация

1989-04-11—Подача