Изобретение относится к устройствам для ультразвукового контроля цилиндрических изделий и может найти применение при контроле труб,прутков, проката и других изделий круглого профиля.

Целью изобретения является повышение надежности контроля за счет возможности производства повторного контроля сомнительных участков контролируемого изделия.

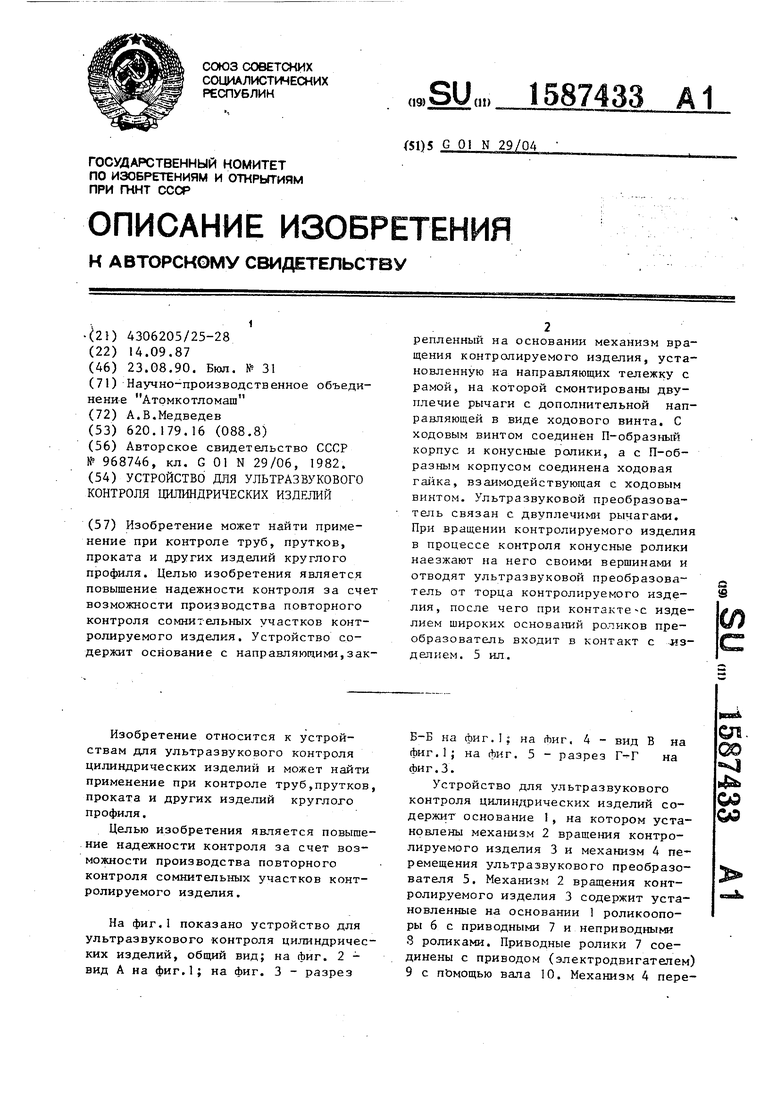

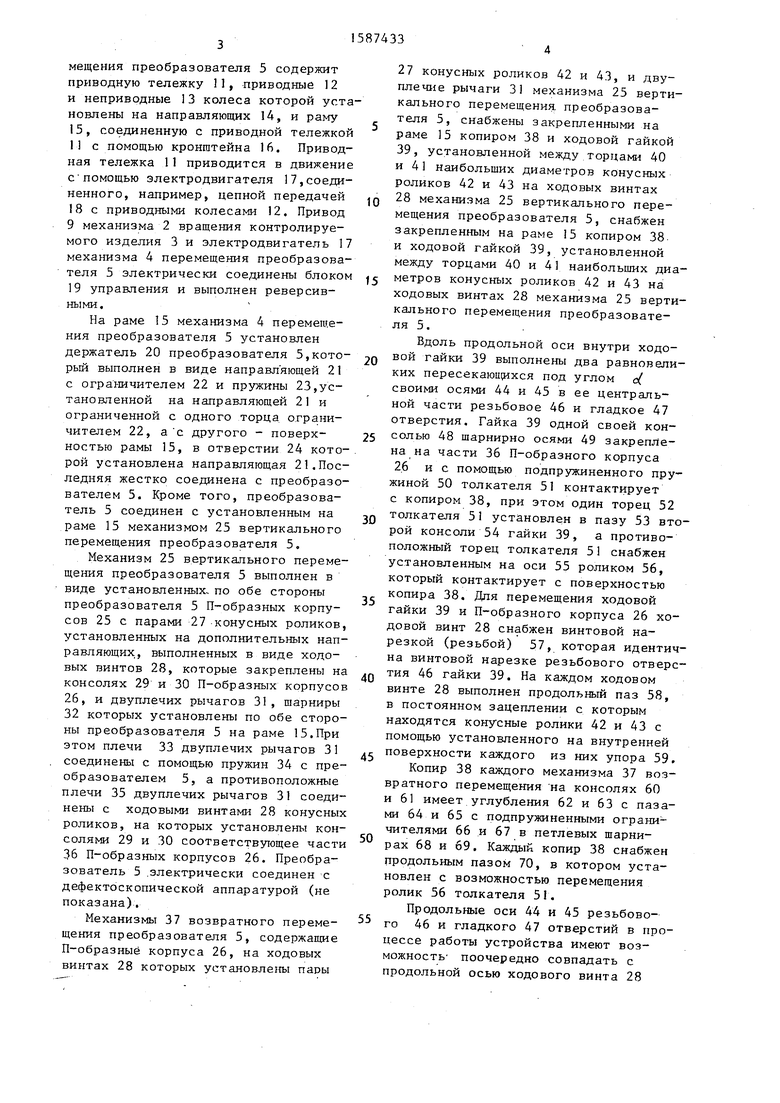

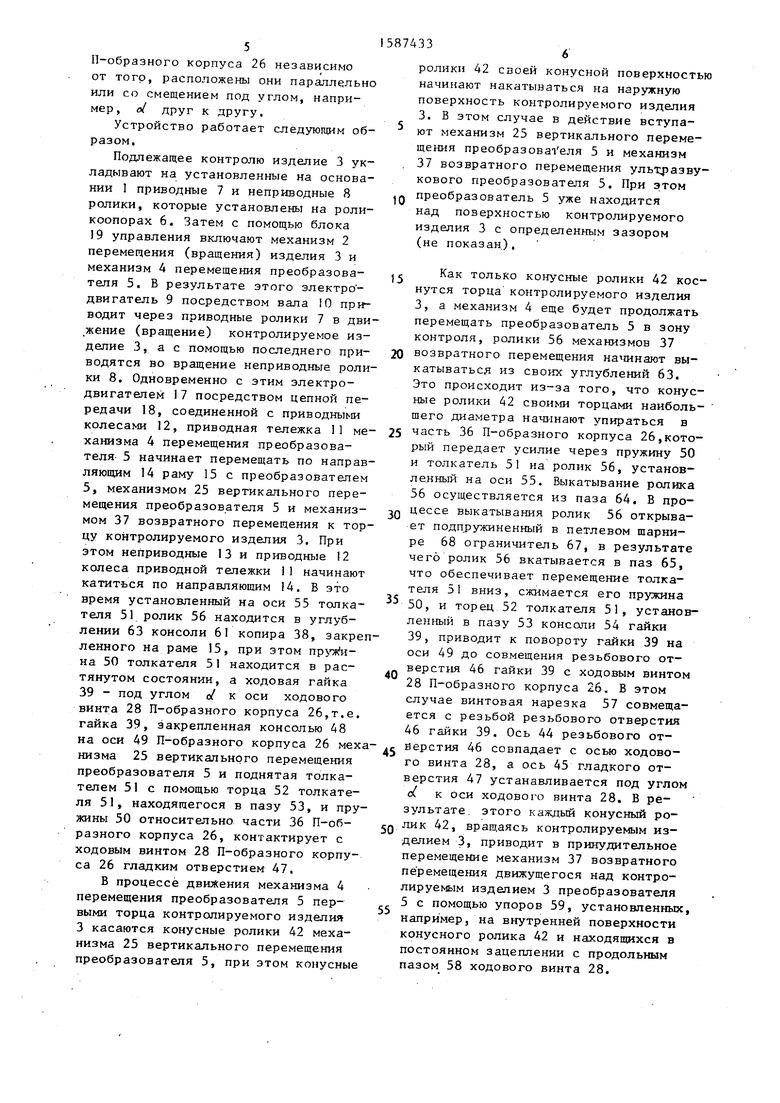

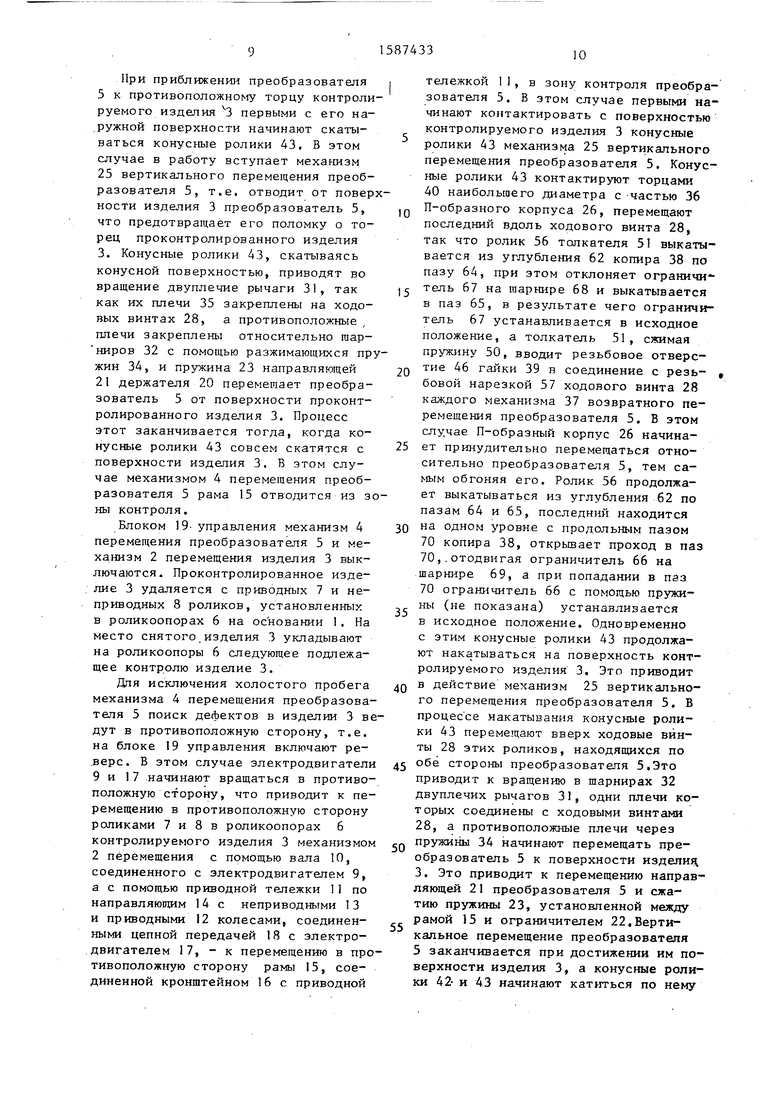

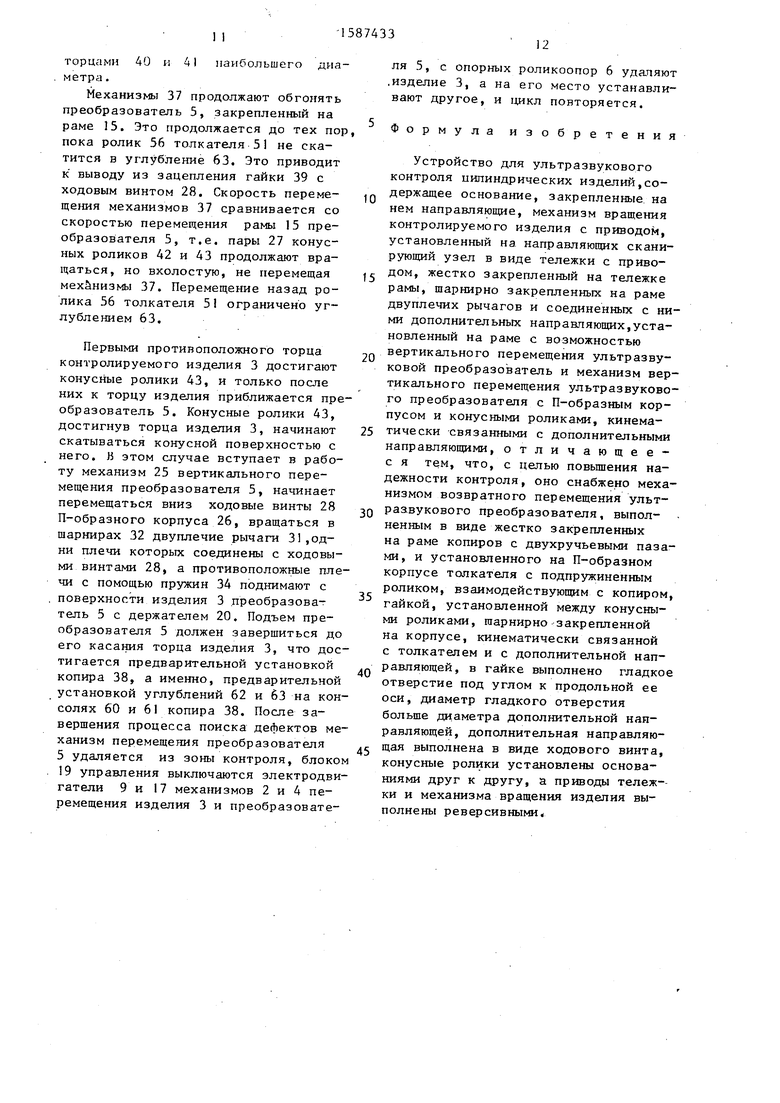

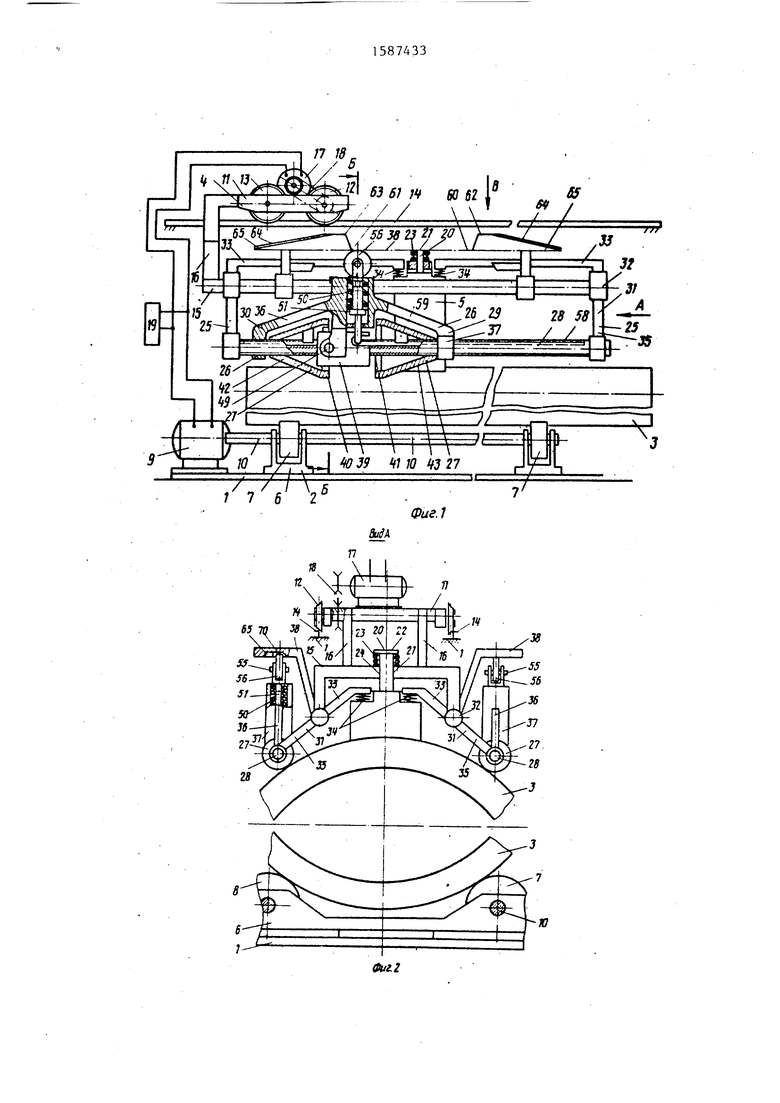

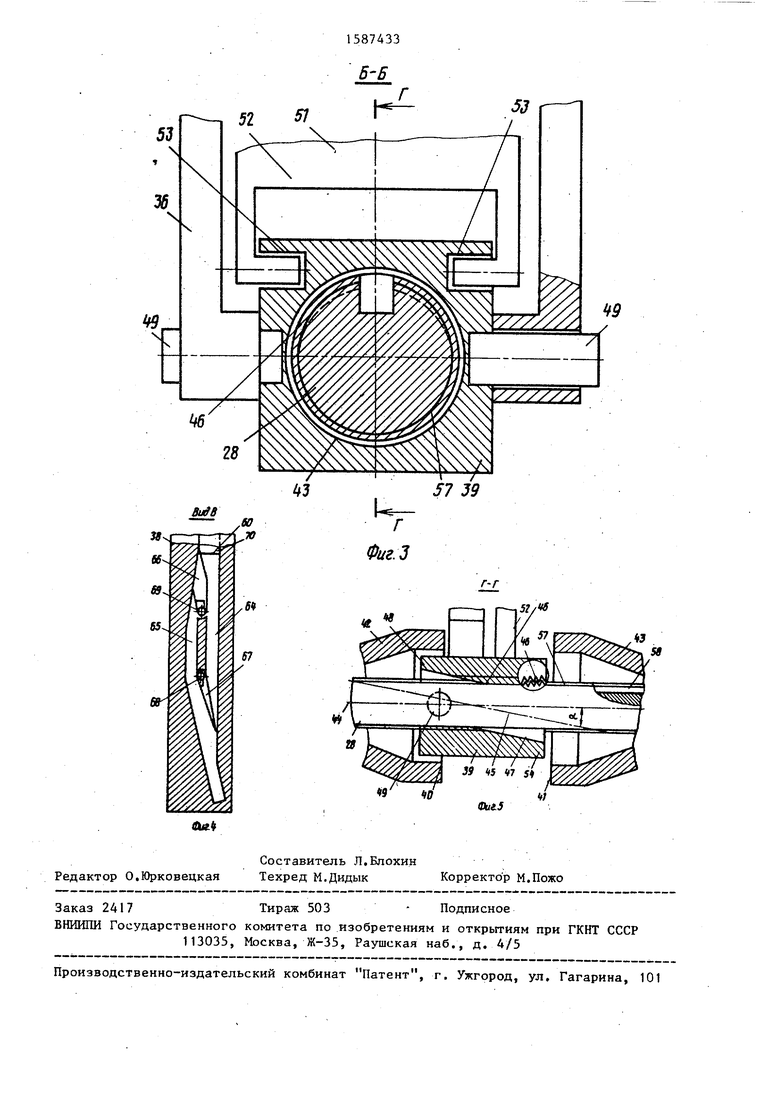

На фиг.1 показано устройство для ультразвукового контроля цилиндрических изделий, общий вид; на фиг. 2 - вид А на фиг.1; на фиг. 3 - разрез

Б-Б на фиг.; на Лиг. 4 - вид В на фиг,; на фиг. 5 - разрез Г-Г на фиг.З.

Устройство для ультразвукового контроля цилиндрических изделий содержит основание 1, на котором установлены механизм 2 вращения контролируемого изделия 3 и механизм 4 перемещения ультразвукового преобразователя 5. Механизм 2 вращения контролируемого изделия 3 содержит установленные на основании 1 роликоопо- ры 6 с приводными 7 и неприводными

8роликами. Приводные ролики 7 соединены с приводом (электродвигателем)

9с пЬмощью вала 0. Механизм 4 пересд

- оэ

Cud

мещения преобразователя 5 содержит приводную тележку I1, приводные 12 и неприводные I3 колеса которой уст новлены на направляющих 14, и раму I5, соединенную с приводной тележкой 11 с помощью кронштейна 16. Приводная тележка 11 приводится в движени с ПОМОЩЬЮ электродвигателя 17,соединенного, например, цепной передачей

18с приводными колесами 12. Привод 9 механизма 2 вращения контролируемого изделия 3 и электродвигатель 17 механизма 4 перемещения преобразователя 5 электрически соединены блоком

19управления и выполнен реверсивными.

На раме 15 механизма 4 перемещения преобразователя 5 установлен держатель 20 преобразователя 5,который выполнен в виде направляющей 21 с ограничителем 22 и пружины 23,установленной на направляющей 21 и ограниченной с одного торца ограничителем 22, а с другого - поверхностью рамы 15, в отверстии 24 которой установлена направляющая 21.Последняя жестко соединена с преобразователем 5. Кроме того, преобразователь 5 соединен с установленным на раме 15 механизмом 25 вертикального перемещения преобразователя 5.

Механизм 25 вертикального перемещения преобразователя 5 выполнен в виде установленных, по обе стороны преобразователя 5 П-образных корпусов 25 с парами 27 конусных роликов, установленных на дополнительных направляющих,, выполненных в виде ходовых винтов 28, которые закреплены на консолях 29 и 30 П-образных корпусов 26, и двуплечих рычагов 31, щарниры 32 которых установлены по обе стороны преобразователя 5 на раме 15.При этом плечи 33 двуплечих рычагов 31 соединены с помощью пружин 34 с преобразователем 5, а противоположные плечи 35 двуплечих рычагов 31 соединены с ходовыми винтами 28 конусных роликов, на которых установлены консолями 29 и 30 соответствзпощее части 36 П-образных корпусов 26. Преобразователь 5 .электрически соединен с дефектоскопической аппаратурой (не показана).

Механизмы 37 возвратного перемещения преобразователя 5, содержащие П-образныё корпуса 26, на ходовых винтах 28 которых установлены пары

27 конусных роликов 42 и 43, и двуплечие рычаги 31 механизма 25 вертикального перемещения преобразова- теля 5, снабжены закрепленными на раме 15 копиром 38 и ходовой гайкой 39, установленной между торцами 40 и 41 наибольших диаметров конусных роликов 42 и 43 на ходовых винтах 10 28 механизма 25 вертикального перемещения преобразователя 5, снабжен закрепленным на раме 15 копиром 38. и ходовой гайкой 39, установленной между торцами 40 и 4I наибольших диа- t5 метров конусных роликов 42 и 43 на ходовых винтах 28 механизма 25 вертикального перемещения преобразователя 5.

Вдоль продольной оси внутри ходо- 0 вой гайки 39 выполнены два равновеликих пересекающихся под углом с( своими осями 44 и 45 в ее центральной части резьбовое 46 и гладкое 47 отверстия. Гайка 39 одной своей кон- 5 солью 48 шарнирно осями 49 закреплена на части 36 П-образного корпуса 2.6 и с помощью подпружиненного пружиной 50 толкателя 51 контактирует с копиром 38, при этом один торец 52 0 толкателя 51 установлен в пазу 53 второй консоли 54 гайки 39, а противоположный торец толкателя 51 снабжен установленным на оси 55 роликом 56, который контактирует с поверхностью копира 38. Для перемещения ходовой гайки 39 и П-образного корпуса 26 ходовой винт 28 снабжен винтовой нарезкой (резьбой) 57, которая идентична винтовой нарезке резьбового отверс- 0 тия 46 гайки 39. На каждом ходовом винте 28 выполнен продольный паз 58, в постоянном зацеплении с которым находятся конусные ролики 42 и 43 с помощью установленного на внутренней 5 поверхности каждого из них упора 59. Копир 38 каждого механизма 37 возвратного перемещения на консолях 60 и 61 имеет углубления 62 и 63 с пазами 64 и 65 с подпружиненными ограни- чителями 66 и 67 в петлевых шарнирах 68 и 69. Каждый копир 38 снабжен продольным пазом 70, в котором установлен с возможностью перемещения ролик 56 толкателя 51. Продольные оси 44 и 45 резьбового 46 и гладкого 47 отверстий в процессе работы устройства имеют возможность- поочередно совпадать с продольной осью ходового винта 28

П-обраэного корпуса 26 независимо от того, расположены они пар 1ле|льн или со смещением под углом, например, о/ друг к другу.

Устройство работает следующим образом.

Подлежащее контролю изделие 3 укладывают на установленные на основании 1 приводные 7 и неприводные 8 ролики, которые установлены на роли- коопорах 6. Затем с помощью блока 19 управления включают механизм 2 перемещения (вращения) изделия 3 и механизм 4 перемещения преобразователя 5. В результате этого электродвигатель 9 посредством вала 10 npif- водит через приводные ролики 7 в дви .жение (вращение) контролируемое изделие 3, а с помощью последнего приводятся во вращение неприводные ролики 8, Одновременно с этим электродвигателем 17 посредством цепной передачи 18, соединенной с приводными колесами 12, приводная тележка 11 механизма 4 перемещения преобразователя- 5 начинает перемещать по направляющим 14 раму 15 с преобразователем 5, механизмом 25 вертикального перемещения преобразователя 5 и механизмом 37 возвратного перемещения к тор- цу контролируемого изделия 3. При этом неприводные 13 и приводные 12 колеса приводной тележки 11 начинают катиться по направляющим 14. В это время установленный на оси 55 толкателя 51 ролик 56 находится в углублении 63 консоли 61 копира 38, закрепленного на раме 15, при этом пр гж и- на 50 толкателя 51 находится в растянутом состоянии, а ходовая гайка 39 - под углом d к оси ходового винта 28 П-образного корпуса 26,т.е. гайка 39, закрепленная консолью 48 на оси 49 П-образного корпуса 26 механизма 25 вертикального перемещения преобразователя 5 и поднятая толкателем 51 с помощью торца 52 толкателя 5 1 , находящегося в пазу 53, и пружины 50 относительно части 36 П-образного корпуса 26, контактирует с ходовым винтом 28 П-образного корпуса 26 гладким отверстием 47.

В процессе движения механизма 4 перемещения преобразователя 5 первыми торца контролируемого изделия 3 касаются конусные ролики 42 механизма 25 вертикального перемещения преобразователя 5, при этом конусные

6

ролики 42 своей конусной поверхностью начинают накатываться на наружную поверхность контролируемого изделия

3. В этом случае в действие вступают механизм 25 вертикального перемещения преобразователя 5 и механизм . 37 возвратного перемещения ультразвукового преобразователя 5. При этом

,д преобразователь 5 уже находится над поверхностью контролируемого изделия 3 с определенным зазором (не показан).

,5 Как только конусные ролики 42 коснутся торца контролируемого изделия 3, а механизм 4 еще будет продолжать перемещать преобразователь 5 в зону контроля, ролики 56 механизмов 37 20 возвратного перемещения нatшнaют выкатываться из своих углублений 63. Это происходит из-за того, что конусные ролики 42 своимч торцами наиболь- шего диаметра начинают упираться в 25 часть 36 П-образного корпуса 26,который передает усилие через пружину 50 и толкатель 51 на ролик 56, установленный на оси 55. Выкатывание ролика 56 осуществляется из паза 64. В про- 30 Цессе выкатывания ролик 56 открывает подпружиненный в петлевом шарнире 68 ограничитель 67, в результате чего ролик 56 вкатывается в паз 65, что обеспечивает перемещение толка- теля 51 вниз, сжимается его пружина 50, и торец 52 толкателя 51, установленный в пазу 53 консоли 54 гайки 39, приводит к повороту гайки 39 на оси 49 до совмещения резьбового от- Q верстия 46 гайки 39 с ходовым винтом 28 П-образного корпуса 26. В этом случае винтовая нарезка 57 совмещается с резьбой резьбового отверстия 46 гайки 39. Ось 44 резьбового от- 5 верстия 46 совпадает с осью ходового винта 28, а ось 45 гладкого отверстия 47 устанавливается под углом а к оси ходового винта 28. В результате, этого каждый конусный ро- 0 лик 42, вращаясь контролируемым изделием 3, приводит в принудительное перемещение механизм 37 возвратного перемещения движущегося над контролируемым изделием 3 преобразователя 5 с помощью упоров 59, установленных, например, на внутренней поверхности конусного ролика 42 и находящихся в постоянном зацеплении с продольным пазом 58 ходового винта 28.

Одновременно с работой мехаршзма 37 возвратного перемещения работает механизм 25 вертикального перемещения преобразователя 5 к поверхности контролируемого изделия 3, Конусные ролики 42 каждой пары 27 конусных роликов 42 и 43 продолжают принудительно накатываться на поверхность контролируемого изделия 3, одновременно с этим продолжают перемещаться вверх ходовые винты 28,закрепленные на консолях 29 и 30 П-образных корпусов 26, установленных по обе стороны опускаемого преобразователя 5. При этом начинают вращаться на шарнирах 32 двуплечие рычаги 31, так как одни их плечи закреплены на ходовых винтах 28 пар 27 конусных роликов 42. Это движение начинается через пружины 34 преобразователя 5, который в этом случае начи нает перемешаться к поверхности контролируемого изделия 3, в том же направлении начинает перемещаться его держатель 20 относительно рамы 15 механизма 4 перемещения преобразователя 5.Направляющая 21 держателя 20, перемещаясь в отверстии 24 рамы 15, сжимает пружину 23 относительно рамы 15 с помощью ограничителя 22.

Конусные ролики 42, накатываясь конусной поверхностью на наружную поверхность контролируемого изделия 3, перемещают преобразователь 5 к поверхности контролируемого изделия 3. 25 вертикального перемещения преобразователя 5 продолжает работать,, одновременно с ним продолжает работать механизм 37 возвратного перемещения, В этом случае под действием вращающихся пар 27 конусных роликов 42 относительно ходового винта 28 перемещается П-образный корпус 26 механизма 25 вертикального перемещения преобразователя 5, это приводит к перемещению ролика 56 по пазу 65, которьй находится на одном уровне с пазом 70 копира 38. Перемещаясь по пазу 65, ролик 56 отодвигает ограничитель 66, установленный в подпружиненном шарнире 69, и продолжает катиться по продольному пазу 70 копира 38, при этом скорость перемещения ролика 56 с толкателем 51 и П-образного корпуса 26 намного болше скорости перемещения преобразователя 5 с помощью механизма 4 перемещения преобразователя 5, т.ак как пары 27 конусных роликов 42 и 43 дополнительно получают прирост скорости перемещения относительно преобразова теля 5 за счет перемещения (вращения) контролируемого изделия 3 перпендикулярно направлению возвратного перемещения преобразователя 5.

Как только ролик 56 толкателя

O 51 начинает катиться по продольному пазу 70 копира 38, конусные ролики 42 механизма 25 вертикального перемещения преобразователя 5 станут катиться по поверхности контролируемо5 г.о изделия 3, что обеспечивает под- жатие преобразователя 5 пружинами 34 к поверхности контролируемого из- депия 3. Таким образом, цикл работы механизма 25 вертикального перемеще0 ния преобразователя 5 закончен.

Механизмы 37 продолжают свою работу. Под действием принудительного вращения ходового винта 28 с помощью

5 пар 27 конусных роликов 42, упоры которых установлены в продольных пазах 58, П-образные корпуса 26 перемещаются свои ми консолями 29 и 30 в сторону впереди расположенных дву0 плечих рычагов 31 до тех пор, пока катящиеся по продольным пазам 70 своих копиров 38 ролики 56 толкателей 51 не скатятся в углубление 62 на консоли 60 копира 38. В этом случае

пружина 50, разжимаясь, перемещает толкатель 51 в сторону углубления 62, при этом толкатель 51 с помощью торца 52, находящегося в пазу :,3 консоли 54, разворачивает на оси 49

0 консоли 48 гайку 39 так, что она выходит из резьбового зацепления с винтовой нарезкой 57 каждого ходового винта 28 и с ним начинает контактировать гладкое отверстие 47 гайки

5 39. Принудительное (ускоренное) перемещение механизма 37 прекращается, при этом конусные ролики 43 каждой пары 27 конусных роликов 42 и 43 находятся впереди преобразователя 5, который вместе с механизмом 37 возвратного перемещения и механизмом 25 вертикального перемещения преобразователя 5, закрепленных на раме i 5, а также с механизмом 4 перемещения ; преобразователя 5 перемещается вдоль контролируемого изделия 3, при этом преобразователем 5 приводится поиск дефектов, сигналы от которых фиксируются аппаратурой (не показана).

0

5

При приближении преобразователя 5 к противоположному торцу контролируемого изделия 3 первыми с его на- ружной поверхности начинают скатываться конусные ролики 43. В этом случае в работу вступает механизм 25 вертикального перемещения преобразователя 5, т.е. отводит от поверхности изделия 3 преобразователь 5, что предотвращает его поломку о торец проконтролированного изделия 3. Конусные ролики 43, скатываясь конусной поверхностью, приводят во вращение двуплечие рычаги 31, так как их плечи 35 закреплены на ходовых винтах 28, а противоположные плечи закреплены относительно гаар- ниров 32 с помощью разжимающихся пружин 34, и пружина 23 направляющей 21 держателя 20 перемещает преобразователь 5 от поверхности проконтролированного изделия 3. Процесс этот заканчивается тогда, когда конусные ролики 43 совсем скатятся с поверхности изделия 3. В этом случае механизмом 4 перемещения преобразователя 5 рама 15 отводится из зоны контроля.

Блоком 19- управления механизм 4 перемещения преобразователя 5 и механизм 2 перемещения изделия 3 выключаются. Проконтролированное изде- лие 3 удаляется с приводных 7 и неприводных 8 роликов, установленных в роликоопорах 6 на основании 1. На место снятого изделия 3 укладывают на роликоопоры 6 следующее подлежащее контролю изделие 3.

Дпя исключения холостого пробега механизма 4 перемещения преобразователя 5 поиск дефектов в изделии 3 ведут в противоположную сторону, т.е. на блоке 19 управления включают ре- верс. В этом случае электродвигатели 9 и 17 начинают вращаться в противоположную сторону, что приводит к перемещению в противоположную сторону роликами 7 и 8 в роликоопорах 6 контролируемого изделия 3 механизмом 2 перемещения с помощью вала 10, соединенного с электродвигателем 9, а с помощью приводной тележки 11 по аправляющим 14 с неприводными 13 приводными 12 колесами, соединеными цепной передачей 18 с электровигателем 17, - к перемещению в проивоположную сторону рамы 15, соеиненной кронштейном 16 с приводной

10

20

25

0

5

0

5

0

5

тележкой 11, в зону контроля преобра- зователя 5. В этом случае первыми начинают контактировать с поверхностью контролируемого изделия 3 конусные ролики 43 механизма 25 вертикального перемещения преобразователя 5. Конусные ролики 43 контактируют торцами 40 наибольшего диаметра с -частью 36 П-образного корпуса 26, перемещают последний вдоль ходового винта 28, так что ролик 56 толкателя 51 выкатывается из углубления 62 копира 38 по пазу 64, при этом отклоняет ограничи тель 67 на шарнире 68 и выкатывается в паз 65, в результате чего ограничитель 67 устанавливается в исходное положение, а толкатель 51, сжимая пружину 50, вводит резьбовое отверстие 46 гайки 39 в соединение с резь- , бовой нарезкой 57 ходового винта 28 каждого механизма 37 возвратного перемещения преобразователя 5. В этом случае П-образный корпус 26 начинает принудительно перемещаться относительно преобразователя 5, тем самым обгоняя его. Ролик 56 продолжает выкатываться из углубления 62 по пазам 64 и 65, последний находится на одном уровне с продольным пазом 70 копира 38, открьшает проход в паз 70,.отодвигая ограничитель 66 на шарнире 69, а при попадании в паз 70 ограничитель 66 с помощью пружины (не показана) устанавливается в исходное положение. Одновременно с этим конусные ролики 43 продолжают накатываться на поверхность контролируемого изделия 3. Это приводит в действие механизм 25 вертикального перемещения преобразователя 5. В процес се накатывания конусные ролики 43 перемещают вверх ходовые винты 28 этих роликов, находящихся по обе стороны преобразователя 5,Это приводит к вращению в щарнирах 32 двуплечих рычагов 31, одни плечи которых соединены с ходовыми винтами 28, а противоположные плечи через пружины 34 начинают перемещать преобразователь 5 к поверхности изделиг 3. Это приводит к перемещению направляющей 21 преобразователя 5 и сжатию пружины 23, установленной между рамой 15 и ограничителем 22.Вертикальное перемещение преобразователя 5 заканчивается при достижении им поверхности изделия 3, а конусные ролики 42- и 43 начинают катиться по нему

торцами 40 и 4I наибольшего диа . метра.

Механизмы 37 продолжают обгонять преобразователь 5, закрепленный на раме 15. Это продолжается до тех по пока ролик 56 толкателя 51 не скатится в углубление 63. Это приводит к выводу из зацепления гайки 39 с ходовым винтом 28. Скорость переме- щения механизмов 37 сравнивается со скоростью перемещения рамы 15 преобразователя 5, т.е. пары 27 конусных роликов 42 и 43 продолжают вращаться, но вхолостую, не перемещая механизмы 37. Перемещение назад ролика 56 толкателя 51 ограничено углублением 63.

Первыми противоположного торца контролируемого изделия 3 достигают конусные ролики 43, и только после них к торцу изделия приближается пре образователь 5. Конусные ролики 43, достигнув торца изделия 3, начинают скатываться конусной поверхностью с него. К этом случае вступает в работу механизм 25 вертикального перемещения преобразователя 5, начинает перемещаться вниз ходовые винты 28 П-образного корпуса 26, вращаться в шарнирах 32 двуплечие рычаги 31,одни плечи которых соединены с ходовыми винтами 28, а противоположные плечи с помощью пружин 34 поднимают с поверхности изделия 3 преобразовав телъ 5 с держателем 20. Подъем преобразователя 5 должен заверщиться до его касания торца изделия 3, что достигается предварительной установкой копира 38, а именно, предварительной установкой углублений 62 и 63 на консолях 60 и 61 копира 38. После завершения процесса поиска дефектов механизм перемещения преобразователя 5 удаляется из зоны контроля, блоко 19 управления выключаются электродвигатели 9 и 17 механизмов 2 и 4 перемещения изделия 3 и преобразователя 5, с опорных РОЛИКООПОР 6 УДШ1ЯЮТ

.изделие 3, а на его место устанавливают другое, и дакл повторяется.

Формула изобретения

Устройство для ультразвукового контроля цилиндрических изделий,содержащее основание, закрепленные на нем направляющие, механизм вращения контролируемого изделия с приводом, установленный на направляющих сканирующий узел в виде тележки с приводом, жестко закрепленный на тележке рамы, шарнирно закрепленных на раме двуплечих рычагов и соединенных с ними дополнительных направляющих,установленный на раме с возможностью вертикального перемещения ультразвуковой преобразователь и механизм вертикального перемещения ультразвукового преобразователя с П-образным корпусом и конусными роликами, кинематически связанными с дополнительными направляющими, отличающее- с я тем, что, с целью повьш1ения надежности контроля, оно снабжено механизмом возвратного перемещения ультразвукового преобразователя, выпол- ненным в виде жестко закрепленных на раме копиров с двухручьевыми пазами, и установленного на П-образном корпусе тапкателя с подпружиненным роликом, взаимодействующим с копиром, гайкой, установленной между конусными роликами, шарНИРно закрепленной на корпусе, кинематически связанной с толкателем и с дополнительной направляющей, в гайке выполнено гладкое отверстие под углом к продольной ее оси, диаметр гладкого отверстия больше диаметра дополнительной направляющей, дополнительная направляющая выполнена в виде ходового винта, конусные ролики установлены основаниями друг к другу, а приводы тележ-- ки и механизма вращения изделия выполнены реверсивными

5/ /V да tf2 1 S5

f / //

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля изделий | 1991 |

|

SU1826060A1 |

| Устройство для сборки и сварки двух продольных швов прямоугольных изделий | 1985 |

|

SU1338998A1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1993 |

|

RU2042510C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1991 |

|

RU2015891C1 |

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1989 |

|

SU1663536A1 |

| Устройство для ультразвукового контроля изделий | 1986 |

|

SU1415176A1 |

| Устройство для контроля цилиндрических изделий | 1991 |

|

SU1826058A1 |

| Установка для нанесения покрытия на изделия | 1990 |

|

SU1776449A1 |

| Устройство для ультразвукового контроля изделий | 1990 |

|

SU1781598A1 |

| Установка для ультразвукового контроля изделий | 1987 |

|

SU1557515A1 |

Изобретение может найти применение при контроле труб, прутков, проката и других изделий круглого профиля. Целью изобретения является повышение надежности контроля за счет возможности производства повторного контроля сомнительных участков контролируемого изделия. Устройство содержит основание с направляющими, закрепленный на основании механизм вращения контролируемого изделия, установленную на направляющих тележку с рамой, на которой смонтированы двуплечие рычаги с дополнительной направляющей в виде ходового винта. С ходовым винтом соединения П-образный корпус и конусные ролики, а с П-образным корпусом соединена ходовая гайка, взаимодействующая с ходовым винтом. Ультразвуковой преобразователь связан с двуплечими рычагами. При вращении контролируемого изделия в процессе контроля конусные ролики наезжают на него своими вершинами и отводят ультразвуковой преобразователь от торца контролируемого изделия, после чего при контакте с изделием широких оснований роликов преобразователь входит в контакт с изделием. 5 ил.

4

да

iPutS

W

| Устройство для ультразвукового контроля цилиндрических изделий (его варианты) | 1981 |

|

SU968746A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-23—Публикация

1987-09-14—Подача