Предлагаемое изобретение относится к черной металлургии и может быть использовано при прокатке заготовок прямоугольного сечения из исходных заготовок больших размеров, например, слитков, непрерывного литья в виде широких слябов либо полых слитков.

Известен способ прокатки широкого сляба с неравномерным по ширине обжатием и отделением заготовок сечения, которыйпозволяетповыситьпроизводительность, отливая на машине непрерывного литья заготовку большого сечения, а затем разделяя ее, неравномерным по ширине, обжатием в калиброванных валках, получать несколько заготовок прямоугольного, в частном случае квадратного, сечения. Недостатком является то, что качество заготовок низкое из-за неравномерного обжатия и наличия вблизи углов участков металла с очень малой степенью деформации, достигаемой в процессе прокатки.

Ближайшим аналогом заявляемого технического решения как и по технической сущности, так и по достигаемому результату, является способ, включающий последовательную деформацию исходной заготовки в парах калиброванных валков с неравномерным обжатием и формированием заготовок, разделенных перемычкой. Далее при взаимном повороте заготовок, осуществляя при этом их поворот вокруг продольных осей, разрушают перемычку и разделяют заготовки. Недостатком является низкое качество ввиду неравномерности деформации. Углы в вершинах калибров формируются

VJ

00

ю о

00

ю

уже с первого пропуска и металл вблизи углов заготовки все время остается в этой (угловой) зоне и имеет более низкую температуру, так как быстрее охлаждается. Степень деформации, а следовательно, проработка литой структуры здесь намного меньше, чем в зонах деформации выступами валков - там, где образуются перемычки.

Предлагаемое изобретение имеет целью обеспечить повышение качества металла. Указанная цель достигается за счет того, что обжатие осуществляется от двух противоположных поверхностей исходной заготовки под углами 45° к ним. При этом обжатия в каждой из двух зон пластической деформации является односторонним. Кроме того, деформацию осуществляют со взаимным смещением двух зон пластической деформации.

Общими признаками с прототипом являются операции осуществления обжатия валками, неравномерного по ширине исходной заготовки, а также разделение от исходного сечения сформированной в процессе пластической деформации прямоугольной заготовки.

Отличительные, по сравнению с прототипом признаки - это осуществление обжатий под углами 45° от двух противоположных поверхностей исходной заготовки, при одностороннем обжатии в каждой из двух зон деформации. Кроме того, предусмотрено осуществлять смещение двух зон пластической односторонней деформации относительно друг друга. Именно за счет указанных отличительных признаков достигается поставленная цель, так как обеспечивается интенсивная проработка литой структуры сдвиговой деформации, а угловые зоны профиля формируются только в последнем проходе.

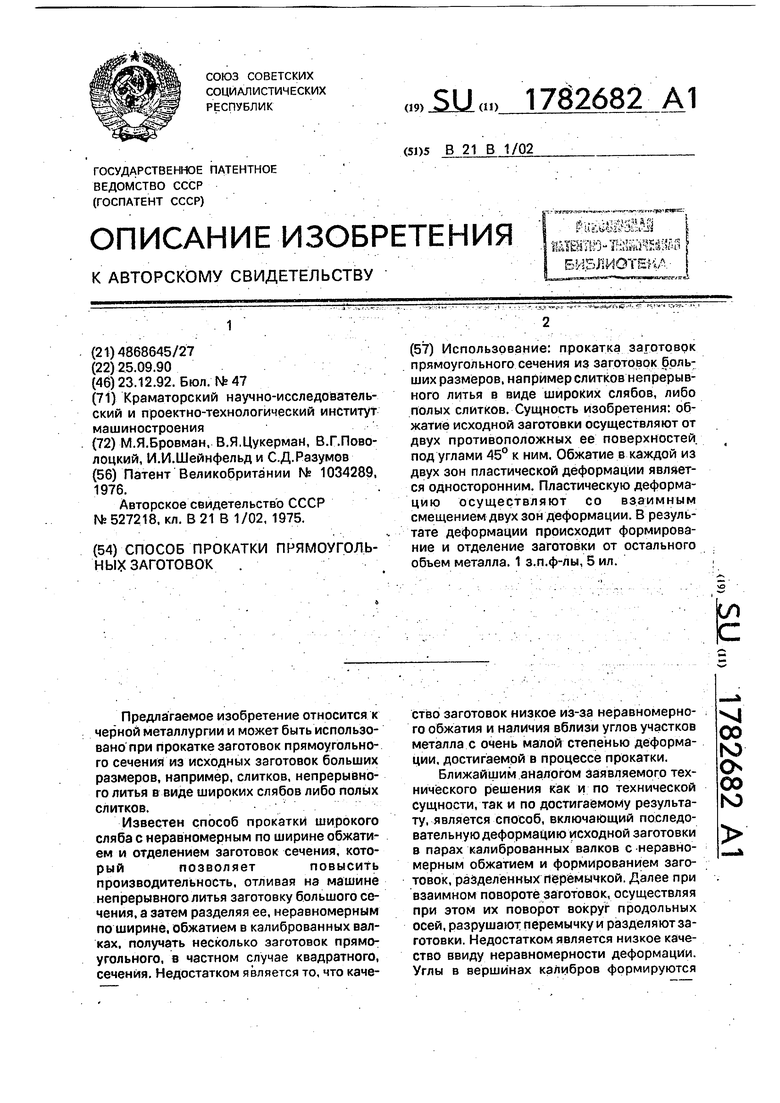

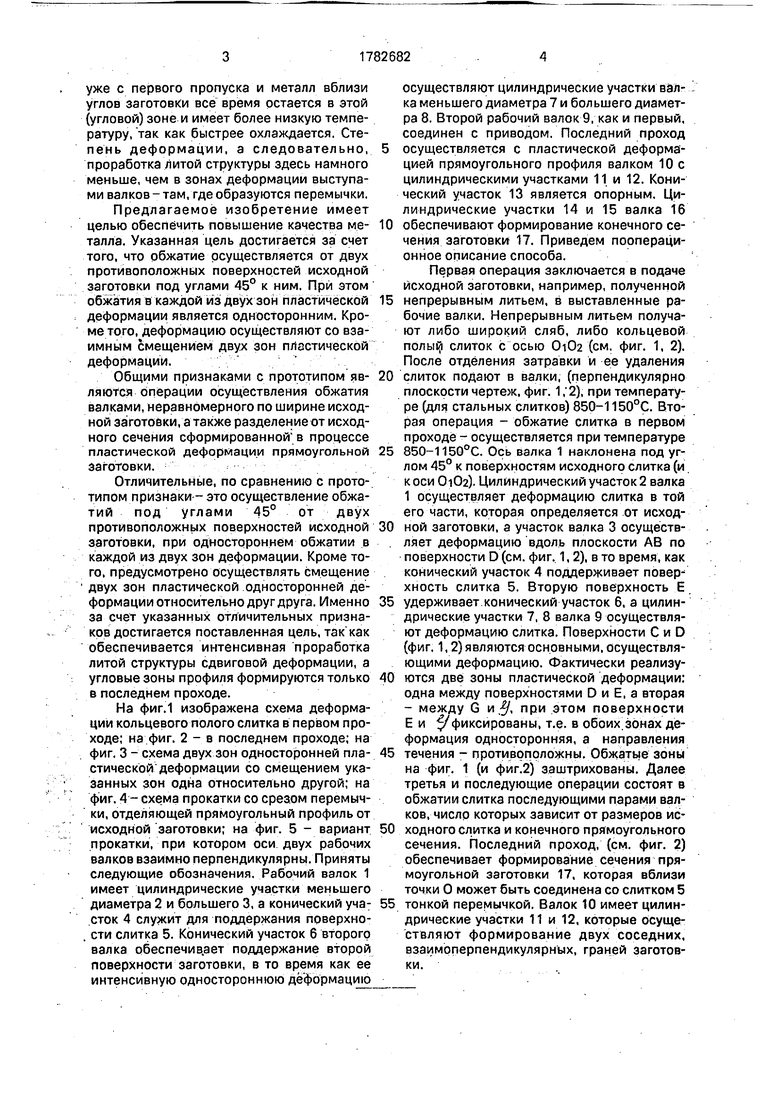

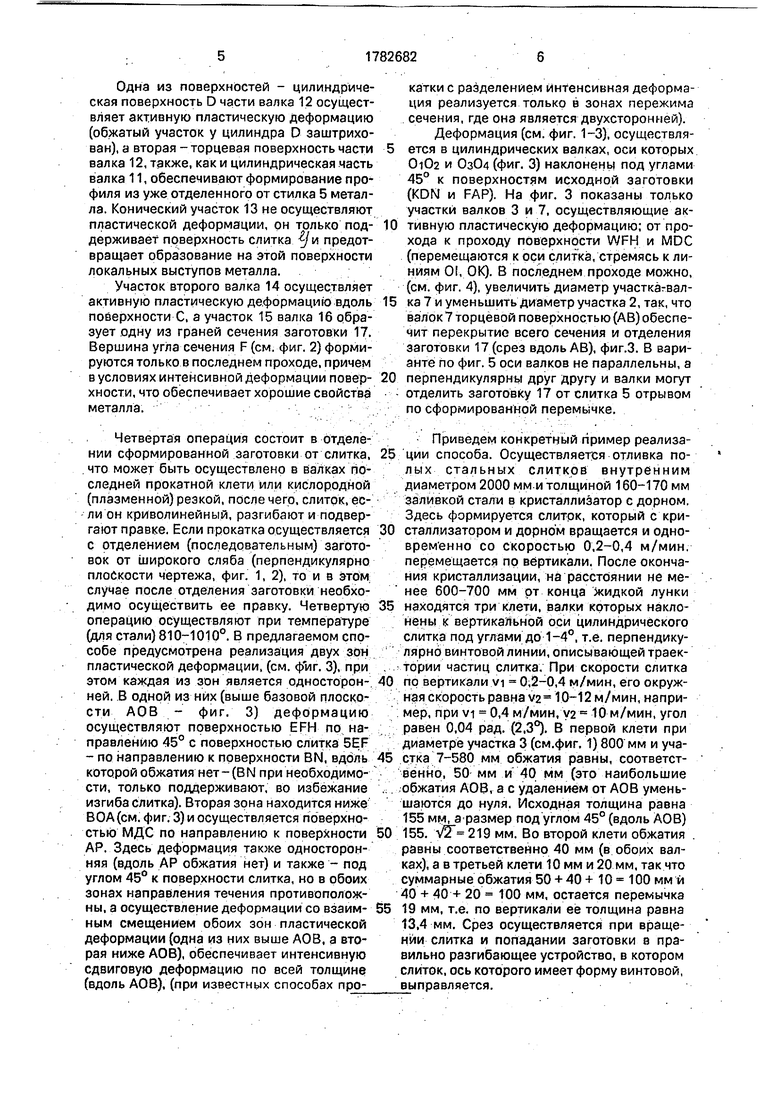

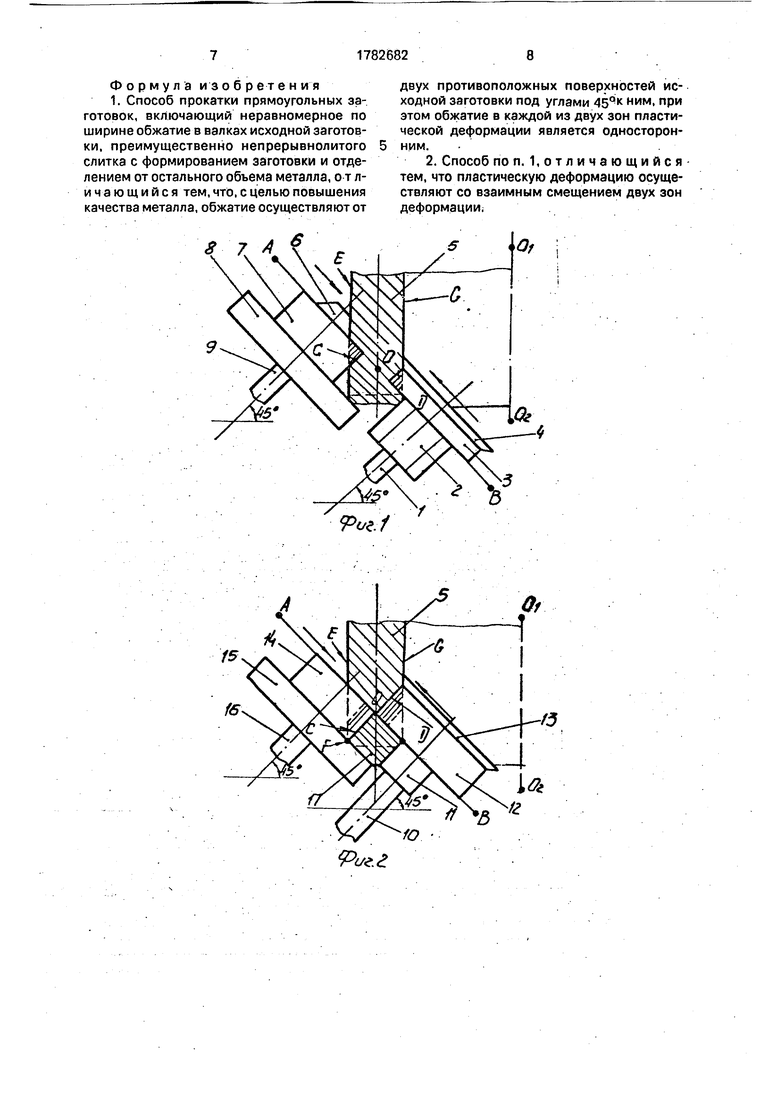

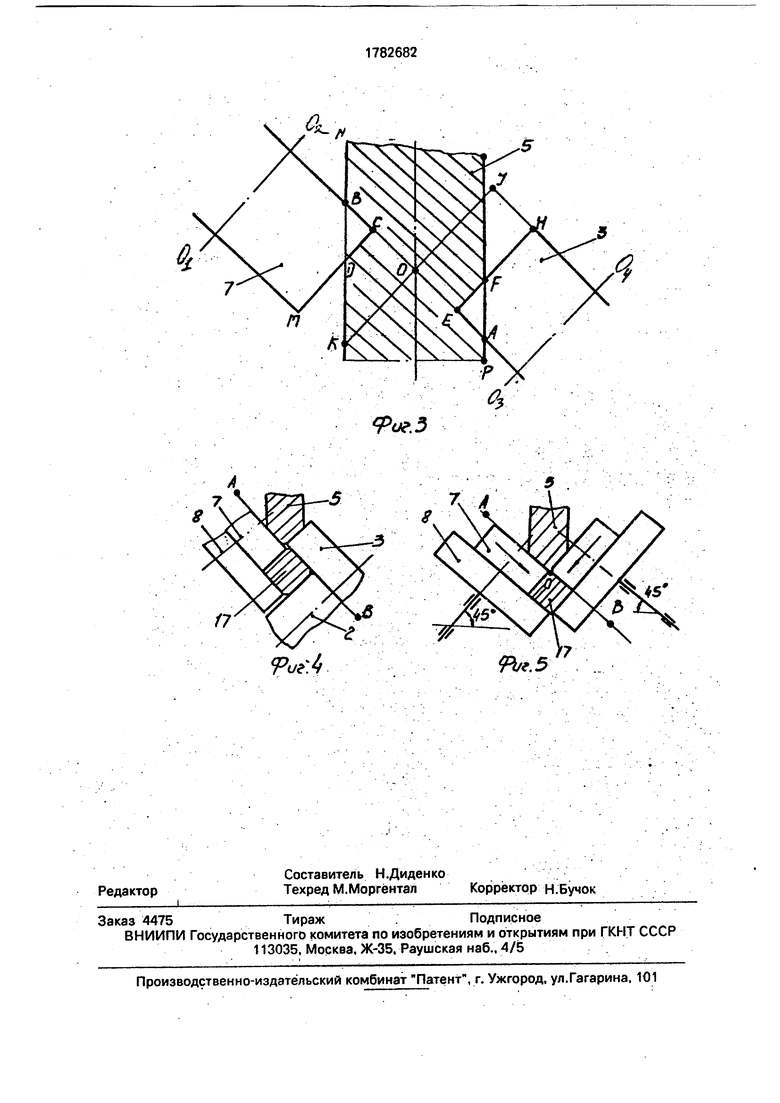

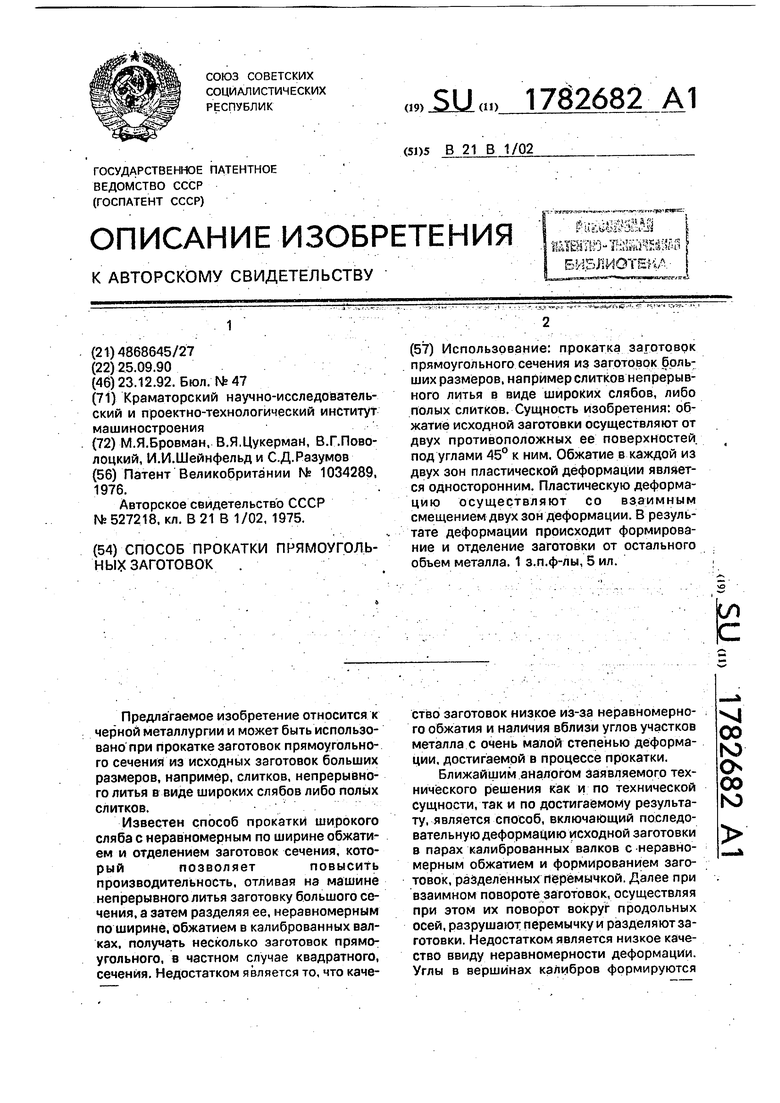

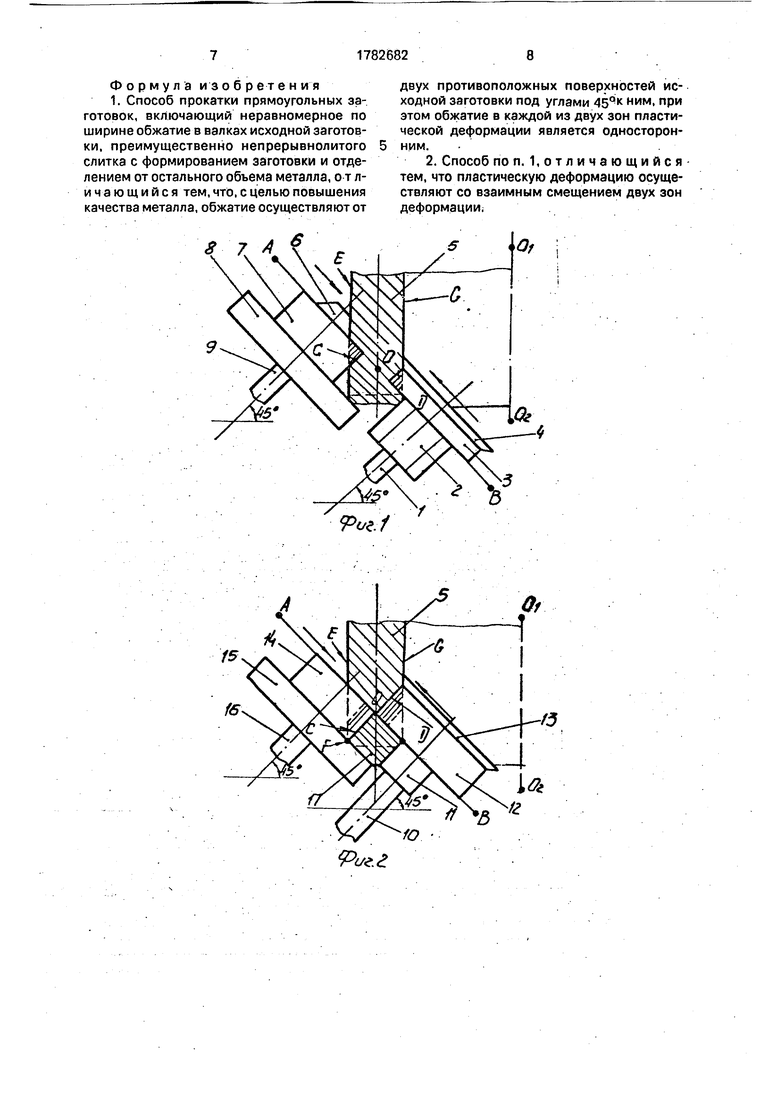

На фиг.1 изображена схема деформации кольцевого полого слитка в первом проходе; на фиг. 2 - в последнем проходе; на фиг. 3 - схема двух зон односторонней пластической деформации со смещением указанных зон одна относительно другой; на фиг, 4 - схема прокатки со среаом перемычки, отделяющей прямоугольный профиль от исходной заготовки; на фиг. 5 - вариант прокатки, при котором оси двух рабочих валков взаимно перпендикулярны. Приняты следующие обозначения. Рабочий валок 1 имеет цилиндрические участки меньшего диаметра 2 и большего 3, а конический участок 4 служит для поддержания поверхности слитка 5. Конический участок 6 второго валка обеспечивает поддержание второй поверхности заготовки, в то время как ее интенсивную одностороннюю деформацию

осуществляют цилиндрические участки валка меньшего диаметра 7 и большего диаметра 8. Второй рабочий валок 9, как и первый, соединен с приводом. Последний проход

осуществляется с пластической деформацией прямоугольного профиля валком 10с цилиндрическими участками 11 и 12. Конический участок 13 является опорным. Цилиндрические участки 14 и 15 валка 16

обеспечивают формирование конечного сечения заготовки 17. Приведем пооперационное описание способа.

Первая операция заключается в подаче исходной заготовки, например, полученной

непрерывным литьем, в выставленные рабочие валки. Непрерывным литьем получают либо широкий сляб, либо кольцевой полый слиток с осью ОЮ2 (см. фиг. 1, 2). После отделения затравки и ее удаления

слиток подают в валки, (перпендикулярно плоскости чертеж, фиг. 1 ;2), при температуре (для стальных слитков) 850-1150°С. Вторая операция - обжатие слитка в первом проходе - осуществляется при температуре

850-1150°С. Ось валка 1 наклонена под углом 45° к поверхностям исходного слитка (и коси OlOa). Цилиндрический участок 2 валка 1 осуществляет деформацию слитка в той его части, которая определяется от исходной заготовки, а участок валка 3 осуществляет деформацию вдоль плоскости АВ по поверхности D (см. фиг. 1,2), в то время, как конический участок 4 поддерживает поверхность слитка 5. Вторую поверхность Е

удерживает конический участок 6, а цилиндрические участки 7, 8 валка 9 осуществляют деформацию слитка. Поверхности С и D (фиг. 1,2) являются основными, осуществляющими деформацию. Фактически реализуются две зоны пластической деформации: одна между поверхностями D и Е, а вторая - между G и у, при этом поверхности Е и фиксированы, т.е. в обоих зонах деформация односторонняя, а направления

течения - противоположны. Обжатые зоны на фиг. 1 (и фиг.2) заштрихованы. Далее третья и последующие операции состоят в обжатии слитка последующими парами валков, число которых зависит от размеров исходного слитка и конечного прямоугольного сечения. Последний проход, (см. фиг. 2) обеспечивает формирование сечения прямоугольной заготовки 17, которая вблизи точки О может быть соединена со слитком 5

тонкой перемычкой. Валок 10 имеет цилиндрические участки 11 и 12, которые осуществляют формирование двух соседних, взаимоперпендикулярных, граней заготовки.

Одна из поверхностей - цилиндрическая поверхность D части валка 12 осуществляет активную пластическую деформацию (обжатый участок у цилиндра 6 заштрихован), а вторая - торцевая поверхность части валка 12, также, как и цилиндрическая часть валка 11, обеспечивают формирование профиля из уже отделенного от стилка 5 металла. Конический участок 13 не осуществляют пластической деформации, он только под- держивает поверхность слитка предотвращает образование на этой поверхности локальных выступов металла.

Участок второго валка 14 осуществляет активную пластическую деформацию вдоль поверхности С, а участок 15 валка 16 образует одну из граней сечения заготовки 17. Вершина угла сечения F (см. фиг. 2) формируются только в последнем проходе, причем в условиях интенсивной деформации повер- хности, что обеспечивает хорошие свойства металла.

катки с разделением интенсивная деформация реализуется только в зонах пережима сечения, где она является двухсторонней).

Деформация (см. фиг. 1-3), осуществляется в цилиндрических валках, оси которых Oi02 и Оз04 (фиг. 3) наклонены под углами 45° к поверхностям исходной заготовки (KDN и FAP). На фиг. 3 показаны только участки валков 3 и 7, осуществляющие активную пластическую деформацию; от прохода к проходу поверхности WFH и MDC (перемещаются к оси слитка, стремясь к линиям О, ОК). В последнем проходе можно, (см. фиг. 4), увеличить диаметр участка-валка 7 и уменьшить диаметр участка 2, так, что валок 7 торцевой поверхностью (АВ) обеспечит перекрытие всего сечения и отделения заготовки 17 (срез вдоль АВ), фиг.З. В варианте по фиг. 5 оси валков не параллельны, а перпендикулярны друг другу и валки могут отделить заготовку 17 от слитка 5 отрывом по сформированной перемычке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| Способ реверсивной прокатки сплошных круглых профилей | 1991 |

|

SU1817709A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| Планетарный прокатный стан | 1982 |

|

SU1068186A1 |

| ЗАГОТОВКА ИЗ СПЛАВА Fe-Cr И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2313409C2 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| Способ производства проката | 1979 |

|

SU816599A1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

Использование: прокатка заготовок прямоугольного сечения из заготовок больших размеров, например слитков непрерывного литья в виде широких слябов, либо полых слитков. Сущность изобретения: обжатие исходной заготовки осуществляют от двух противоположных ее поверхностей под углами 45° к ним. Обжатие в каждой из двух зон пластической деформации является односторонним. Пластическую деформацию осуществляют со взаимным смещением двух зон деформации. В результате деформации происходит формирование и отделение заготовки от остального объем металла. 1 з.п.ф-лы, 5 ил.

Четвертая операция состоит в отделении сформированной заготовки от слитка, что может быть осуществлено в валках последней прокатной клети или кислородной (плазменной) резкой, после чего, слиток, если он криволинейный, разгибают и подвергают правке. Если прокатка осуществляется с отделением (последовательным) заготовок от широкого сляба (перпендикулярно плоскости чертежа, фиг. 1, 2), то и в этом случае после отделения заготовки необходимо осуществить ее правку. Четвертую операцию осуществляют при температуре (для стали) 810-1010°. В предлагаемом способе предусмотрена реализация двух зон пластической деформации, (см. ф иг. 3), при этом каждая из зон является односторонней. В одной из них (выше базовой плоскости АОВ - фиг. 3) деформацию осуществляют поверхностью EFH по направлению 45° с поверхностью слитка 5EF - по направлению к поверхности BN, вдоль которой обжатия нет-(ВЫ при необходимости, только поддерживают, во избежание изгиба слитка). Вторая зона находится ниже BOA (см. фиг. 3) и осуществляется поверхностью МДС по направлению к поверхности АР. Здесь деформация также односторонняя (вдоль АР обжатия нет) и также - под углом 45° к поверхности слитка, но в обоих зонах направления течения противоположны, а осуществление деформации со взаимным смещением обоих зон пластической деформации (одна из них выше АОВ, а вторая ниже АОВ), обеспечивает интенсивную сдвиговую деформацию по всей толщине (вдоль АОВ), (при известных способах проПриведем конкретный пример реализации способа. Осуществляется отливка полых стальных слитков внутренним диаметром 2000мм и толщиной 160-170 мм заливкой стали в кристаллизатор с дорном. Здесь формируется слиток, который с кристаллизатором и дорном вращается и одновременно со скоростью 0.2-0,4 м/мин. перемещается по вертикали. После окончания кристаллизации, на расстоянии не менее 600-700 мм от конца жидкой лунки

находятся три клети, валки которых наклонены к вертикальной оси цилиндрического слитка под углами до 1-4°, т.е. перпендикулярно винтовой линии, описывающей траектории частиц слитка. При скорости слитка

по вертикали vi 0,2-0,4 м/мин, его окружная скорость равна V2 10-12 м/мин, например, при vi 0,4 м/мин, V2 10 м/мин, угол равен 0,04 рад. (2,3°). В первой клети при диаметре участка 3 (см.фиг, 1) 800 мм и участка 7-580 мм обжатия равны, соответственно, 50 мм и 40 мм (это наибольшие обжатия АОВ, а с удалением от АОВ уменьшаются до нуля. Исходная толщина равна 155 мм, а размер под углом 45° (вдоль АОВ)

19 мм, т.е. по вертикали ее толщина равна 13,4 мм. Срез осуществляется при вращении слитка и попадании заготовки в правильно разгибающее устройство, в котором слиток, ось которого имеет форму винтовой, выправляется.

Формула изобретения 1. Способ прокатки прямоугольных заготовок, включающий неравномерное по ширине обжатие в валках исходной заготовки, преимущественно непрерывнолитого слитка с формированием заготовки и отделением от остального объема металла, отличающийся тем, что, с целью повышения качества металла, обжатие осуществляют от

ft

/

Р.1

двух противоположных поверхностей исходной заготовки под углами 45°к ним- ПРИ этом обжатие в каждой из двух зон пластической деформации является односторонним.

Of

Ot

17

Риг:4

ое.З

ft/t.5

| Патент Великобритании № 1034289, 1976 | |||

| Способ прокатки заготовок | 1975 |

|

SU527218A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-23—Публикация

1990-09-25—Подача