(54) СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ ЗАГОТОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ГОРЯЧЕКАТАНОГО РАСКАТА ОТ ОКИСЛЕНИЯ В ПРОЦЕССЕ ПРОКАТКИ | 2008 |

|

RU2365442C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2277021C1 |

| Способ производства сортовых заготовок | 1982 |

|

SU1057130A1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

| Способ производства толстых листов | 1988 |

|

SU1600873A1 |

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2344010C2 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

1

Изобретение относится к обработке металлов давлением, в частности к прокатке и может быть использовано в производстве сортового проката из заготовок, подвергнутых печному нагреву.

Известен способ производства проката с паровоздушным удалением окалины с поверхности прокатываемого металла, который заключается в том, что на поверхности прокатного валка высверливают в шахматном порядке лунки глубиной 7 мм и диаметром 25 мм, а удаление окалины с поверхности прокатываемого металла осуш.ествляют водой, которую подают в лунки из душируюшего устройства. В момент соприкосновения валка с металлом происходит парообразование воды, на1(одяш.ейся в лунке и ее сжатие. При выходе лунки из очага деформации паровоздушная смесь взрыхляет окалину, которая удаляется с поверхности прокатываемого металла 1.

В дальнейшем известный способ удаления окалины был усовершенствован. На поверхность валка предложено подавать легковоспламеняюш,иеся веш,ества, образующие большое количество газа, например угольную пыль, опилки и т. п. 2.

Однако известный способ эффективен только при прокатке листа. При производстве сорта, особенно мелкого, паровоздушное удаление окалины не используется из-за трудоемкости изготовления валков и отсутствия возможности во многих случаях вы сверливания лунок на поверхностях ручьев.

При прокатке заготовок, полученных в ручьях сложной формы, снабженных лунками, не исключается образование дефектов, вследствие закатывания выступов на их поверхностях.

Известно производство горячекатаных профилей, при котором удаление окалины и защита раската от окисления осуществляется в ходе прокатки. Способ заключается в том, что на прокатываемую полосу, проходящую через закрытую камеру, посредством распыления или впрыскивания наносят окалиноудалитель. В качестве окалиноудалителя используют, например, хлористые соединения кремния 3.

Недостатком этого способа является применение в качестве окалиноудалителя веществ, содержащих ядовитые компоненты, что препятствует его широкому применению.

Известен также способ производства проката, предусматривающий удаление окалины с поверхностей заготовок -(слябов), подвергнутых печному нагреву. Этот способ заключается в том, что сляб, имеющий форму четырехгранной призмы, нагревают до заданной температуры и транспортируют к окалиноломателю - клети с вертикальными валками. В вертикальных валках обжимают кромки сляба и взрыхляют окалину на его поверхности. При боковом обжатии сляба окалина, находящаяся на его горизонтальных поверхностях, не вдавливается в металл. Этот способ удаления окалины эффективен в том случае, если при обжатии в вертикальных валках обеспечивается проникновение пластической деформации по всей ширине сляба. Валки окалиноломателей - цилиндрические (непрофилированные} с гладкой поверхностью. Иногда валки снабжаются неглубокой насечкой, которая улучшает процесс ломки окалины. Обжатие в окалиноломателях составляет 5 - 20%, что достаточно для раздробления окалины, которую сбивают водой под давлением 120 атм 4.

Однако известный способ не может быть эффективно применен в производстве сортового проката. При прокатке сортовых профилей, как правило, используется квадратная заготовка, обжимаемая в первых проходах в горизонтальных валках. В этом случае поверхность контакта валка с заготовкой составляет более половины всей поверхности заготовки, находящейся в очаге деформации. Окалина хорошо отделяется от боковых поверхностей заготовки, которые не контактируют с валками и закатывается в металл на участках контактирующих с валком. Описанное явление объясняется тем, что на контактных поверхностях валков и раската образуются зоны застоя металла. Это обстоятельство препятствует разрушению слоя окалины и ее удалению с поверхности раската.

, Анализируя известный способ, следует отметить, что окалина легко отделяется от свободных поверхностей тех участков заготовки, которые подвергаются боковому давлению.

Применение кантовки раската после первого прохода, в результате которой контактные поверхности раската становятся свободными боковыми, не позволяет полностью удалить сильно закатанную в металл окалину. Поэтому окалину необходимо удалять с готового проката путем механической очистки или травления, что усложняет и удорожает производство.

Цель изобретения - улучшение качества сортового проката повышением эффективности удаления окалины с его поверхности. Поставленная цель достигается тем, что при производстве проката из заготовки, на заготовке выполняют вогнутые грани со стрелой прогиба 0,075 - 0,15 высоты заготовки, а обжатие во взаимно перпендикулярных направлениях производят на величину 1,6-1,8 стрелы прогиба граней валками с вогнутой бочкой и кольцевой проточкой посередине, при этом струю гидросбива направляют на раскат через кольцевую проточку валков .

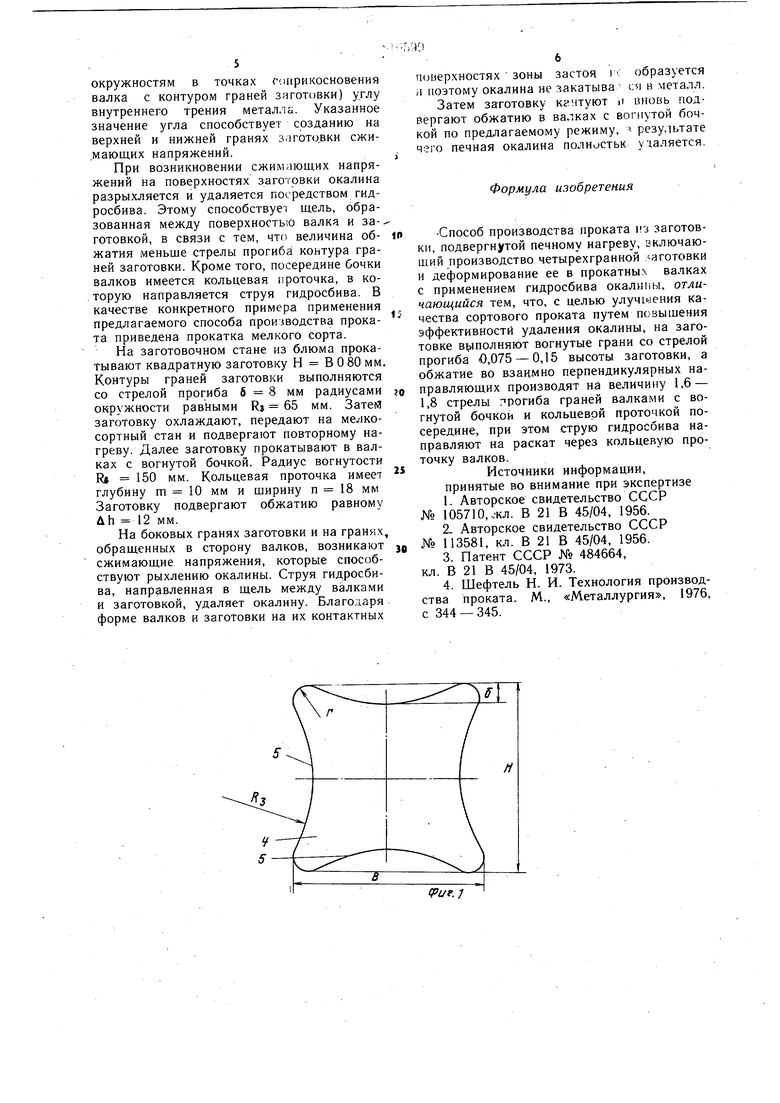

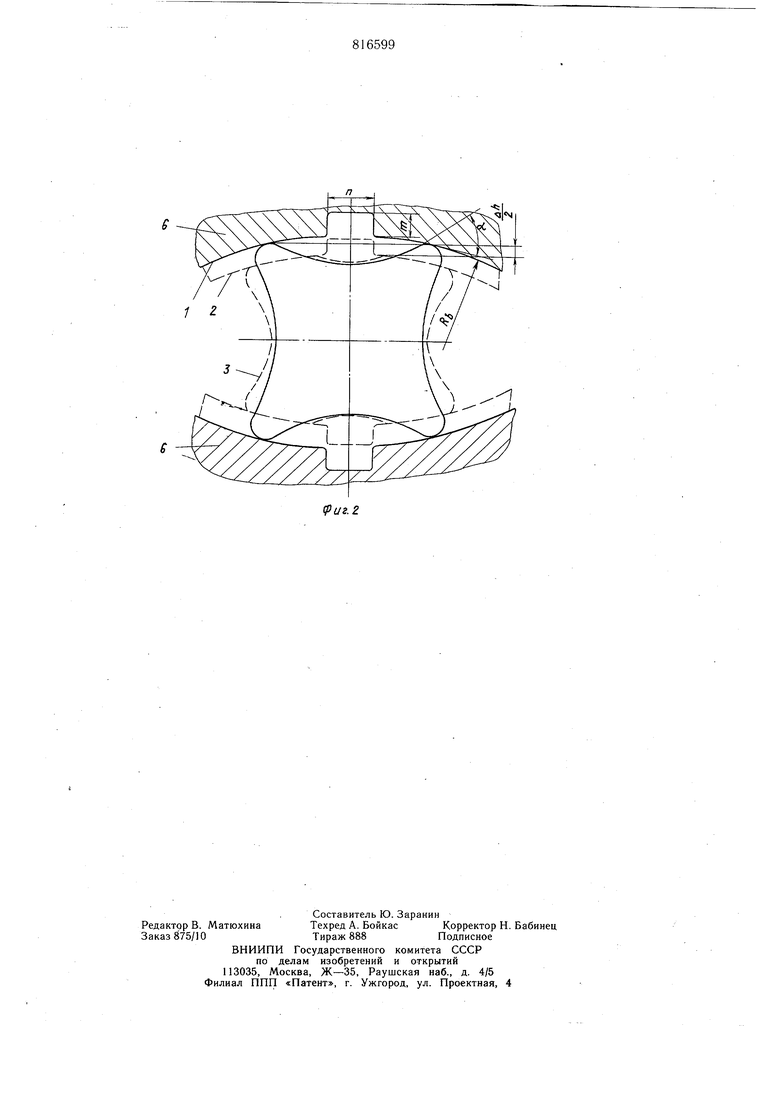

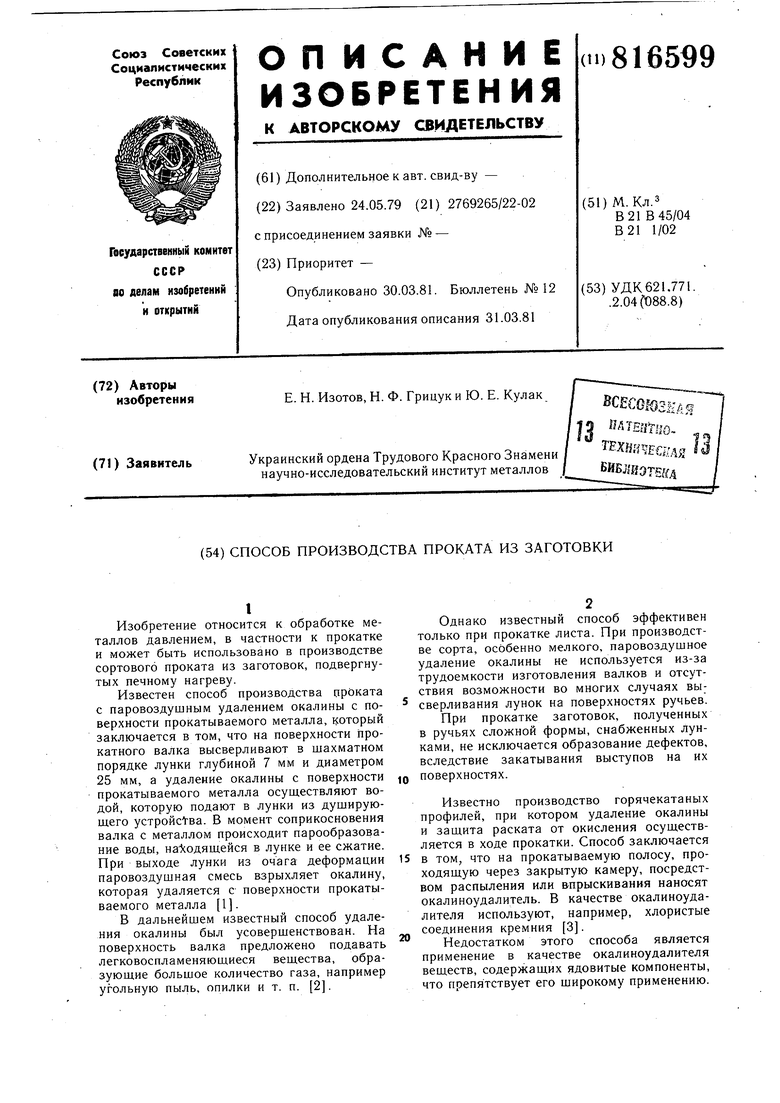

На фиг. 1 изображена четырехгранная заготовка для прокатки профиля на сортовом стане; на фиг. 2 - взаимное расположение заготовки и валков в первом проходе сортового стана. (Положение 1 - в момент захвата заготовки валками; положение 2 - при полном обжатии заготовки и 3 - контур заготовки на выходе из валков).

Четырехгранную заготовку 4 высотой Н и шириной В выполняют с вогнутыми гранями 5. Стрела прогиба 8 контура граней, который выполнен по кривой, в частности по дуге окружности радиусом Л j 0,7 - 0,9 Н. Грани заготовки сопрягают радиусом г.

в первом проходе заготовку обжимают в валках 6 с вогнутой бочкой. Вогнутость валка образована симметричной относительно вертикали кривой, к примеру, окружностью радиуса R. При этом тангенс угла между касательными к контуру грани заготовки и валка в зоне обжатия должен быть больше коэффициента внутреннего трения металла, равного 0,37.

В валках посередине бочки выполнена кольцевая проточка, глубина ш которой определяется допустимой глубиной вреза в валки и формой сопла гидросбива, а ширина п - величиной обжатия заготовки.

В валках указанной конфигурации заготовка подвергается обжатию на величину равную ЛЬ 2(0,8 -0,9)6. В процессе деформирования заготовки струю гидро-, сбива направляют на раскат в кольцевую проточку валков навстречу движению проката.

Стрела вогнутости граней заготовки должна быть равна сумме одностороннего обжатия, обеспечивающего удаление окалины, и высоты ш,ели между заготовкой и валками, которая предназначена для прохождения струи гидросбива.

Практикой установлено, что обжатие заготовки, вызывающее интенсивное отделение окалины от ее поверхности равно 10 - . В этом случае высота щели составляет 2-10% от высоты заготовки, что достаточно для вымывания окалины с поверхности заготовки.

При обжатии заготовки с вогнутыми гранями в валках, имеющих вогнутую бочку участки заготовки, обращенные в сторону валков, подвергаются сжатию. Этому способствуют конфигурации бочки валка и граней заготовки, выполненные по радиусам окружностей. Радиусы окружностей, образующих бочку валка и вогнутые грани заготовки, назначают из условия равенства угла d. (между касательными к образующим окружностям в точках соприкосновения валка с контуром граней зяготовки) углу внутреннего трения металла. Указанное значение угла способствует созданию на верхней и нижней гранях заготовки сжимающих напряжений. При возникновении сжимающих напряжений на поверхностях заготовки окалина разрыхляется и удаляется посредством гидросбива. Этому способствует щель, образованная между поверхностью валка и заготовкой, в связи с тем, что величина обжатия меньше стрелы прогиба контура граней заготовки. Кроме того, посередине Сочки валков имеется кольцевая проточка, в которую направляется струя гидросбива. В качестве конкретного примера применения предлагаемого способа прои: водства проката приведена прокатка мелкого сорта. На заготовочном стане из блюма прокатывают квадратную заготовку Н В О 80 мм. Контуры граней заготовки выполняются со стрелой прог;иба 6 8 мм радиусами окружности равйыми R 65 мм. Затей заготовку охлаждают, передают на мелкосортный стан и подвергают повторному нагреву. Далее заготовку прокатывают в валках с вогнутой бочкой. Радиус вогнутости R 150 мм. Кольцевая проточка имеет глубину m 10 мм и щирину п 18 мм Заготовку подвергают обжатию равному ЛЬ 12 мм. На боковых гранях заготовки и на гранях, обращенных в сторону валков, возникают сжимающие напряжения, которые способствуют рыхлению окалины. Струя гид,росбива, направленная в щель между валками и заготовкой, удаляет окалину. Благодаря форме валков и заготовки на их контактных

(Ригл поверхностях зоны застоя и образуется и поэтому окалина не закатыва- ся в металл. Затем заготовку кантуют ii вновь подвергают обжатию в валках с вогнутой бочкой по предлагаемому режиму, результате чего печная окалина полнистьк удаляется. Формула изобретения -Способ производства проката из заготовки, подвергнутой печному нагреву, включающий производство четырехгранной .аготовки и деформирование ее в прокатных валках с применением гидросбива окалины, отличающийся тем, что, с целью улучшения качества сортового проката путем повыщения эффективности удаления окалины, на заготовке в 1полняют вогнутые грани со стрелой прогиба iO,075 - 0,15 высоты заготовки, а обжатие во взаимно перпендикулярных направляющих производят на величину 1,6- 1,8 стрелы прогиба граней валками с вогнутой бочкой и кольцевой проточкой посередине, при этом струю гидросбива направляют на раскат через кольцевую проточку валков. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 105710,.;кл. В 21 В 45/04, 1956. 2.Авторское свидетельство СССР № 113581, кл. В 21 В 45/04, 1956. 3.Патент СССР № 484664, кл. В 21 В 45/04, 1973. 4.Шефтель Н. И. Технология производства проката. М., «Металлургия, 1976, с 344 - 345.

7 г

Y

Авторы

Даты

1981-03-30—Публикация

1979-05-24—Подача