статочной герметичности при выгрузке кусковых грузов. Сложность конструкции серповидных заслонок требует большой точности изготовления и профилирования. К недостаткам следует отнести и относительную сложность системы управления по- ложением заслонок, обусловленную наличием тяг и подпружиненных сердечников электромагнитов.

Цель изобретения - упрощение конструкции и повышение эффективности выгрузки сыпучих грузов из крытых вагонов.

Поставленная цель достигается тем, что трубопровод выполнен П-образного сечения и образован двумя установленными один в другом с зазором и жестко связанными между собой желобами, причем указанные окна выполнены в боковых стенках внутреннего желоба, а направляющие элементы жестко закреплены в пространстве между боковыми стенками желобов под острым углом к продольной оси последних, ограничивая окна. Кроме того, днище тру- бопро во да выполнено перфорированным и под ним закреплено дополнительное днище из эластичного материала,

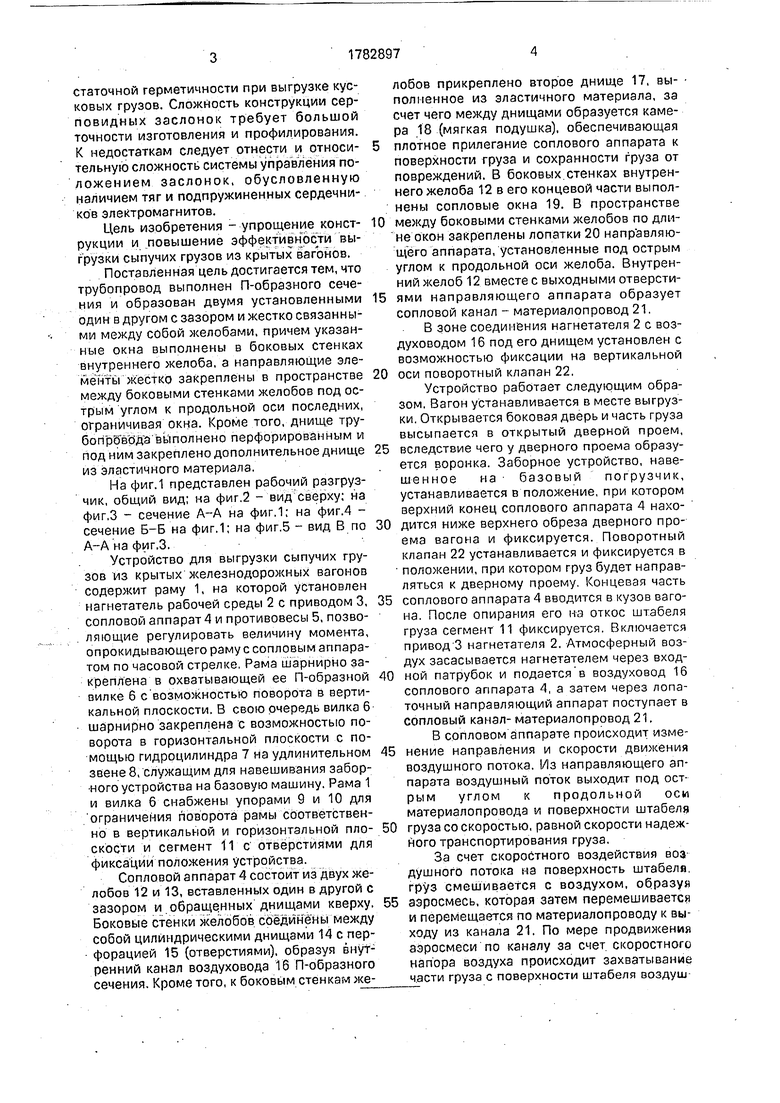

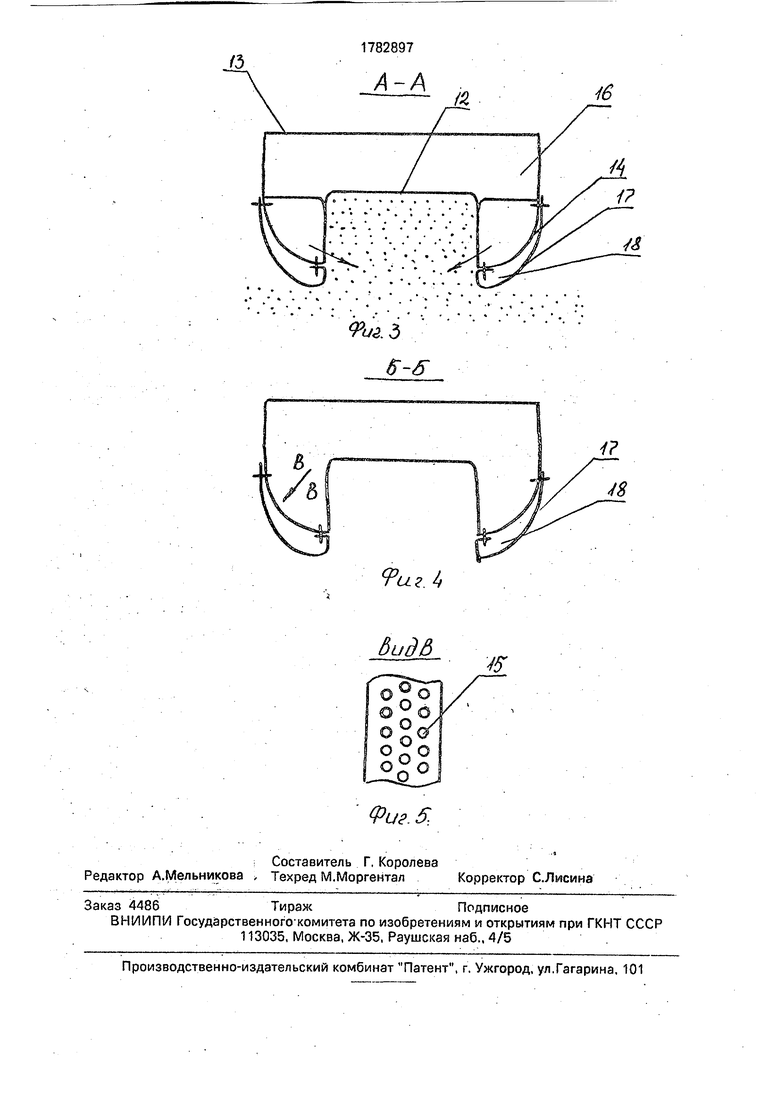

На фиг.1 представлен рабочий разгрузчик, общий вид; на фиг.2 - вид сверху; на фиг.З - сечение А-А на фиг.1; на фиг.4 - сечение Б-Б на фиг.1; на фиг.5 - вид В по А-А на фиг.З.

Устройство для выгрузки сыпучих грузов из крытых железнодорожных вагонов содержит раму 1, на которой установлен нагнетатель рабочей среды 2 с приводом 3, сопловой аппарат 4 и противовесы 5, позволяющие регулировать величину момента, опрокидывающего раму с сопловым аппаратом по часовой стрелке, Рама шарнирно закреплена в охватывающей ее П-образной вилке 6 с возможностью поворота в вертикальной плоскости. В свою очередь вилка 6 шарнирно закреплена с возможностью поворота в горизонтальной плоскости с помощью гидроцилиндра 7 на удлинительном звене 8, служащим для навешивания забор- ного устройства на базовую машину. Рама 1 и вилка 6 снабжены упорами 9 и 10 для ограничения поворота рамы соответственно в вертикальной и горизонтальной плоскости и сегмент 11 с отверстиями для фиксации положения устройства.

Сопловой аппарат 4 состоит из двух желобов 12 и 13, вставленных один в другой с зазором и обращенных днищами кверху. Боковые стенки желобов соединены между собой цилиндрическими днищами 14 с перфорацией 15 (отверстиями), образуя внутренний канал воздуховода 16 П-образного сечения. Кроме того, к боковым стенкам желобов прикреплено второе днище 17, выполненное из эластичного материала, за счет чего между днищами образуется камера 18 (мягкая подушка), обеспечивающая

плотное прилегание соплового аппарата к поверхности груза и сохранности груза от повреждений. В боковых стенках внутреннего желоба 12 в его концевой части выполнены сопловые окна 19. В пространстве

0 между боковыми стенками желобов по длине окон закреплены лопатки 20 направляю- afero аппарата, установленные под острым углом к продольной оси желоба. Внутренний желоб 12 вместе с выходными отверсти5 ями направляющего аппарата образует сопловой канал - материалопровод 21.

В зоне соединения нагнетателя 2 с воздуховодом 16 под его днищем установлен с возможностью фиксации на вертикальной

0 оси поворотный клапан 22.

Устройство работает следующим образом, Вагон устанавливается в месте выгрузки. Открывается боковая дверь и часть груза высыпается в открытый дверной проем,

5 вследствие чего у дверного проема образуется воронка. Заборное устройство, навешенное на базовый погрузчик, устанавливается в положение, при котором верхний конец соплового аппарата 4 нахо0 дится ниже верхнего обреза дверного проема вагона и фиксируется. Поворотный клапан 22 устанавливается и фиксируется в положении, при котором груз будет направляться к дверному проему. Концевая часть

5 соплового аппарата 4 вводится в кузов вагона. После опирзния его на откос штабеля груза сегмент 11 фиксируется. Включается привод 3 нагнетателя 2, Атмосферный воздух засасывается нагнетателем через вход0 ной патрубок и подается в воздуховод 16 соплового аппарата 4, а затем через лопаточный направляющий аппарат поступает в сопловый канал- материалопровод 21.

В сопловом аппарате происходит изме5 нение направления и скорости движения воздушного потока. Из направляющего аппарата воздушный поток выходит под острым углом к продольной оси материалопровода и поверхности штабеля

0 груза со скоростью, равной скорости надежного транспортирования груза.

За счет скоростного воздействия воз душного потока на поверхность штабеля, груз смешивается с воздухом, образуя

5 аэросмесь, которая затем перемешивается и перемещается по материалопроводу к выходу из канала 21. По мере продвижения аэросмеси по каналу за счет скоростного напора воздуха происходит захватывание части груза с поверхности штабеля воздуш

ным потоком. В результате этого концентрация в аэросмеси повышается

На выходе из канала 21 аэросмесь посредством поворотного клапана 22 направляется в дверной проем вагона. При движении воздух через перфорацию в цилиндрическом днище 14 поступает в камеру 18 (мягкую подушку), создавая в ней постоянно избыточное давление, что позволяет достичь при контакте эластичного днища с поверхностью груза определенный уплотняющий эффект и исключить непосредственный контакт жесткого цилиндрического днища с грузом. Это обеспечивает большую сохранность груза.

С помощью механизма поворота 7 вилки 6 осуществляется медленное маятниковое качание соплового аппарата в горизонтальной плоскости.

После разгрузки одной половины кузо- ва вагона привод нагнетателя выключается и заборное устройство выводится из кузова, Поворотный клапан 22 переводится в противоположное положение Разгрузка второй половины кузова вагона осуществляется аналогично

Формула изобретения

1.Устройство для выгрузки сыпучих грузов из крытых железнодорожных вагонов, содержащее раму, на которой смонтированы нагнетатель рабочей среды и сопловый аппарат, выполненный в виде трубопровода с окнами, в которых установлены направляющие элементы, отличающееся тем, что, с целью упрощения конструкции, и повышения эффективности, трубопровод выполнен П-образного сечения и образован двумя установленными один в другом с зазором и жестко связанными между собой желобами, причем указанные окна выполнены в боковых стенках внутреннего желоба, а направляющие элементы жестко закреплены в пространстве между боковыми стенками желобов под острым углом к продольной оси последних, ограничивая окна.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что, с целью обеспечения сохранности груза, днище трубопровода выполнено перфорированным и под ним закреплено дополнительное днище из эластичного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выгрузки сыпучих грузов из крытых железнодорожных вагонов | 1985 |

|

SU1248917A1 |

| Устройство для выгрузки слежавшихся сыпучих грузов из крытых железнодорожных вагонов | 1982 |

|

SU1074784A2 |

| Устройство для выгрузки сыпучих грузов из крытых железнодорожных вагонов | 1983 |

|

SU1110731A1 |

| Устройство для выгрузки грузов из вагонов | 1987 |

|

SU1516435A1 |

| БУНКЕР ЗЕРНОУБОРОЧНОГО КОМБАЙНА С ПНЕВМАТИЧЕСКОЙ ЗАГРУЗКОЙ ЗЕРНА НАГНЕТАТЕЛЬНОЙ СИСТЕМЫ | 2018 |

|

RU2683540C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ В НАГНЕТАТЕЛЬНУЮ ПНЕВМОТРАНСПОРТНУЮ УСТАНОВКУ | 2008 |

|

RU2378175C1 |

| Заборное устройство всасывающей пневмотранспортной установки | 1989 |

|

SU1634614A1 |

| Разгрузочный люк крытого грузового вагона бункерного типа | 1983 |

|

SU1126477A1 |

| БУНКЕР ЗЕРНОУБОРОЧНОГО КОМБАЙНА С ПНЕВМАТИЧЕСКОЙ ЗАГРУЗКОЙ ЗЕРНА НАГНЕТАТЕЛЬНОЙ СИСТЕМЫ | 2009 |

|

RU2411713C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ВВОДА СЫПУЧЕГО МАТЕРИАЛА В МАТЕРИАЛОПРОВОД ВСАСЫВАЮЩЕЙ СИСТЕМЫ | 2006 |

|

RU2326799C2 |

Z ю

иг 2

я

16

Я/АЗ

W4

&/ЛЗ

Авторы

Даты

1992-12-23—Публикация

1990-07-16—Подача