Изобретение относится к промышленности строительных материалов.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ производства гранулированного шлака путем водной грануляции шлакового расплава и последующего сгущения шлаковой пульпы осаждением.

Однако для осуществления способа используются металлические громоздкие барабанные холодильники, длина которых составляет 30 м, либо сочетание коротких барабанов с виброгрохотами с быстроизнашиваемыми фильтрационными сетками. Для доставки обезвоженного шлака на склад необходимо применять конвейеры, занимающие значительные производственные площади. Кроме того, применение известных способов осаждения и фильтрации, даже с вибростимулированием этого процесса, не обеспечивает достаточно глубокого обезвоживания сгущенной шлаковой пульпы.

Целью изобретения является снижение влажности гранулированного шлака, сокращение производственных площадей.

Способ производства гранулированного шлака включает несколько последовательно осуществляемых технологических переделов: водную грануляцию шлакового расплава и три ступени обезвоживания полученной шлаковой пульпы.

Водную грануляцию шлакового расплава осуществляют гидрожелобным способом. Из гидрожелоба образовавшуюся шлаковую пульпу энергией воды подают внутрь наклонного вращающегося барабана - сгустителя. В последнем происходит разделение двух фаз. Под действием сил гравитации вниз осаждаются более тяжелые, чем вода, зерна гранулированного шлака. При вращении барабана они по уклону перемещаются в сторону, противоположную загрузочному проему, к торцовой стенVJ

О) iOO чд

N

ке, где захватываются примыкающими к ней улиточными перегружателями.

Осветленная вода, содержащая небольшое количество взвешенных к ней мелких частиц шлака, перемещается в свободном потоке в противоположном направлении и вытекают из барабана - сгустителя через зазор между гидрожелобом и загрузочным проемом.

Она стекает в водопарогазоотводную, камеру и отводится е систему оборотного водоснабжения. Пары и газы отсасываются из нее в систему газоочистки и конденсации пара. Вместе с зернами гранулированного шлака улиточные перегружатели захватывают и воду, которая заполняет межзерновые пустоты, Этим завершается первая ступень обезвоживания шлаковой пульпы - процесс ее сгущения.

Сгущенную шлаковую пульпу улиточными перегружателями извлекают из барабанного сгустителя и подают в промежуточную емкость, где подвергают виброобработке, например путем использования погружных вибронасадок, и обезвоживанию способом фильтрации, например через сетчатые участки стенок промежуточной емкости.

В результате из пульпы удаляется почти вся свободная вода, которая заполняет пустоты между зернами гранулированного шлака. Сгущенная пульпа теряет связность и приобретает свойства сыпучего материала. На ее поверхности остается только пленка смачивающей воды, для удаления которой необходимо дополнительное воздействие. Этим завершается вторая ступень обезвоживания шлаковой пульпы - удаление большей части свободной воды.

Частично обезвоженный гранулированный шлак попадает в зону ударного воздействия продольных ребер, находящихся на поверхности вращающегося барабана - метателя. Они сообщают еще влажному гранулированному шлаку ускорение, достаточное для отбрасывания влажных зерен гранулированного шлака от вращающегося барабана. При этом происходит диспергирование капельно-жидкой воды. Кроме того, во время разгона и свободного перемещения зерен благодаря сопротивлению воздуха с поверхности зерен как бы сдирается пленка смачивающей воды, которая превращается в небольшие капли.

Под действием инерционных и гравитационных сил зерна гранулированного шлака и капли воды свободно перемещаются по разным траекториям. Более крупные и обладающие большей плотностью зерна гранулированного шлака перемещаются на большие расстояния, чем капли воды, имеющие меньшие размеры и плотность. Из-за этого зерна гранулированного шлака осаждаются на различных участках приемной площадки. Вместе с каплями воды на тот же участок приемной площадки осаждается небольшое количество мелких зерен гранулированного шлака, которые обладают

меньшей инерцией и потому не могут преодолеть сопротивление воздуха. Таким образом , происходит инерционно-гравитационная сепарация влажного гранулированного шлака - разделение его на слабо смоченные зерна гранулированного шлака и воду, загрязненную его мелкими частицами.

Этим завершается третья ступень обезвоживания гранулированного шлака - удаление с поверхности зерен большей части пленки смачивающей воды.

Гранулированный шлак убирают с приемной площадки известными транспортными средствами.

Способ позволяет получить гранулированный шлак с влажностью от 5 до 10%.

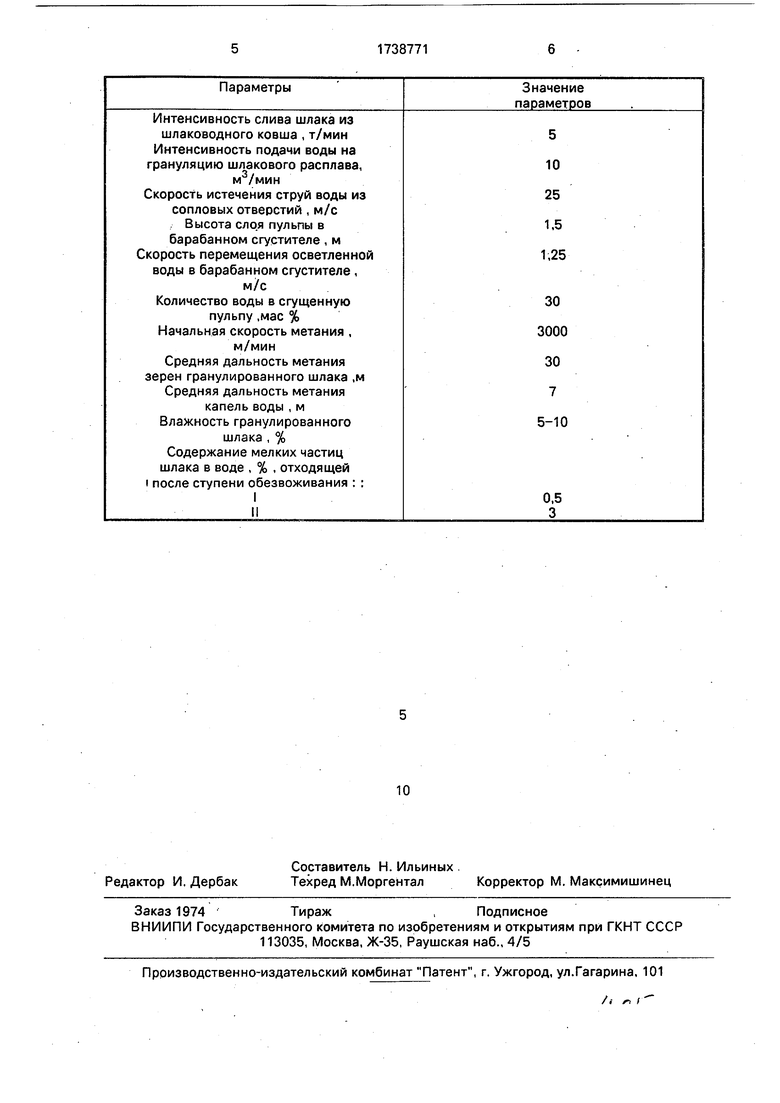

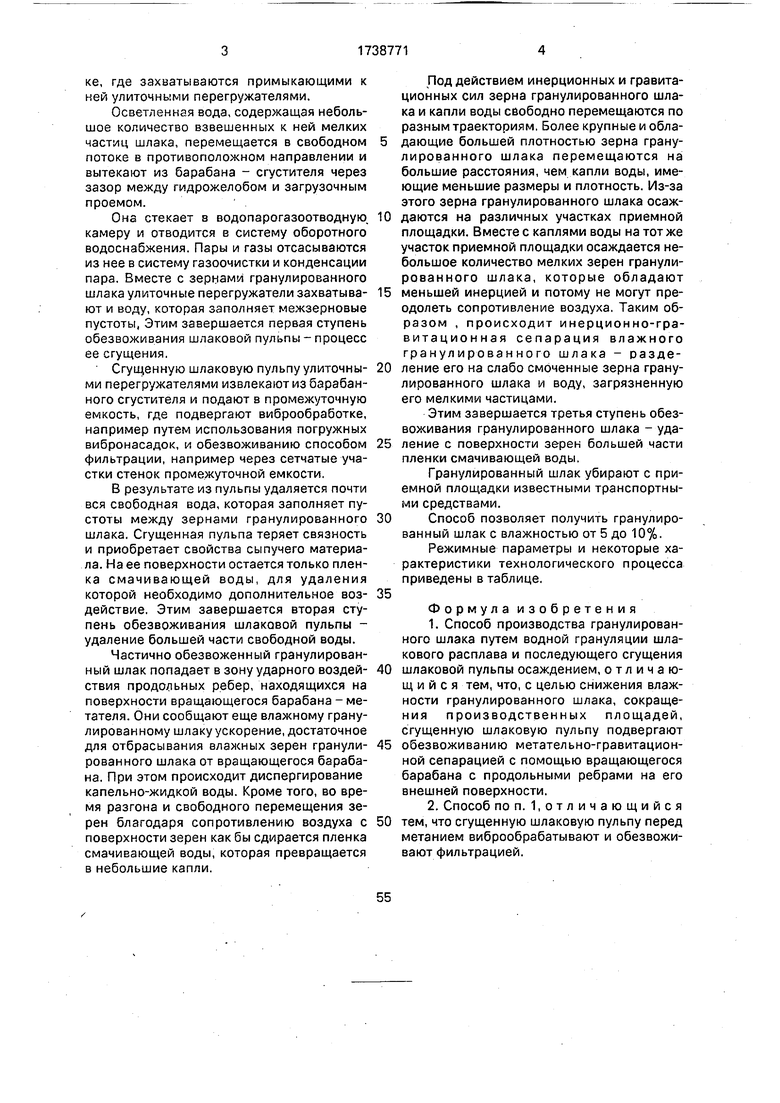

Режимные параметры и некоторые характеристики технологического процесса приведены в таблице.

Формула изобретения

1.Способ производства гранулированного шлака путем водной грануляции шлакового расплава и последующего сгущения

шлаковой пульпы осаждением, отличающийся тем, что, с целью снижения влажности гранулированного шлака, сокращения производственных площадей, сгущенную шлаковую пульпу подвергают

обезвоживанию метательно-гравитацион- ной сепарацией с помощью вращающегося барабана с продольными ребрами на его внешней поверхности.

2.Способ по п. 1,отличающийся тем, что сгущенную шлаковую пульпу перед

метанием виброобрабатывают и обезвоживают фильтрацией.

Параметры

Значение параметров

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства гранулированного шлака | 1990 |

|

SU1766858A1 |

| Установка для производства гранулированного шлака | 1990 |

|

SU1724617A1 |

| Устройство для производства гранулированного шлака | 1988 |

|

SU1608149A1 |

| Устройство для производства гранулированного шлака | 1984 |

|

SU1257065A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1728159A1 |

| Устройство для производства гранулированного шлака | 1988 |

|

SU1622312A1 |

| Способ производства гранулированного шлака во вращающемся барабане и устройство для его осуществления | 1990 |

|

SU1782949A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1759799A1 |

| Устройство для получения гранулированного шлака | 1989 |

|

SU1634649A1 |

| Устройство для охлаждения и обезвоживания гранулированного шлака | 1983 |

|

SU1150237A1 |

Сущность изобретения: ведут водную грануляцию шлакового расплава и сгущают шлаковую пульпу осаждением. Сгущенную шлаковую пульпу подвергают обезвоживанию метательно-гравитационной сепарацией с помощью вращающегося барабана с продольными ребрами на его внешней поверхности. Сгущенную шлаковую пульпу перед метанием виброобрабатывают и обезвоживают фильтрацией. 1 з.п. ф-лы, 1 табл.

Интенсивность слива шлака из

шлаководного ковша , т/мин

Интенсивность подачи воды на

грануляцию шлакового расплава,

м3/мин

Скорость истечения струй воды из сопловых отверстий , м/с

Высота слоя пульпы в

барабанном сгустителе, м

корость перемещения осветленной

воды в барабанном сгустителе,

м/с Количество воды в сгущенную

пульпу,мас % Начальная скорость метания ,

м/мин

Средняя дальность метания

зерен гранулированного шлака ,м

Средняя дальность метания

капель воды , м Влажность гранулированного

шлака , %

Содержание мелких частиц

шлака в воде , % , отходящей

i после ступени обезвоживания : :

I

II

5

10

25

1,5 1,25

30

3000 30

7 5-10

0,5 3

| Устройство для производства гранулированного шлака | 1984 |

|

SU1257065A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-07—Публикация

1990-07-11—Подача