Изобретение относится к устройствам для производства гранулированного шлама из доменных, ферросплавных, никелевых и электротермофосфорных шлаковых расплавов.

Известно использование виброгрохотов с направленными колебаниями для обезвоживания сыпучих материалов, Однако отсутствие специальной оснастки для равномерной загрузки шлаковой пульпой приводит к значительной конечной сплошности гранулированного шлака.

Наиболее близким к предлагаемому является устройство, включающее гидрожелоб, парогазоотводную камеру, двухсекционный барабан с цилиндрическим корпусом и кольцевой торцовой стенкой и выгрузочную камеру. В первой секции барабана

протекает частичное обезвоживание и сгущение шлаковой пульпы отстаиванием, во второй продолжается обезвоживание шламовой пульпы фильтрацией через сетчатую поверхность, закрепленную на вращающемся барабане.

Недостатком известного устройства является значительная влажность получаемого гранулированного шлака, громоздкость устройства.

Цель изобретения - снижение влажности гранулированного шлака, уменьшение габаритных размеров и металлоемкости оборудования.

Это достигается тем, что устройство для производства гранулированного шлака, включающее гидрожелоб, парогазоводоот- водную камеру, вращающийся барабан с

м

IfO

;°°

СП Ю

цилиндрическим корпусом и кольцевой торцовой стенкой, выгрузочную камеру, снабжено расположенным между барабаном и выгрузочной камерой виброгрохотом с двумя рядами фильтровальных поверхностей, под нижней из которых расположен водосборный короб с консолью и жестко прикрепленным к его корпусу со стороны барабана загрузочным лотком, последний выполнен с прилегающими к внуренней поверхности его корпуса и со стороны кольцевой торцовой стенки продольными перфорированными ребрами длиной не более 0,2 длины корпуса, а загрузочный лоток входит в барабан на длину ребер.

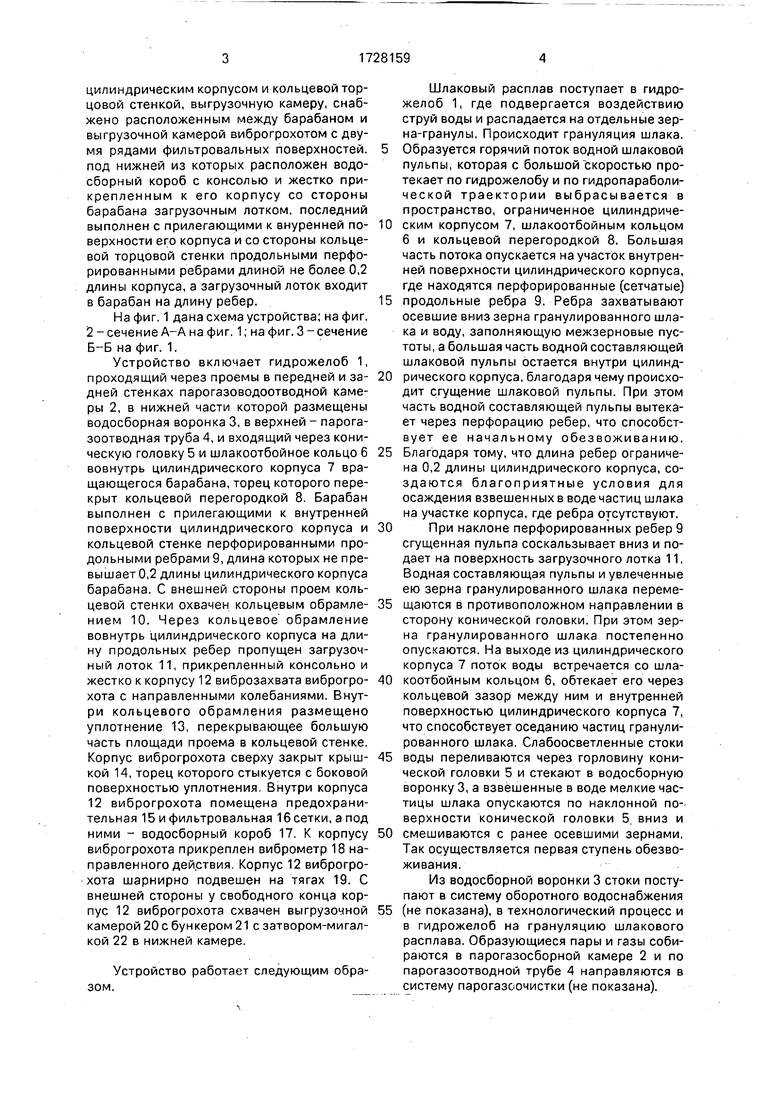

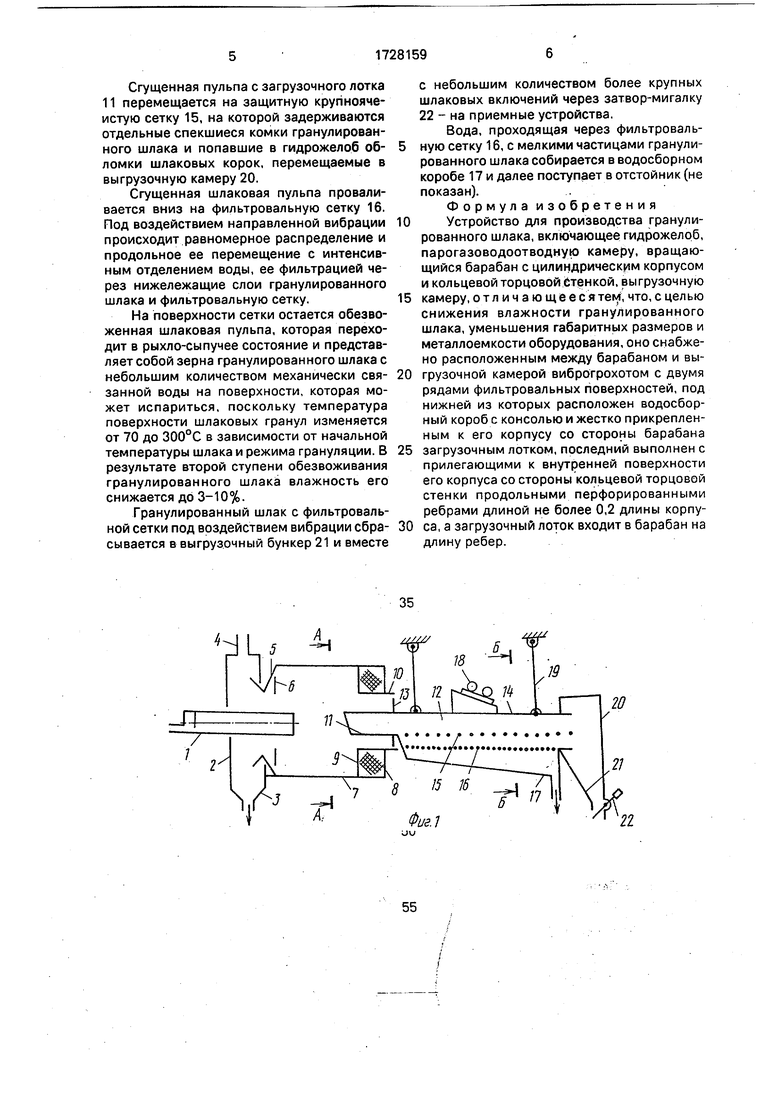

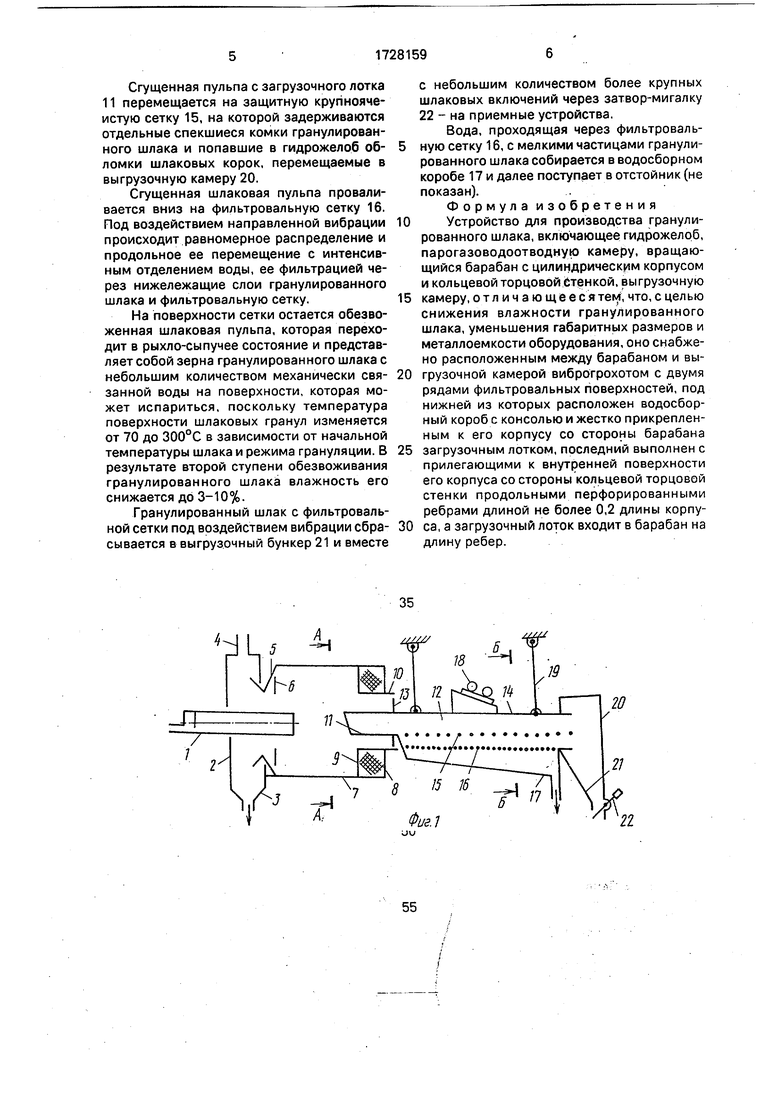

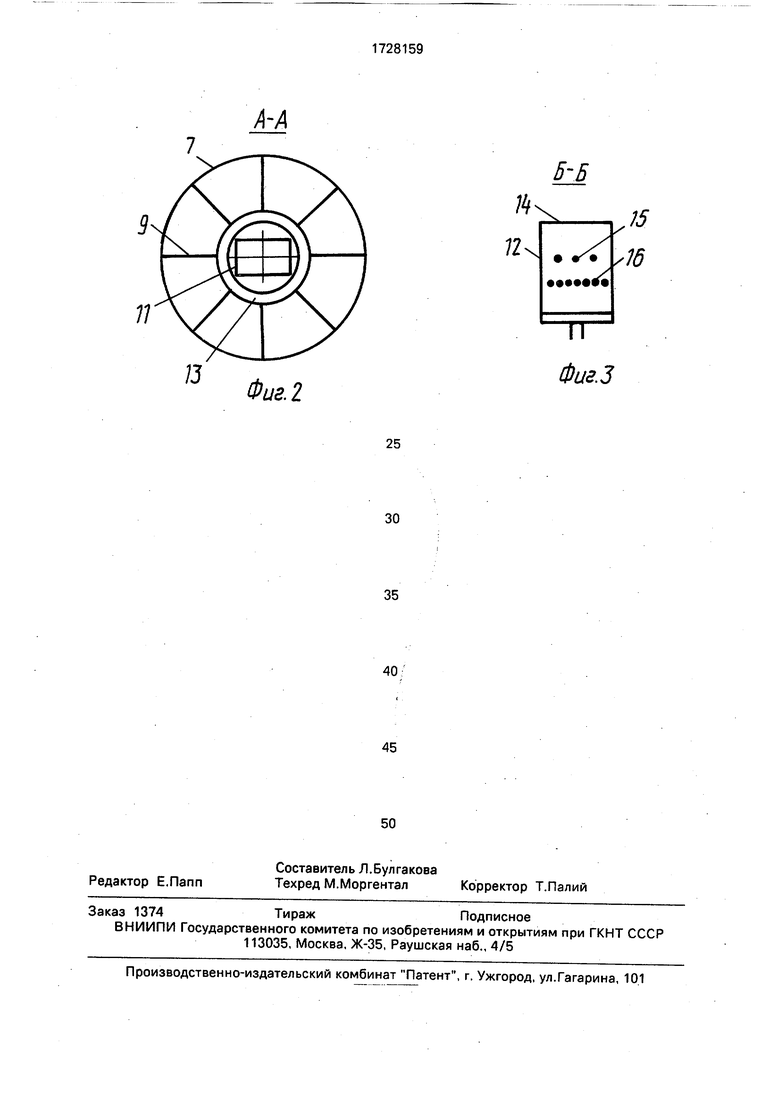

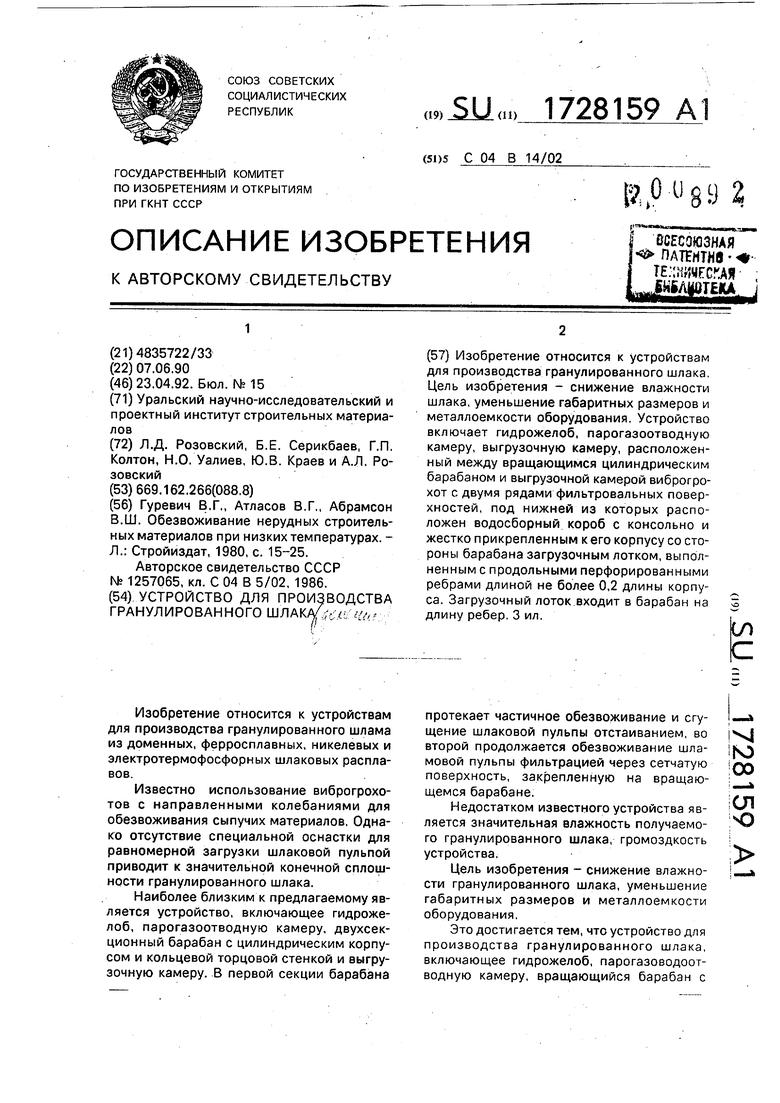

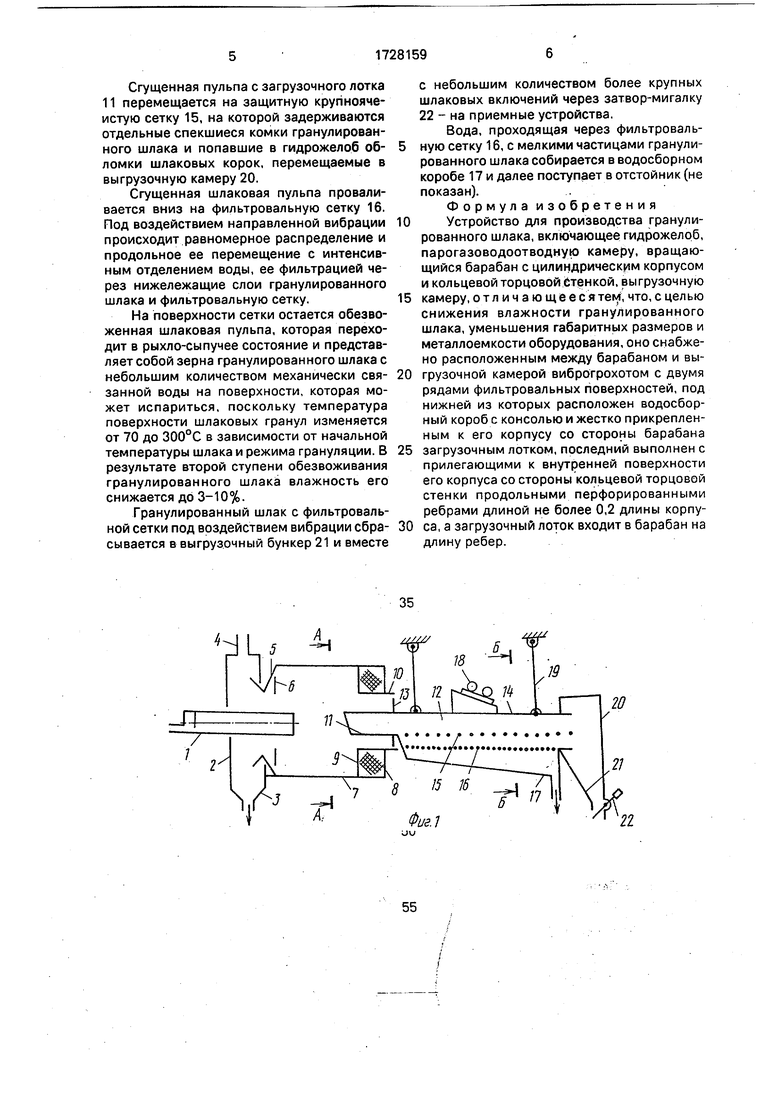

На фиг. 1 дана схема устройства; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Устройство включает гидрожелоб 1, проходящий через проемы в передней и задней стенках парогазоводоотводной камеры 2, в нижней части которой размещены водосборная воронка 3, в верхней - парога- зоотводная труба 4, и входящий через коническую головку 5 и шлакоотбойное кольцо 6 вовнутрь цилиндрического корпуса 7 вращающегося барабана, торец которого перекрыт кольцевой перегородкой 8. Барабан выполнен с прилегающими к внутренней поверхности цилиндрического корпуса и кольцевой стенке перфорированными продольными ребрами 9, длина которых не превышает 0,2 длины цилиндрического корпуса барабана. С внешней стороны проем кольцевой стенки охвачен кольцевым обрамлением 10. Через кольцевое обрамление вовнутрь цилиндрического корпуса на длину продольных ребер пропущен загрузочный лоток 11, прикрепленный консольно и жестко к корпусу 12 виброзахвата виброгрохота с направленными колебаниями, Внутри кольцевого обрамления размещено уплотнение 13, перекрывающее большую часть площади проема в кольцевой стенке. Корпус виброгрохота сверху закрыт крышкой 14, торец которого стыкуется с боковой поверхностью уплотнения. Внутри корпуса 12 виброгрохота помещена предохранительная 15 и фильтровальная 16 сетки, а под ними - водосборный короб 17. К корпусу виброгрохота прикреплен виброметр 18 направленного действия. Корпус 12 виброгрохота шарнирно подвешен на тягах 19. С внешней стороны у свободного конца корпус 12 виброгрохота схвачен выгрузочной камерой 20 с бункером 21 с затвором-мигалкой 22 в нижней камере.

Устройство работает следующим образом.

Шлаковый расплав поступает в гидрожелоб 1, где подвергается воздействию струй воды и распадается на отдельные зерна-гранулы. Происходит грануляция шлака.

Образуется горячий поток водной шлаковой пульпы, которая с большой скоростью протекает по гидрожелобу и по гидропараболи- ческой траектории выбрасывается в пространство, ограниченное цилиндриче0 ским корпусом 7, шлакоотбойным кольцом 6 и кольцевой перегородкой 8. Большая часть потока опускается на участок внутренней поверхности цилиндрического корпуса, где находятся перфорированные (сетчатые)

5 продольные ребра 9, Ребра захватывают осевшие вниз зерна гранулированного шлака и воду, заполняющую межзерновые пустоты, а большая часть водной составляющей шлаковой пульпы остается внутри цилинд0 рического корпуса, благодаря чему происходит сгущение шлаковой пульпы. При этом часть водной составляющей пульпы вытекает через перфорацию ребер, что способствует ее начальному обезвоживанию.

5 Благодаря тому, что длина ребер ограничена 0,2 длины цилиндрического корпуса, создаются благоприятные условия для осаждения взвешенных в воде частиц шлака на участке корпуса, где ребра отсутствуют.

0 При наклоне перфорированных ребер 9 сгущенная пульпа соскальзывает вниз и подает на поверхность загрузочного лотка 11. Водная составляющая пульпы и увлеченные ею зерна гранулированного шлака переме5 щаются в противоположном направлении в сторону конической головки При этом зерна гранулированного шлака постепенно опускаются. На выходе из цилиндрического корпуса 7 поток воды встречается со шла0 коотбойным кольцом 6, обтекает его через кольцевой зазор между ним и внутренней поверхностью цилиндрического корпуса 7, что способствует оседанию частиц гранулированного шлака. Слабоосветленные стоки

5 воды переливаются через горловину конической головки 5 и стекают в водосборную воронку 3, а взвешенные в воде мелкие частицы шлака опускаются по наклонной по-- верхности конической головки 5. вниз и

0 смешиваются с ранее осевшими зернами. Так осуществляется первая ступень обезвоживания.

Из водосборной воронки 3 стоки поступают в систему оборотного водоснабжения

5 (не показана), в технологический процесс и в гидрожелоб на грануляцию шлакового расплава. Образующиеся пары и газы собираются в парогазосборной камере 2 и по парогазоотводной трубе 4 направляются в систему парогазоочистки (не показана).

Сгущенная пульпа с загрузочного лотка 11 перемещается на защитную крупноячеистую сетку 15, на которой задерживаются отдельные спекшиеся комки гранулированного шлака и попавшие в гидрожелоб об- ломки шлаковых корок, перемещаемые в выгрузочную камеру 20.

Сгущенная шлаковая пульпа проваливается вниз на фильтровальную сетку 16. Под воздействием направленной вибрации происходит равномерное распределение и продольное ее перемещение с интенсивным отделением воды, ее фильтрацией через нижележащие слои гранулированного шлака и фильтровальную сетку.

На поверхности сетки остается обезвоженная шлаковая пульпа, которая переходит в рыхло-сыпучее состояние и представляет собой зерна гранулированного шлака с небольшим количеством механически свя- занной воды на поверхности, которая может испариться, поскольку температура поверхности шлаковых гранул изменяется от 70 до 300°С в зависимости от начальной температуры шлака и режима грануляции. В результате второй ступени обезвоживания гранулированного шлака влажность его снижается до 3-10%.

Гранулированный шлак с фильтровальной сетки под воздействием вибрации сбра- сывается в выгрузочный бункер 21 и вместе

с небольшим количеством более крупных шлаковых включений через затвор-мигалку 22 - на приемные устройства.

Вода, проходящая через фильтровальную сетку 16, С мелкими частицами гранулированного шлака собирается в водосборном коробе 17 и далее поступает в отстойник (не показан)..

Формула изобретения Устройство для производства гранулированного шлака, включающее гидрожелоб, парогазоводоотводную камеру, вращающийся барабан с цилиндрическим корпусом и кольцевой торцовой етенкой, выгрузочную камеру, от л и ч ающеесятем, что, с целью снижения влажности гранулированного шлака, уменьшения габаритных размеров и металлоемкости оборудования, оно снабжено расположенным между барабаном и выгрузочной камерой виброгрохотом с двумя рядами фильтровальных поверхностей, под нижней из которых расположен водосборный короб с консолью и жестко прикрепленным к его корпусу со стороны барабана загрузочным лотком, последний выполнен с прилегающими к внутренней поверхности его корпуса со стороны кольцевой торцовой стенки продольными перфорированными ребрами длиной не более 0,2 длины корпуса, а загрузочный лоток входит в барабан на длину ребер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства гранулированного шлака | 1990 |

|

SU1766858A1 |

| Устройство для производства гранулированного шлака | 1984 |

|

SU1257065A1 |

| Устройство для производства гранулированного шлака | 1988 |

|

SU1608149A1 |

| Установка для производства гранулированного шлака | 1990 |

|

SU1724617A1 |

| Способ производства гранулированного шлака | 1990 |

|

SU1738771A1 |

| Устройство для производства гранулированного шлака | 1975 |

|

SU543632A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1759799A1 |

| Устройство для производства гранулированного шлака | 1988 |

|

SU1622312A1 |

| Устройство для производства шлаковой пемзы | 1985 |

|

SU1337359A1 |

| Установка для грануляции шлаковыхРАСплАВОВ | 1979 |

|

SU808411A1 |

Изобретение относится к устройствам для производства гранулированного шлака. Цель изобретения - снижение влажности шлака, уменьшение габаритных размеров и металлоемкости оборудования. Устройство включает гидрожелоб, парогазоотводную камеру, выгрузочную камеру, расположенный между вращающимся цилиндрическим барабаном и выгрузочной камерой виброгрохот с двумя рядами фильтровальных поверхностей, под нижней из которых расположен водосборный короб с консольно и жестко прикрепленным к его корпусу со стороны барабана загрузочным лотком, выполненным с продольными перфорированными ребрами длиной не более 0,2 длины корпуса. Загрузочный лоток.входит в барабан на длину ребер. 3 ил. со

| Гуревич В.Г., Атласов В.Г., Абрамсон В.Ш | |||

| Обезвоживание нерудных строительных материалов при низких температурах | |||

| - Л.: Стройиздат, 1980, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Устройство для производства гранулированного шлака | 1984 |

|

SU1257065A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-23—Публикация

1990-06-07—Подача