fe

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРАВЛИЧЕСКОГО ВЯЖУЩЕГО | 1992 |

|

RU2074133C1 |

| АРБОЛИТОВАЯ СМЕСЬ | 1995 |

|

RU2091345C1 |

| ШЛАКОЩЕЛОЧНЫЙ МАТЕРИАЛ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2743159C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2614830C2 |

| СЫРЬЕВАЯ ФОРМОВОЧНАЯ СМЕСЬ | 1997 |

|

RU2114087C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2470900C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2014 |

|

RU2556739C1 |

| МИНЕРАЛЬНОЕ ВЯЖУЩЕЕ | 2008 |

|

RU2358930C1 |

| БЕЗОБЖИГОВОЕ ВЯЖУЩЕЕ | 2001 |

|

RU2212383C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471745C2 |

Изобретение относится к составам сырьевых смесей для получения щелочных вяжущих и может быть использовано в промышленности строительных материалов, С целью получения высококачественной модификации искусственного шлака, имеющего постоянный химический и минералогический состав, низкую температуру плавления t 1180-1350°С, короткий цикл производства 1,5- 2ч до полного расплавления, высокое содержание стеклофа- зы 98-100%, насыпную плотность 640-700 кг/м3, модуль основности 1,31-1,83 и коэффициент качества Кк 2,2-2.9, сырьевая смесь содержит, мас.%: дефекат - отход производства сахара 67-74, супесь - остальное. 1 табл.

Изобретение относится к составам сырьевых смесей дли получения вяжущего гидратационногц твердения и может быть использовано в промышленности строительных материалов.

Из патентной литературы известно техническое решение - сырьевая смесь для получения цементного клинкера, включающая компоненты, мас.%:

Красный шлам отход производства

глинозема из

бокситов Зола от сжигания

каменного угля

Отход сахарного

производства

Недостатком данной сырьевой смеси является сложная технология производства и низкая прочность получаемого вяжущего,

8-19

Целью изобретения является упрощение технологии производства и повышение прочности вяжущего.

Поставленная цель достигается тем, что сырьевая смесь содержит отход сахарного производства - дефект и алюмосиликатную добавку - супесь с содержанием оксида железа 12,62% при следующем содержании компонентов, мас.%

Дефекат 67-74

СупесьОстальное,

ч Отход производства сахара - дефекат представляет собой карбонатную пород/ следующего состава, мас.%:

Карбонат кальция74,2

Сахароза2,0

Безазотистые

органические вещества9,5

Азотистые органические

вещества5,9

Известь в виде солей

№

различных кислот2,8

ПектинU

Прочие минеральные

вещества, включая

фосфорную кислоту3,9

Супесь имеет следующий состав, мас.%:

SlOa52,6

21,14

РеаОз 12,62

ТЮ20,77

СаО1,42

МдО0,45

К202,43

50з0,3

потери при прокаливании - 8,4.

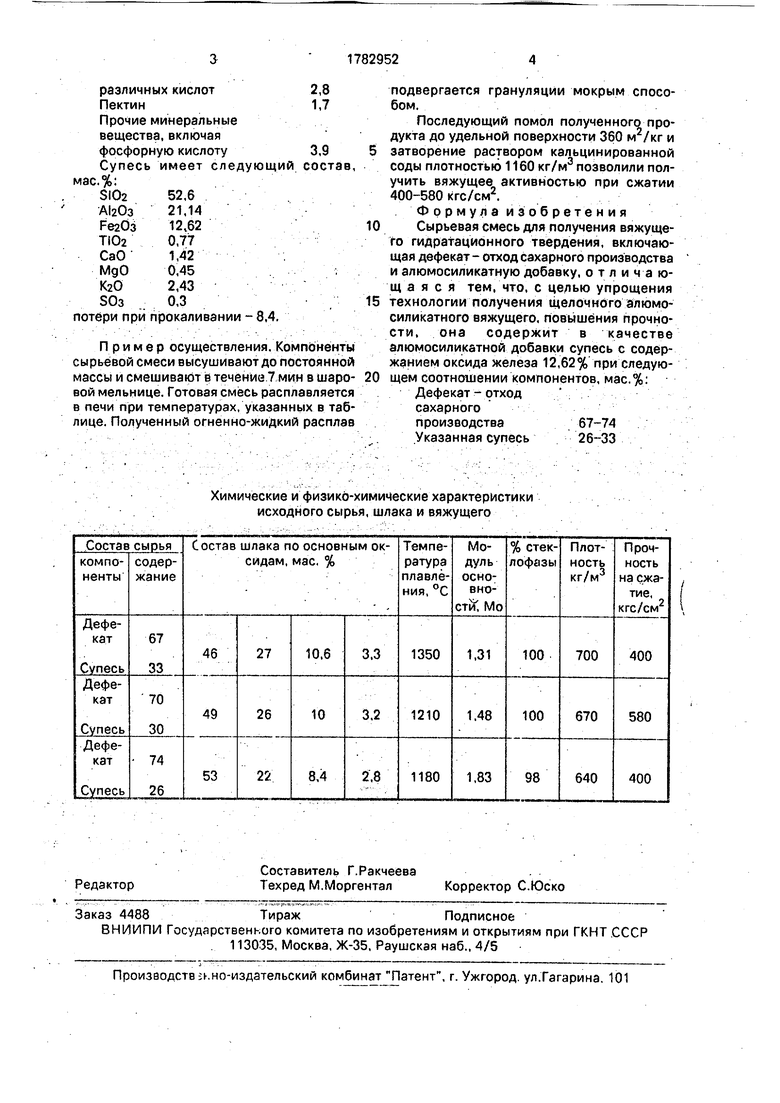

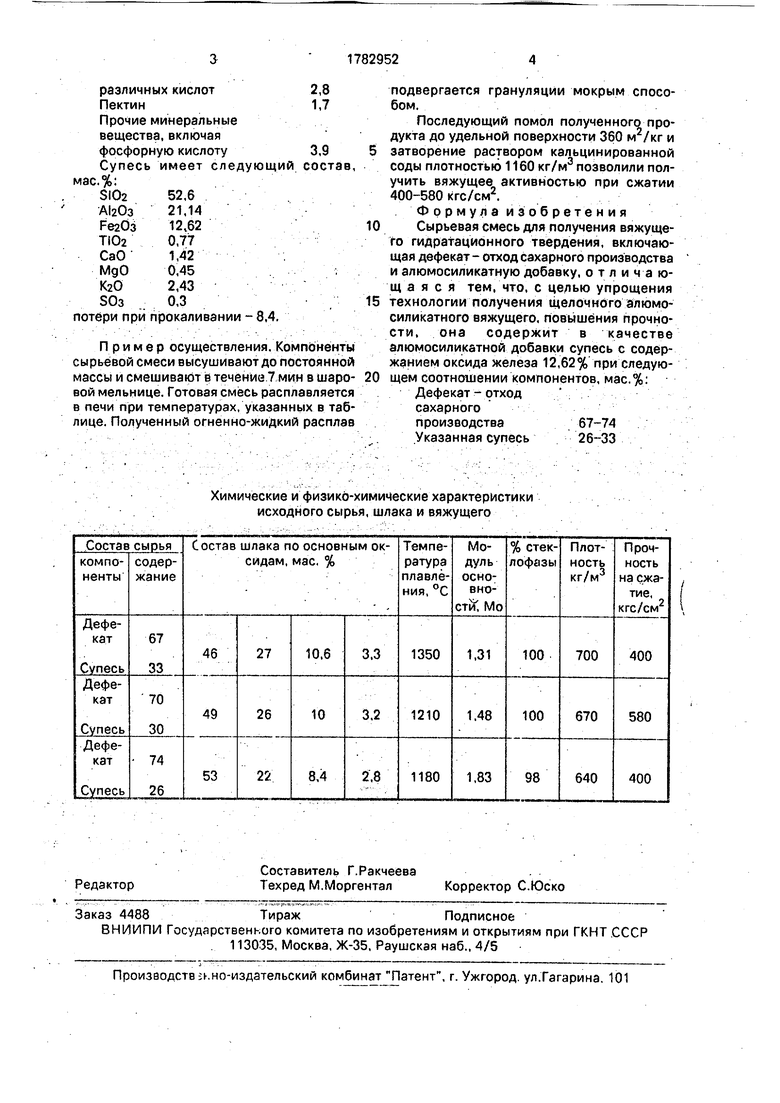

Пример осуществления. Компоненты сырьевой смеси высушивают до постоянной массы и смешивают в течение 7 мин в шаровой мельнице. Готовая смесь расплавляется в печи при температурах, указанных в таблице. Полученный огненно-жидкий расплав

Химические и физико-химические характеристики исходного сырья, шлака и вяжущего

подвергается грануляции мокрым способом.

Последующий помол полученного продукта до удельной поверхности 360 м2/кг и затворение раствором кальцинированной соды плотностью 1160 кг/м3 позволили получить вяжущее активностью при сжатии 400-580 кгс/см2.

Формула изобретения Сырьевая смесь для получения вяжущего гидратационного твердения, включающая дефекат- отход сахарного производства и алюмосиликатную добавку, отличающаяся тем, что, с целью упрощения технологии получения щелочного алюмо- силикатного вяжущего, повышения прочности, она содержит в качестве алюмосиликатной добавки супесь с содержанием оксида железа 12,62% при следую- щем соотношении компонентов, мас.%:

Дефекат - отход

сахарного

производства67-74

Указанная супесь26-33

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для получения цементного клинкера | 1988 |

|

SU1551680A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-12-23—Публикация

1991-01-22—Подача