Изобретение относится к листопрокатному производству и может быть использовано при холодной прокатке полос на непрерывных станах.

Известен способ прокатки полос, предусматривающий перераспределение обжатий по толщине полосы, который осуществляется путем рассогласования скоростей рабочих валков. Причем в каждом последующем проходе рассогласование скоростей меняется на обратное. Однако способ не исключает уточнение наклепанных боковых кромок, в результате чего в них появляются трещины и разрывы, а следовательно уменьшается выход годного.

Наиболее близким по технической сущности к предлагаемому решению является способ холодной прокатки полос, включающий деформацию в последней клети нелре- рывного стана с рассогласованием окружных скоростей рабочих валков с периодическим изменением рассогласования скоростей на обратное.

В то же время этот способ не учитывает качество подготовки боковых кромок подката, что приводит к их растрескиванию в процесс прокатки и снижению выхода годного,

Целью изобретения является повышение выхода годного путем снижения растре- скивания обрезанных кромок прокатываемых полос.

Это достигается тем, что при отношении высоты зоны среза Нр боковой кромки к толщине полосы Н-НР/Н 0,65 прокатку осуществляют при взаимодействии поверхности полосы со стороны зоны скола с валком, имеющим меньшую окружную скорость, а при отношении ,8 при взаимодействии поверхности полосы со стороны зоны среза с тем же валком.

Предлагаемый способ осуществляют следующим образом. Перед задачей очередной полосы в валки определяют величину отношения Нр/Н, характеризующую состояние ее боковых кромок. Выше уже отмечалось, что максимальное упрочнение

сл

С

00

ь. ю

XJ

кромки при ее подрезе имеет место на границе зон скола и среза. Очевидно, что наилучшая пластичность кромки может быть достигнута при получении на участке реза зоны скола, с отношением ,1-0,2. Однако выдержать такое соотношение при подрезке кромок весьма затруднительно, т.к. эта величина обусловлена качеством заточки и износом дисковых ножей. Опыт под- р ез ки кромок подката на дисковых ножницах показывает, что превалирующая величина отношения НР/Н лежит в пределах 0,65-0,8. В связи с этим, если отношение Нр/Н не превышает 0,65...0,8, то меньшую окружную скорость назначают со стороны зоны скола. И наоборот, при ,65...0,8 меньшую окружную скорость устанавливают со стороны валка,смежного с поверхностью полосы со стороны зоны среза.

Значения ,65 и ,8 являются строгими границами для установки большей величины обжатия со стороны соответствующей зоны. При этом установка большего обжатия со стороны зоны скола при Нр/Н :Ј0,65 и со стороны зоны среза при ,8 производится независимо от состояния ножей, эксплуатируемых при подрезке, марки стали прокатываемых полос, их сортамента и пр. Объясняется это тем, что при Нр/Н 0,65 большая пластичность кромки расположена со стороны зоны скола, а при ,8 участок с большей пластичностью переходит на зону среза. В случае же, если 0, 0,8 установка большего обжатия со стороны зон скола или среза определяется опытным путем. Например, по результатам прокатки части рулона или одного рулона из партии.

Перераспределение обжатий производят с помощью вертикальной скоростной асимметрии. При этом для соотношения Нр/Н 0,65...0,8 ведущим валком (вращающимся с большей скоростью) является валок, смежный с зоной среза, а при ,65...0,8 ведущий валок - это валок, смежный с зоной скола. Изменение рассогласования скорости на обратное производят не периодически, через определенное количество прокатанных полос, а в зависимости от величины соотношения зоны среза и зоны скола на подрезанных кромках, т.е. в зависимости от величины НР/Н.

Пример. Опробование заявляемого способа осуществлялось на пятиклетевом стане 1700 холодной прокатки. С этой целью было прокатано 1250 т металла из ст. 08кп, 2,5-0,5 х 1000 мм. Величину асимметрии в последней клети стана устанавливали в пределах 8-10% с помощью рассогласовзния скоростей рабочих валков.При этом 530 i металла было прокатано по известному способу, с изменением положения ведущего валка на каждой третей полосе и 720 т ме

талла - по предлагаемому способу.

Перед задачей подката в стан для каждого рулона определяли величину соотношения зон скола и среза на его подрезанных боковых кромках, после чего

устанавливали положение ведущего и ведомого валков в последней клети стана. Ру- лоны с Нр/Н S 0,65...0,8 прокатывали с преимущественным обжатием со стороны валка, смежного с зоной скола, т.е. верхний

валок назначался ведущим, а нижний ведомым. Рулоны с отношением ,8 на кромках прокатывали с обратной асимметрией: ведущий валок - нижний, ведомый - верхний.

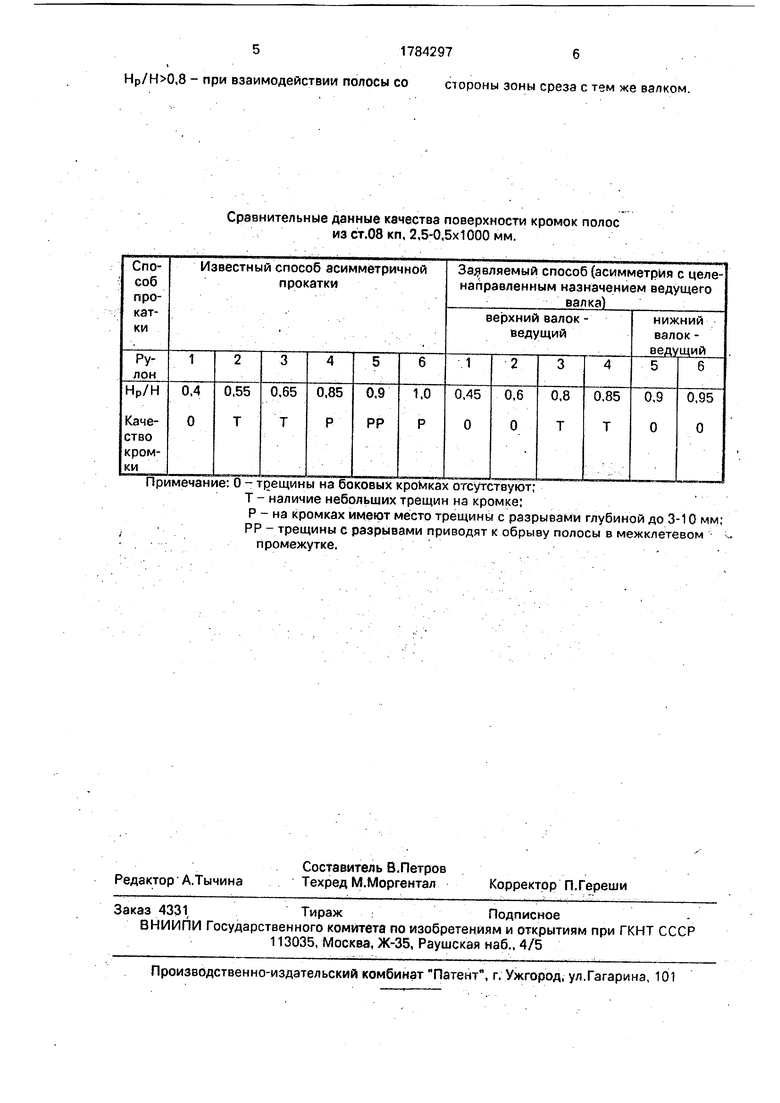

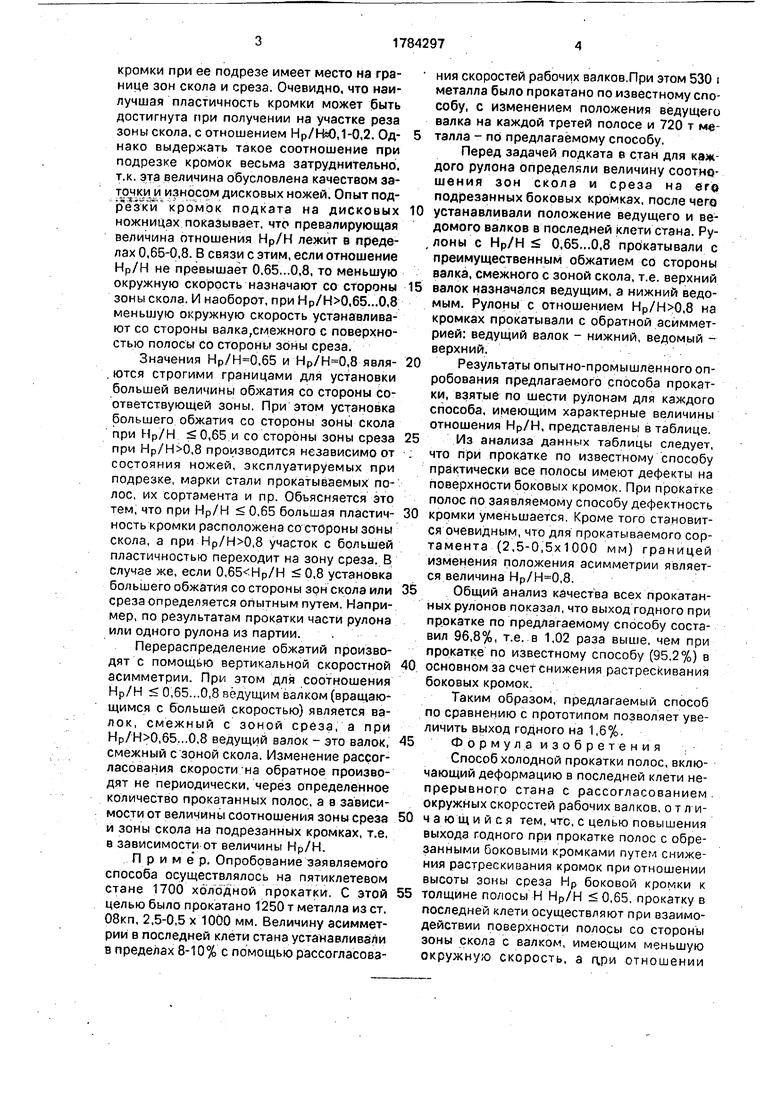

Результаты опытно-промышленного опробования предлагаемого способа прокатки, взятые по шести рулонам для каждого способа, имеющим характерные величины отношения Нр/Н, представлены в таблице.

Из анализа данных таблицы следует,

что при прокатке по известному способу практически все полосы имеют дефекты на поверхности боковых кромок. При прокатке полос по заявляемому способу дефектность

кромки уменьшается. Кроме того становится очевидным, что для прокатываемого сортамента (2,5-0,5x1000 мм) границей изменения положения асимметрии является величина ,8.

Общий анализ качества всех прокатанных рулонов показал, что выход годного при прокатке по предлагаемому способу составил 96,8%, т.е. в 1,02 раза выше, чем при прокатке по известному способу (95,2%) в

основном за счет снижения растрескивания боковых кромок.

Таким образом, предлагаемый способ по сравнению с прототипом позволяет увеличить выход годного на 1,6%.

Формула изобретения

Способ холодной прокатки полос, включающий деформацию в последней клети непрерывного стана с рассогласованием окружных скоростей рабочих валков, о т л ичающийся тем, что, с целью повышения выхода годного при прокатке полос с обрезанными боковыми кромками путем снижения растрескивания кромок при отношении высоты зоны среза Нр боковой кромки к

толщине полосы Н НР/Н 0,65, прокатку в последней клети осуществляют при взаимодействии поверхности полосы со стороны зоны скола с валком, имеющим меньшую окружную скорость, а П.РИ отношении

51784297б

,8 - при взаимодействии полосы со стороны зоны среза с тем же валком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ПОЛОС | 2013 |

|

RU2511159C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ШИРОКИХ ПОЛОС | 2004 |

|

RU2274504C1 |

| Способ прокатки широких полос | 1984 |

|

SU1186294A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ПОЛОСЫ ИЛИ ЛИСТА | 1997 |

|

RU2208485C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2013 |

|

RU2534693C1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| Валковые узлы непрерывного прокатного стана | 1988 |

|

SU1646635A1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

Использование: холодная прокатка полос на непрерывных станах. Сущность изобретения: деформацию в последней клети непрерывного стана осуществляют рассогласованием окружных скоростей рабочих валков. При отношении высоты зоны среза Нр боковой кромки к толщине полосы Н- ,65 прокатку в последней клети осуществляют при взаимодействии поверхности полосы со стороны зоны скола с валком, имеющим меньшую окружную скорость, а при отношении ,8 - при взаимодействии поверхности полосы со стороны зоны среза с тем же валком. 1 табл.

Сравнительные данные качества поверхности кромок полос из ст.08 кп, 2,5-0,5x1000 мм.

| Способ прокатки полос | 1982 |

|

SU1061861A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-06-12—Подача