Изобретение относится к прокатному производству и может быть использовано при горячей прокатке металла на непрерывных широкополосных станах.

Цель изобретения - уменьшение изги ба передних концов полос при выходе из валков.

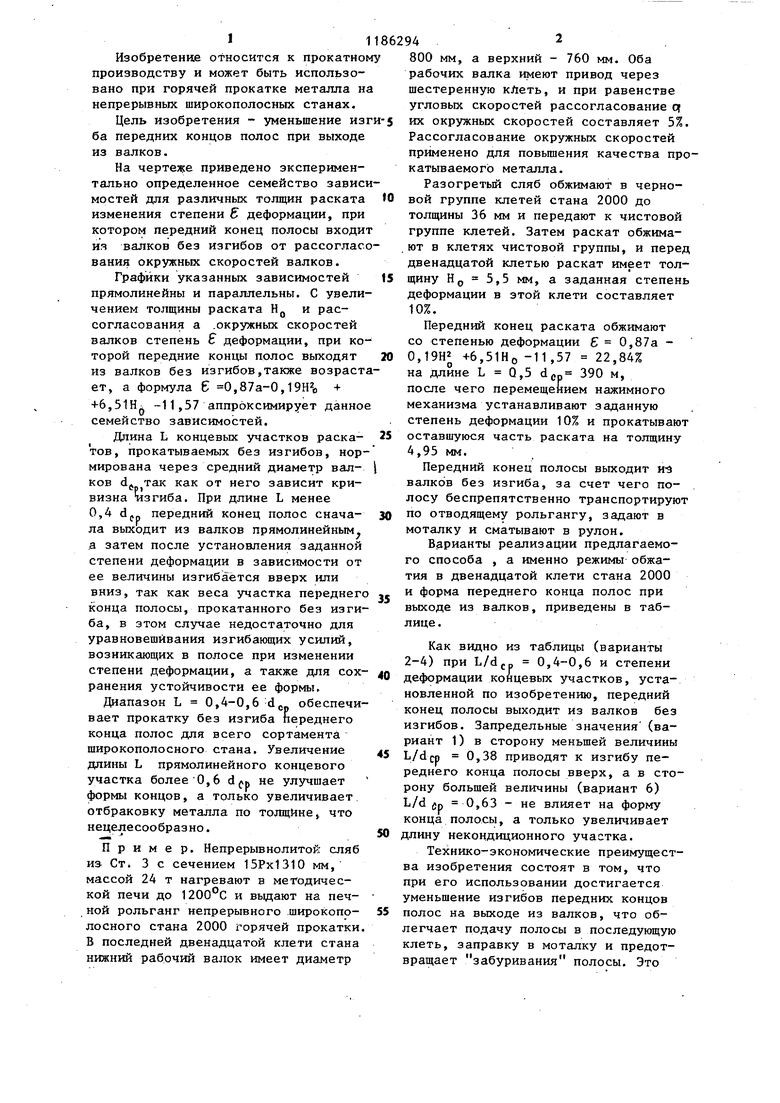

На чертеже приведено экспериментально определенное семейство зависимостей для различных толщин раската изменения степени 8 деформации, при котором передний конец полосы входит ия валков без изгибов от рассогласования окружных скоростей валков.

Графики указанных зависимостей прямолинейны и параллельны. С увеличением толщины раската Н и рассогласования а .окружных скоростей валков степень деформации, при которой передние концы полос выходят из валков без изгибов,также возрастает, а формула 6 0,87а-0,19Н2о + +6,51Н;, -11,57 аппроксимирует данное семейство зависимостей. Длина L концевых участков раскатов, прокатываемых без изгибов, нор мирована через средний диаметр валков dj, так как от него зависит криI изгиба. При длине L визна изгиба. При длине L менее 0,4 dp передний конец полос сначала выходит из валков прямолинейным а затем после установления заданной степени деформации в зависимости от ее величины изгибается вверх или вниз, так как веса участка переднег конца полосы, прокатанного без изги ба, в этом случае недостаточно для уравновешивания изгибающих усилий, возникающих в полосе при изменении степени деформации, а также для сох ранения устойчивости ее формы. Диапазон L 0,4-0,6dg- обеспечи вает прокатку без изгиба переднего конца полос для всего сортамента широкополосного стана. Увеличение длины L прямолинейного концевого участка более 0,6 d (чр не улучшает формы концов, а только увеличивает. отбраковку металла по толщине, что нецелесообразно. Пример. Непрерывнолитой сляб иэ Ст 3 с сечением 15Рх1310 мм, массой 24 т нагревают в методической печи до 1200°С и выдают на печной рольганг непрерывного широкополосного стана 2000 горячей прокатки В последней двенадцатой клети стана нижний рабочий валок имеет диаметр

800 мм, а верхний - 760 мм. Оба рабочих валка имеют привод через шестеренную кЛеть, и при равенстве угловых скоростей рассогласование q их окружных скоростей составляет 5%. Рассогласование окружных скоростей применено для повышения качества прокатываемого металла.

Разогретый сляб обжимают в черновой группе клетей стана 2000 до толщины 36 мм и передают к чистовой группе клетей. Затем раскат обжимают в клетях чистовой группы, и перед двенадцатой клетью раскат имеет толщину Нр 5,5 мм, а заданная степень деформации в этой клети составляет 10%.

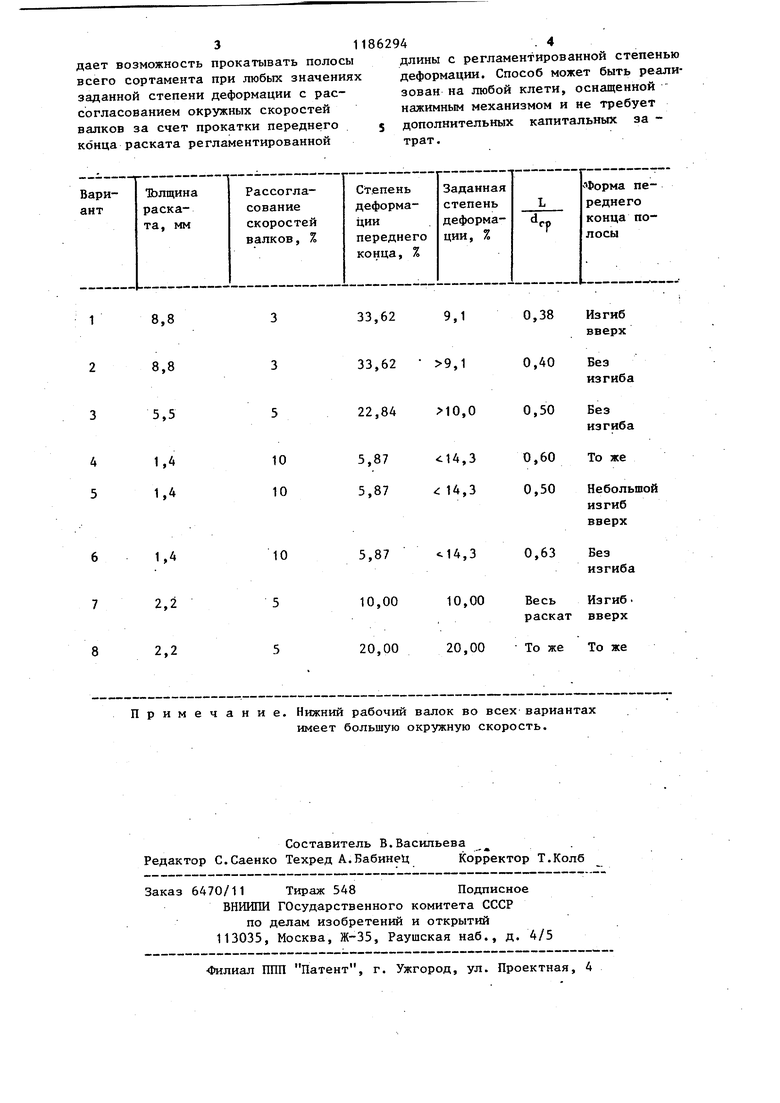

Передний конец раската обжимают со степенью деформации С 0,87а 0,19Н2 +6,51Но -11,57 22,84% на длине L 0,5 dgp 390 м, после чего перемещением нажимного механизма устанавливают заданную степень деформации 10% и прокатывают оставшуюся часть раската на толщину 4,95 мм. Передний конец полосы выходит и-3 валков без изгиба, за счет чего полосу беспрепятственно транспортируют по отводящему рольгангу, задают в моталку и сматывают в рулон. Варианты реализации предлагаемого способа , а именно режимы обжатия в двенадцатой клети стана 2000 и форма переднего конца полос при выходе из валков, приведены в таблице. Как видно из таблицы (варианты 2-4) при L/djp 0,4-0,6 и степени деформации концевых участков, установленной по изобретению, передний конец полосы выходит из валков без изгибов. Запредельные значения (вариант 1) в сторону меньшей величины L/dfo 0,38 приводят к изгибу переднего конца полосы вверх, а в сторону большей величины (вариант 6) L/d ср 0,63 - не влияет на форму конца полосы, а только увеличивает длину некондиционного участка. Технико-экономические преимущества изобретения состоят в том, что при его использовании достигается уменьшение изгибов передних концов полос на выходе из валков, что облегчает подачу полосы в последующую клеть, заправку в моталку и предотвращает забуривания полосы. Это

3 1186294.4

дает возможность прокатывать полосыдлины с регламентированной степенью

всего сортамента при любых значенияхдеформации. Способ может быть реализаданной степени деформации с рас-зован на любой клети, оснащенной согласованием окружных скоростейнажимным механизмом и не требует

валков за счет прокатки переднегоj дополнительных капитальных за конца раската регламентированнойтрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки колес | 1984 |

|

SU1251982A1 |

| Способ прокатки полос | 1984 |

|

SU1235562A1 |

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2203747C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2008 |

|

RU2398641C2 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| Способ прокатки полос | 1985 |

|

SU1251983A1 |

| Способ прокатки и транспортировки тонких полос по отводящему рольгангу широкополосного стана | 2020 |

|

RU2743386C1 |

| Способ прокатки листового металла | 1987 |

|

SU1470370A1 |

| Способ горячей прокатки полос на широкополосовом стане | 1981 |

|

SU990351A1 |

СПОСОБ ПРОКАТКИ ШИРОКИХ ПОЛОС, включающий обжатие раската приводными валками с рассогласованием их окружных скоростей, отличающийся тем, что, с целью уменьщения изгиба передних концов полос при выходе из валков, передние участки полосы длиной 0,4-0,6 среднего диаметра валков обжимают со степенью деформации, определяемой по формуле ,87а - 0,19Н2 + 6,51Но - 11,57 где - степень деформации переднего участка полосы; а - рассогласование окружных скоростей валков; О) Нр - толщина полосы. 5Юtf Рассогмкаванче окруттт сюуюстеи а, /. 20

Примечание. Нижний рабочий валок во всех- вариантах имеет большую окружную скорость.

| Способ прокатки толстых листов | 1979 |

|

SU891185A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прокатки широких полос илиСТОВ | 1979 |

|

SU839625A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прокатки гладких листов в четырехвалковой клети | 1981 |

|

SU984517A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-23—Публикация

1984-01-09—Подача