Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

| Способ прокатки толстых листов | 1989 |

|

SU1696016A1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| Способ горячей прокатки листов и полос с подстуженной поверхностью | 1985 |

|

SU1258522A1 |

| Способ прокатки листов | 1981 |

|

SU1014601A1 |

| Способ прокатки цилиндрических слитков | 1991 |

|

SU1795916A3 |

| Способ прокатки листов | 1990 |

|

SU1726078A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Способ прокатки полос | 1984 |

|

SU1214256A1 |

Изобретение относится к области обработки металлов давлением, преимущественно к реверсивной прокатке толстых листов. Цель изобретения - повышение качества листов путем исключения изгиба переднего конца. Способ состоит в том, что определяют для каждого пропуска длину шага деформации, формируют задний конец раската прокаткой на клин в пропуске, предшествующем пропуску с относительной длиной очага деформации Lд/Hср*981,7 до получения оптимальной толщины, после чего оставшийся участок раската докатывают с постоянным обжатием на полученную оптимальную толщину, причем прокатку на клин начинают при длине недокатанной части, определяемой по формуле. Способ позволяет увеличить производительность на 11%. 2 табл.

Изобретение относится к области обработки металлов давлением, преимущественно к реверсивной прокатке толстых листов.

Целью изобретения является повышение качества листов путем исключения изгиба переднего конца.

Способ состоит в том, что определяют для каждого пропуска величину отношения 1д/пСр, формирование части участка заднего конца раската прокаткой на клин ведут в пропуске, предшествующем пропуску с относительной длиной очага деформации 1д/пСр 1,7 до получения оптимальной толщины, не меньшей предусмотренной после прокатки в последующем пропуске и ограниченной допустимым силовым нагружени- ем прокатной клети, после чего оставшийся участок раската докатывают с постоянным

обжатием на полученную оптимальную толщину, причем прокатку на клин начинают при длине недокатанной части, определяемой по формуле

i .JMTESLO) №SeL 1 ., к..,/ь, т;,/,,.

и заканчивают формирование клиновидного участка раската при длине оставшейся недокатанной части, определяемой вторым слагаемым приведенной расчетной зависимости,

где i - индекс обозначения номера текущего пропуска;

hi-i +ni пср| ясредняя высота

очага деформации;

пм, hi, hi+i - толщина переднего конца выходящего из валков раската в предшестО

о VI ю ел

00

вующем, текущем и последующем пропусках;

YR-Ah - длина очага деформации в текущем пропуске; R - радиус рабочих валков; hi Им - hi - обжатие в текущем пропуске;

Оъ. i + 1 предел текучести материала раската на растяжение (временное сопротивление) при температуре последующего пропуска;

р- плотность материала раската; g - ускорение свободного падения; vi - линейная скорость вращения валков в текущем пропуске;

Ун.у. - скррость сближения нагруженных валков;

5 hi-дополнительное обжатие заднего конца раската в текущем пропуске;

PI - сила прокатки полосы с обжатием Ahi:

Сил - модуль жесткости клети. Экспериментально установлено, что при 1д/пСр 1.7 передний конец выходит из валков прямолинейно или с незначительным изгибом, и нет необходимости в предварительном формировании концов раската. При 1д/пср 1,7 наблюдается существенный изгиб выходящего конца Поэтому предварительное формирование переднего конца целесообразно не во всех пропусках, а в тех, после которых lfl/hcp 1,7. Этим самым обеспечивается минимизация частости предварительного формирования концов раската. После реверса валков сформированный участок раската обжимается на меньшую величину, чем он бы обжимался без предварительного формирования в предшествующем пропуске. Достигнутое снижение величины отношения 1д/Нср 1,7 для переднего конца гарантирует его прямолинейный выход из валков. При этом требуемая толщина готового листа обеспечивается в том случае, если при формировании конечная толщина на заднем конце в предшествующем пропуске будет не меньше заданной толщины выходящего раската в последующем пропуске. Сила прокатки при формировании заднего конца не должна превосходить допустимую величину силового нагружения прокатной клети. Величина обжатия ограничивается либо допустимым силовым нагружением клети, либо допустимым нагружением главных приводов по крутящему моменту. Анализ характеристик толстолистовых станов показал, что в черновых клетях определяющим является нагружение приводов по крутящему моменту, а в чистовых клетях (в которых

прокатку ведут при 1д/пСр 1,7) - силовое нагружение клети. Поэтому для установления предельного обжатия при формировании концов раската принято во внимание

допустимое силовое нагружение клети.

Длина формируемого участка определяет продолжительность повышенного силового нагружения. Продолжительность повышенного силового нагружения мини0 мальна, если длина участка, подлежащего формированию, не превосходит величины, рассчитанной по формуле (1). Первое слагаемое формулы (1) устанавливает длину уча- стка, прокатываемого на клин. Для

5 предотвращения изгиба, обусловленного повышением обжатий при прокатке сформированного на клин участка, необходимо иметь сформированный путем прокатки с предельным обжатием участок постоянной

0 толщины, минимальная длина которого устанавливается вторым слагаемым формулы (1). Прокатываемый в последующем пропуске с меньшим, чем остальная часть раската, обжатием участок постоянной толщины

5 выйдет прямолинейным, а возможный изгиб вверх от повышенных обжатий на остальной части длины раската будет предотвращен весом вышедшего из валков прямолинейного участка. Второе слагаемое

0 содержит числовой коэффициент в интервале 10-15, учитывающий влияние вибрации валков на выпрямление раската от веса вышедшего из валков переднего конца. При скорости прокатки (1,0-1,5) м/с значение

5 коэффициента принимают равным 10-12, при скорости (2-4) м/с коэффициент равен 13-15. Анализ известных технических решений показал, что неизвестны решения с предложенной совокупностью признаков,

0 сходных с отличительными, а именно: формирование заднего конца раската прокаткой на клин ведут в пропуске, предшествующем пропуску с относительной длиной очага деформации 1д/Ьср 1,7 до получения оптимальной толщины, не мень5 шей предусмотренной после прокатки в последующем пропуске и ограниченной допустимым силовым нагружением прокатной клети, после чего оставшийся участок раската докатывают с постоянным обжати0 ем на полученную оптимальную толщину, причем прокатку на клин начинают при длине недокатанной части, определяемой по формуле (1), а заканчивают при длине недокатанной части, определяемой вторым сла5 гаемым формулы (1).

Предложенный способ осуществляется с 1-го пропуска, после которого прокатка характеризуется отношением U.H-i/hcp,H-i 1.7.

В i-м пропуске переднюю и среднюю части раската прокатывают при постоянном обжатии Л hi, регистрируя силу прокатки PI, чтобы установить величину дополнительного обжатия д hi для формирования конца раската в этом пропуске с учетом следующих ограничений: сила прокатки с дополни- тельным обжатием dhi не должна превышать допустимую величину Рдоп, толщина заднего конца не должна быть меньше толщины выходящего переднего конца в последующем пропуске.

Дополнительное обжатие из первого ограничения определяют по эмпирической зависимости

&n-(() (2)

Дополнительное обжатие из второго ограничения

б hi, h Ahi +1(3)

Из д hi,p и д hi,h выбирают наименьшее, которое обозначают д hi.

В I-м пропуске раскат прокатывают с постоянным обжатием A hi, пока длина недокатанной части не станет равной длине, рассчитанной по формуле (1), после чего на длине, определяемой первым слагаемым формулы (1), сближают валки на величину д hi. а затем оставшуюся длину, определяемую вторым слагаемым формулы (1), прокатывают с постоянным обжатием (Ahi + д hi).

Аналогичная последовательность выполнения приемов и расчетов предусмотрена во всех последующих пропусках, после которых 1д/пСр 1,7.

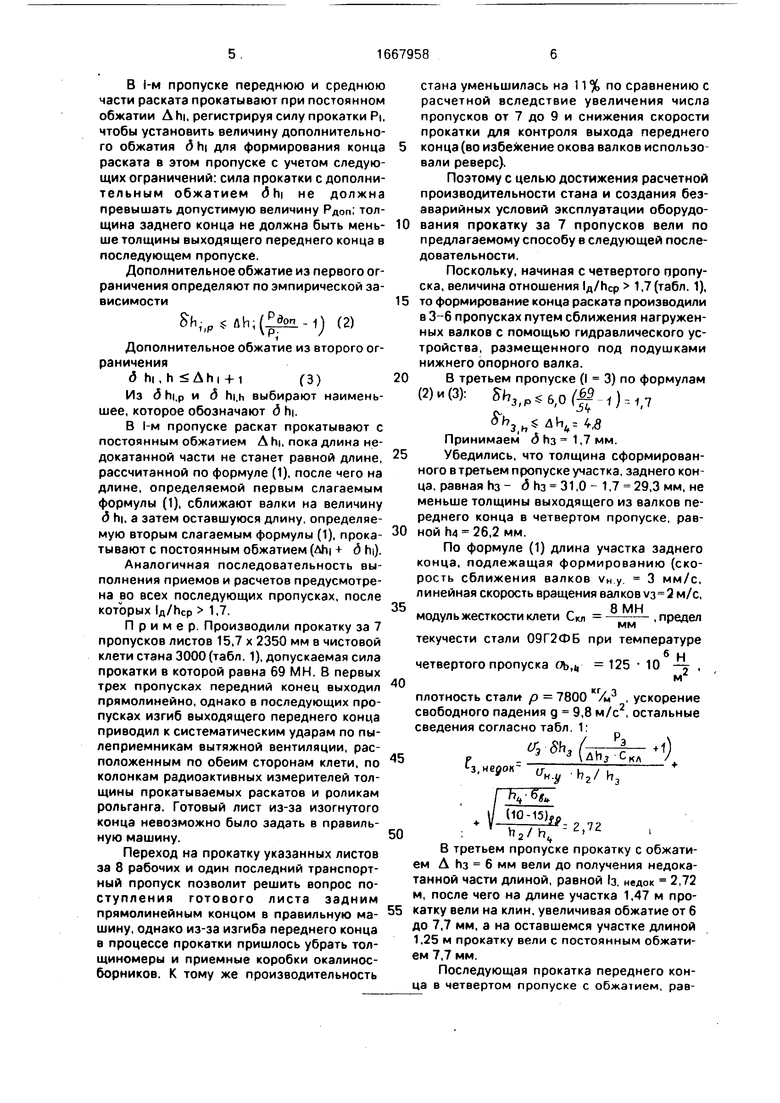

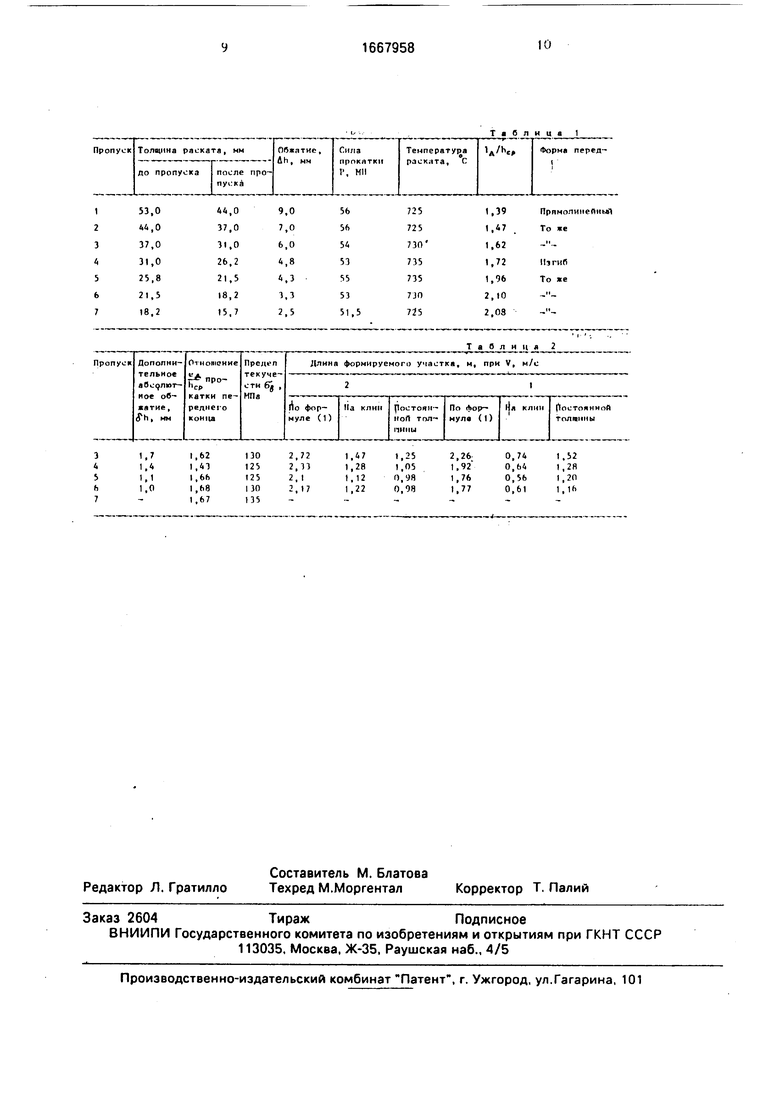

Пример. Производили прокатку за 7 пропусков листов 15,7 х 2350 мм в чистовой клети стана 3000 (табл. 1), допускаемая сила прокатки в которой равна 69 МН. В первых трех пропусках передний конец выходил прямолинейно, однако в последующих пропусках изгиб выходящего переднего конца приводил к систематическим ударам по пы- леприемникам вытяжной вентиляции, расположенным по обеим сторонам клети, по колонкам радиоактивных измерителей толщины прокатываемых раскатов и роликам рольганга. Готовый лист из-за изогнутого конца невозможно было задать в правильную машину.

Переход на прокатку указанных листов за 8 рабочих и один последний транспортный пропуск позволит решить вопрос поступления готового листа задним прямолинейным концом в правильную машину, однако из-за изгиба переднего конца в процессе прокатки пришлось убрать толщиномеры и приемные коробки окалинос- борников. К тому же производительность

стана уменьшилась на 11 % по сравнению с расчетной вследствие увеличения числа пропусков от 7 до 9 и снижения скорости прокатки для контроля выхода переднего

5 конца (во избежение окова валков использовали реверс).

Поэтому с целью достижения расчетной производительности стана и создания безаварийных условий эксплуатации оборудо0 вания прокатку за 7 пропусков вели по предлагаемому способу в следующей последовательности.

Поскольку, начиная с четвертого пропуска, величина отношения 1,7 (табл. 1),

5 то формирование конца раската производили в 3-6 пропусках путем сближения нагруженных валков с помощью гидравлического устройства, размещенного под подушками нижнего опорного валка.

0В третьем пропуске (I 3) по формулам

(2)и(3): Sh3ift 6,o(& -,).1|7

Ч, Принимаем о ha 1,7 мм.

5 Убедились, что толщина сформированного в третьем пропуске участка, заднего конца, равная Ьз - д Ьз 31,0 - 1,7 29,3 мм, не меньше толщины выходящего из валков переднего конца в четвертом пропуске, рав0 ной h4 26,2 мм.

По формуле (1) длина участка заднего конца, подлежащая формированию (скорость сближения валков VH у. 3 мм/с, линейная скорость вращения валков м/с,

МН

модуль жесткости клети Скп .предел

текучести стали 09Г2ФБ при температуре

б н четвертого пропуска оь,«, 125-10 -j ,

0

м

плотность стали р 7800 /м3 , ускорение свободного падения g 9,8 м/с2, остальные сведения согласно табл. 1:

45

fv

:

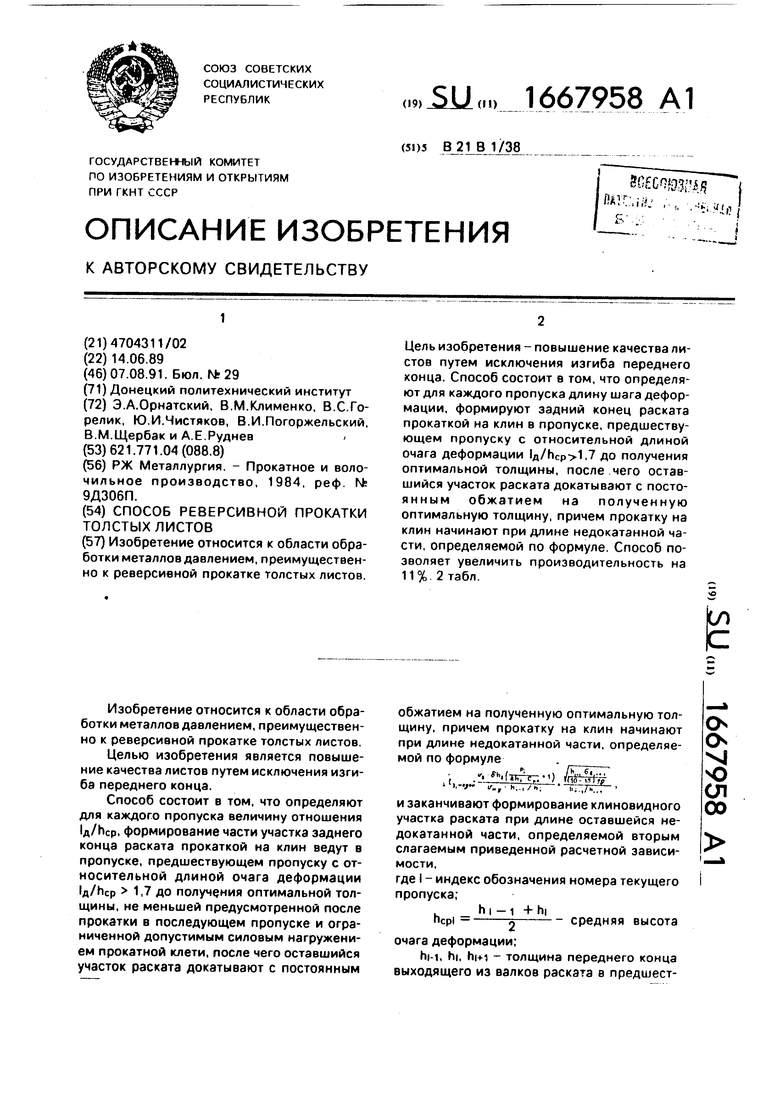

В третьем пропуске прокатку с обжатием Л ha 6 мм вели до получения недокатанной части длиной, равной 1з. недок 2,72 м, после чего на длине участка 1,47 м прокатку вели на клин, увеличивая обжатие от 6 до 7,7 мм, а на оставшемся участке длиной 1,25 м прокатку вели с постоянным обжатием 7,7 мм.

Последующая прокатка переднего конца в четвертом пропуске с обжатием,

ным Анд- б г)з 4,8- 1,,1 мм, отвечала относительной длине очага деформации (радиус валков R 500 мм):

A..

hcp (Mtojb

поэтому передний конец Йышел из валков прямолинейно.

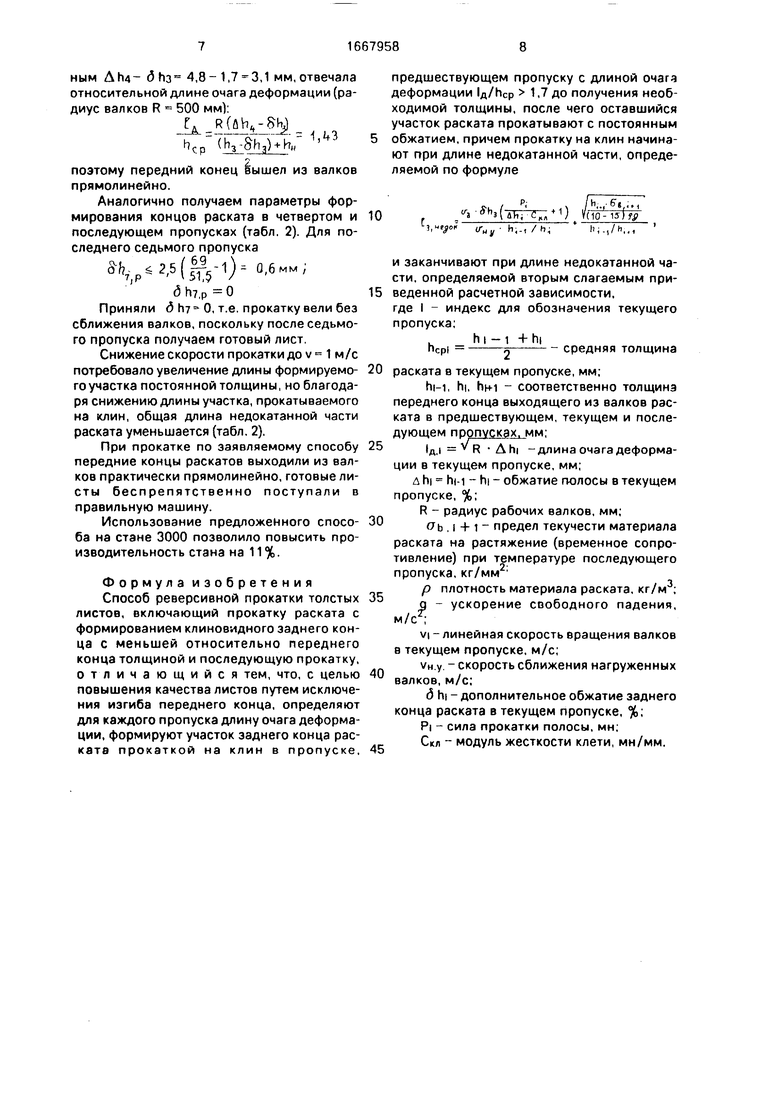

Аналогично получаем параметры формирования концов раската в четвертом и последующем пропусках (табл. 2). Для последнего седьмого пропуска

(fiV1)x °-6мм; 5h7,p 0

Приняли 6 h 0, т.е. прокатку вели без сближения валков, поскольку после седьмого пропуска получаем готовый лист.

Снижение скорости прокатки до v 1 м/с потребовало увеличение длины формируемого участка постоянной толщины, но благодаря снижению длины участка, прокатываемого на клин, общая длина недокатанной части раската уменьшается (табл. 2).

При прокатке по заявляемому способу передние концы раскатов выходили из валков практически прямолинейно, готовые листы беспрепятственно поступали в правильную машину.

Использование предложенного способа на стане 3000 позволило повысить производительность стана на 11%.

Формула изобретения Способ реверсивной прокатки толстых листов, включающий прокатку раската с формированием клиновидного заднего конца с меньшей относительно переднего конца толщиной и последующую прокатку, отличающийся тем, что, с целью повышения качества листов путем исключения изгиба переднего конца, определяют для каждого пропуска длину очага деформации, формируют участок заднего конца раската прокаткой на клин в пропуске,

предшествующем пропуску с длиной очагч деформации д/ЬСр 1,7 до получения необходимой толщины, после чего оставшийся участок раската прокатывают с постоянным обжатием, причем прокатку на клин начинают при длине недокатанной части, определяемой по формуле

(/ИА I« lbt4 1

1)

L 1,мгро

h,-, /h;

hi-,/h.-i

0

5

и заканчивают при длине недокатанной части, определяемой вторым слагаемым при- 5 веденной расчетной зависимости,

где I - индекс для обозначения текущего пропуска;

hi-1 +h( hcpi ясредняя толщина

0 раската в текущем пропуске, мм;

hi-i, hi, - соответственно толщина переднего конца выходящего из валков раската в предшествующем, текущем и последующем пропусках, мм;

1д.| R A hi -длина очага деформации в текущем пропуске, мм;

д hi hi-i - hi - обжатие полосы в текущем пропуске, %;

R - радиус рабочих валков, мм; 7ь , i + 1 - предел текучести материала раската на растяжение (временное сопротивление) при температуре последующего пропуска, кг/мм ;

р плотность материала раската, кг/м3; g - ускорение свободного падения, м/с2;

vi - линейная скорость вращения валков в текущем пропуске, м/с;

vH.y. - скорость сближения нагруженных валков, м/с;

д hi - дополнительное обжатие заднего конца раската в текущем пропуске, %; PI - сила прокатки полосы, мн; Сил - модуль жесткости клети, мн/мм.

Сила

прокятки I1, МП

44,0 37,0 31,0 26,2 21,5 18,2 15,7

9,0 7,0 6,0 4,8 4,3 3,3 2,5

56 56 54 53 55 53 51.5

,62

Т ,66

,68 .67

130 125 125 130 135

2,72 2.13 2, I 2,17

1,47 1,28 1,12 1,22

Таблица 1

1,72 1,06 2,10 2,08

Прямолинейный

То те

н

Из гни То же

Таблиц я 2

0.74 0,64 0,56 0,61

1,52 1,2Я 1.2П 1.16

| РЖ Металлургия | |||

| - Прокатное и волочильное производство, 1984, реф | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-08-07—Публикация

1989-06-14—Подача