Изобретение относится к прокатке по- лои и лепт на листовых станах и может быть использовано при холодной прокатке лент и поле-; иа реверсивных и непрерывных станах холодной прокатки при переходе на новый сортамент, выборе режима обжатий по пропускам л, следовательно, уставок регулятора толщины.

Известен способ регулирования толщины г а прокатном стане, согяссно которому автсрм рЪкомендуют вест прокатку в два этапа $Г перэых проходах с обжатием до 5% прокатку производить при постоянном усипии, а на втором этапа стабилизацию толщины полосы производить по произвольно выбранным уставкам регулятора толщины полосы.

Однако известный способ обладает Серьезным недостатком Сн не предусматривает, особенно во второй своей части, о-;с1г хиосгь выбора стратегического плана

рациональных режимов обжатий с целью наилучшего использования оборудования, сокращения пропусков, повышения производительности стана и наилучших условий работы регулятора толщины полосы и, следовательно, повышения качества продукции.

Наиболее близким по технической сущности и достигнотому эффекту является способ регулирования толщины полосы, основанный на использовании зависимостей усилия прокатки - Р от величины обжатия металла F - Р f( e ), полученных экспериментально на действующем стане для каждого прохода и марки полош.

Однако способ обладает следующим недостатком В промышленности нашли широкое применение реверсивные многовалковые станы холодной прокатки, предназначенные для производства тонко и тончайшей лент и полос из специальных

кгсш&

сплавов, конструкция клетей которых не позволяет оснастить станы указанного тапп измерителями давления Р-- металла на сап ки и следовательно, получение экспериментальных зависимостей вида Р - f( E).

Целью изобретения является повыше ние степени использоания оборудована, сокращение количества проходов за счет выбора рациональных режимов обжатия, увеличение производительности стана и облегчение условий работы регулятора толщи- нь,, обслуживающего персонала при лучшем качестве продукции.

Цель достигается тем ч го выбор HP строенных значений (уставок) по проходам регулятора толщины полосы при холодной прокатке производится по принципиальной отли той схеме в соответствии с приведенными ниже зависимостями, полученными в результате комгпоксных экспериментальных и теоретических исследований

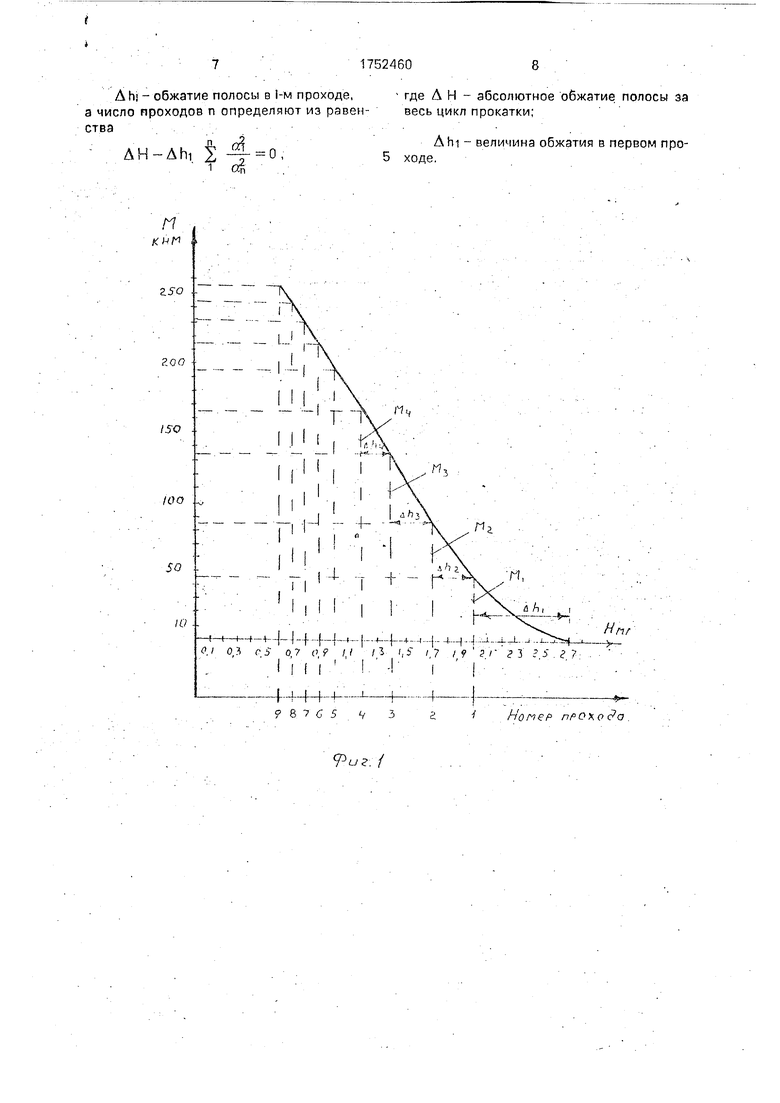

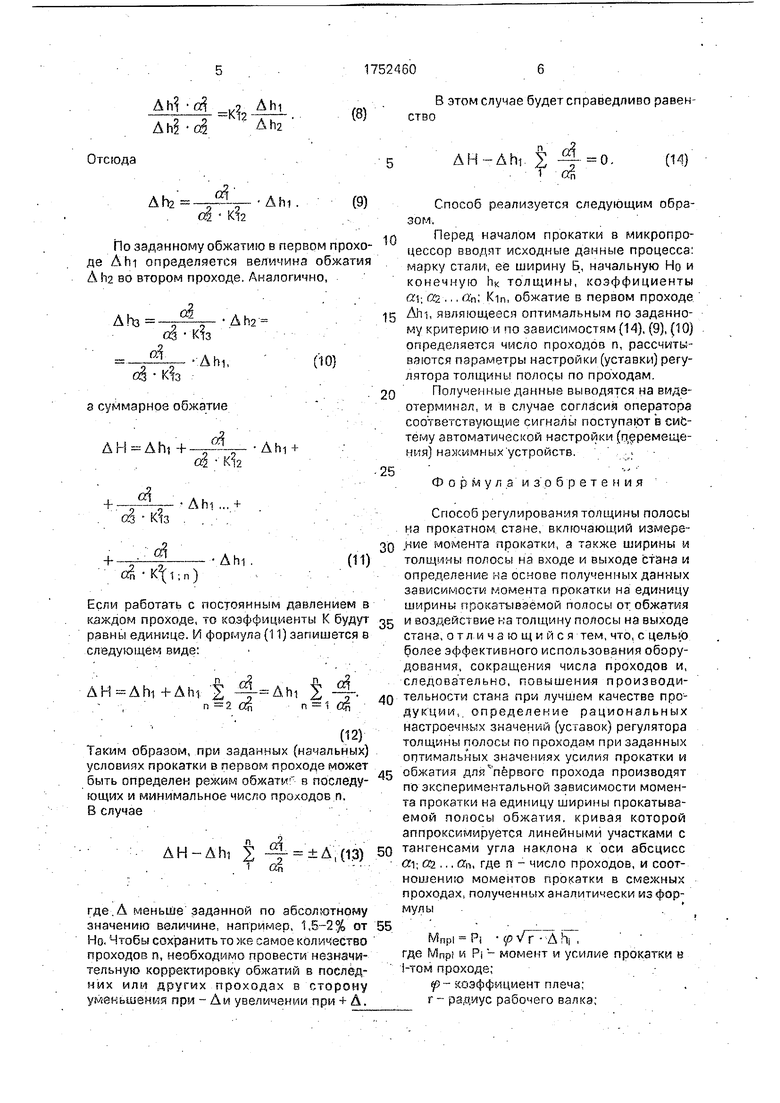

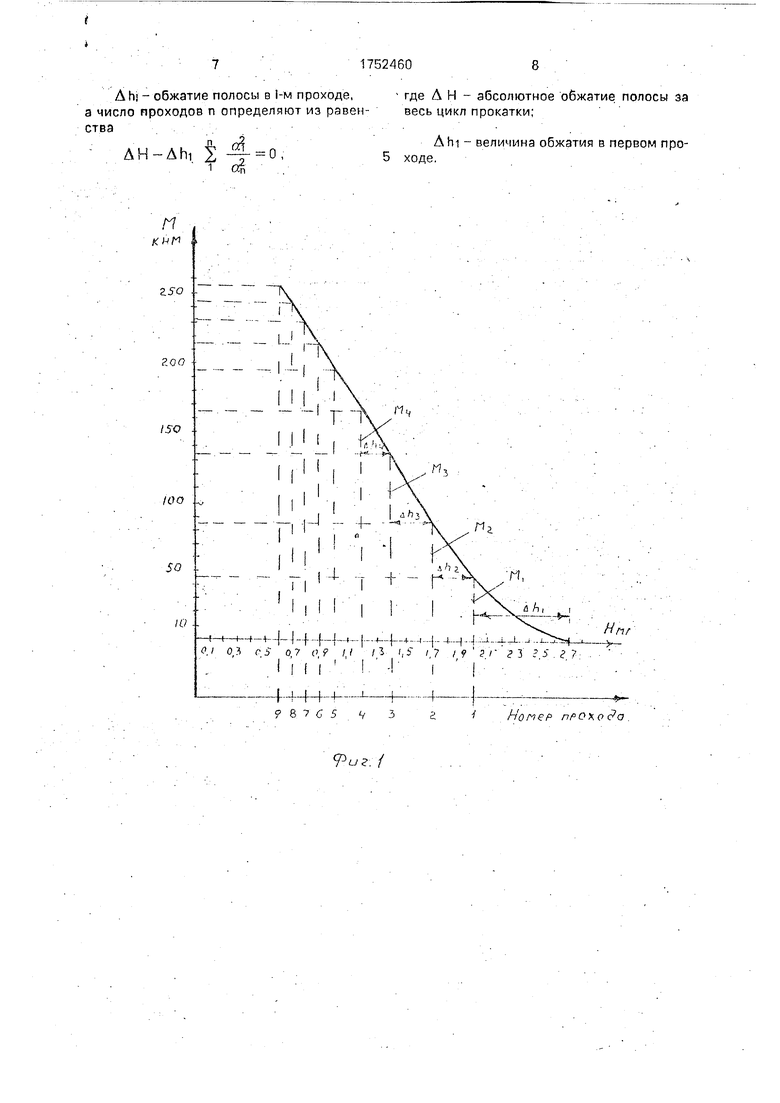

На фиг 1 и фиг 2 приведены экспери ментальные кривые вида МПр - Г( A h)

И Муд (ДИ), Где Мпр- МОМеНГ ПРОК ЗТ,И,

Ah- абсолютное обжатие

Криая фиг, получена при прокатке но ржавеющей слали, исходной толщиной Но - 2,7 мм, конечной Пк 0,6 мм, шириной В - 1лОО, Кривая имеет универсальный характер, если се представить в виде Муд iji( Ah), где Муд-удельный (погонный) момент на мм ширины прокатываемой полосы. Уклзн- ноР. зависимостью Р дальнейшем Moxiio пользоваться дгл большой руппы марок сталей, близких по сиопм механичеа им свойствам,

Из рассмотрения кривой фиг 1 следует, что сна мохет быть достаточно достоверно представлена отдельными отрезками, характеризующимися различными углами наклона к оси абсцисс или тангенсом угла Д

тMiд

Так, первый участок -д-г- - tgpi, для

второго участка -

нейшем в целях упрощения записей обозначим tg а : тд/Зг u2; tg Лп г/п

Мп

-г-- равна моменту, расходуеЛПп

и т.д. В даньВеличина

мому для обжатия полосы на 0,01 мм.

Основополагающим началом предлагаемого способа является аналитическая зависимость

МПр Р ЛЬ ,

где Р - суммарное усилие прокатк;.; р- коэффициент плеча; г радиус валка.

Р - -р-}- р-при прокатке в жестких

валках с матовой и зеркальной поверхностью различных марок стачи и меди меняегся в продолах /з 0,32-0,4, Причем, при малых обжатиях Ј 10%, р 0,32 и при об- жатмях е 60 % р 0,4. Коэффициент р мало зависит от исходной толщины. Эти результаты используем при выводе следующих соотношений. На основании зависимости (1) прокачки для первого прохода ра йен

15

Pi Л1и,

М

(2)

а момен прокатки для второго участка

М2-Р2 Чрт/Т &ЬГ.(3)

20 Разделив ловие и правые часта равенства (2 и (3), пол учим, что

Mi

№2

PI . ysjv

2

(4)

Pi

обозначим -- Ki, тогда 2

30

JlL Ki24AEL.. Ma vAha

(5)

Сосчвегс пенно

J llL-J. K 1 Mr

- JLnjrL

/A iTn

(6)

параметров прокатки в каждом про- хог.с производится по разным критериям:

максимальной загрузке оборудования пли т -хноллоги :сским соображениям.

Оптимальный режим прокатки происходит при Р const и равным или несколько меньше допустимого значения со снижением Р на 12-15% в последних 2-3-х проходах, В 3t ом случае удается получить полосу (ленту) хорошего качества на минимальное время прокатки. На основании изложенных соображении можно осуществить любой

план обжатий, в том числе и отмеченный выше.

Действительно,

Ш - а, -д-р- «2 и

Д1Т2

О)

. Принимая во внимание Mi a Ah, Мг - a Ah2, получим

AilLL L-к- Ahz- os 12

(7)

. VA н2

или, освобождаясь от радикала, получим

-оЗ

о$

Й2

Ahi

ДЬ2

(8)

В этом случае будет справедливо равенство

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос | 1991 |

|

SU1784298A1 |

| Способ настройки системы автоматического регулирования толщины прокатываемой полосы | 1991 |

|

SU1787610A1 |

| Способ реверсивной прокатки толстых листов | 1989 |

|

SU1667958A1 |

| Способ управления процессом холодной прокатки полосы на реверсивном стане | 1988 |

|

SU1576216A1 |

| Способ производства холоднокатаных полос | 1990 |

|

SU1736649A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Способ изготовления профильных кольцевых изделий | 1990 |

|

SU1784384A1 |

| Стан для прокатки тонких лент | 1990 |

|

SU1754238A1 |

| Способ прокатки зубчатых профилей | 1990 |

|

SU1801699A1 |

| Способ коррекции системы автоматического регулирования толщины полосы | 1991 |

|

SU1759492A1 |

Изобретение относится к прокатке полос и лент на листовых станах Наиболее эффективно оно можег быть использовано РОЛ холодгой прокатке лен г и полос при переходе на новы/ сортамент выборе режима обжатий по пропускам и, следоватепь- но, уставок регулятора толщины Цель изобретения - повышение эффективности использования оборудования, сокращение числа проходов и, следовательно, повышение производительность стана при лучшем качестве продукции Выбор настроечных значений (уставок) по проходам регулятора толщины полосы пои холодной прокатке производится в соответствии с зависимостями, полученными в результате использования экспериментальной кривой МуД ijj( Ah) и соотношения моментов прокатки в смежных проходах, полученных аналитическим путем 2 ил

Отсюда

Ah2

оГ

С& Й2

Ahi

По заданному обжатию в первом проходе Ahi определяется величина обжатия A h2 во втором проходе. Аналогично,

ДЬз

А

(3

С& КЪ

Ah2

Ahi,

о§ -кЪ з суммарное обжатие

Ahi +

GЈ ;п )

(11)

Если работать с постоянным давлением в каждом проходе, то коэффициенты К будут равны единице. И формула (11) запишется в следующем виде:

AH Ahi+Ahi i Ј 4-n 2 ORn 1 On

(12)

Таким образом, при заданных (начальных) условиях прокатки в первом проходе может быть определен режим обжатм в последующих и минимальное число проходов п. В случае

AH-Ahi J -4 ±Д,(13)

1 ОД

где.А меньше заданной по абсолютному значению величине, например, 1,5-2% от Но, Чтобы сохранить то же самое количество проходов п, необходимо провести незначительную корректировку обжатий в последних или других проходах в сторону уменьшения при - Аи увеличении при + А.

ДН-ДЬ.1 $ аи

(И)

Способ реализуется следующим образом.

-JQПеред началом прокатки в микропроцессор вводят исходные данные процесса: марку стали, ее ширину Б, начальную Но и конечную Нк толщины, коэффициенты «1; «2 ... Gn Kin, обжатие в первом проходе

15 Ahi, являющееся оптимальным по заданному критерию и по зависимостям (14), (9), (10) определяется число проходов п, рассчитываются параметры настройки (уставки) регулятора толщины полосы по проходам.

20 Полученные данные выводятся на видеотерминал, и в случае согласия оператора соответствующие сигналы поступают в систему автоматической настройки (перемещения) нажимных устройств.,;

Формула изобретения

Способ регулирования толщины полосы на прокатном стзне, включающий измереЗо „кие момента прокатки, а также ширины м толщины полосы на входе и выходе стана и определение на основе полученных данных зависимости момента прокатки на единицу ширины прокатываемой полосы от обжатия

35 и воздействие на толщину полосы на выходе стана, отличающийся тем, что, с целью более эффективного использования оборудования, сокращения числа проходов и, следовательно, повышения производи40 тельности стана при лучшем качестве продукции определение рациональных настроечных значений (усгавок) регулятора толщины полосы по проходам при заданных оптимальных значениях усилия прокатки и

45 обжатия для первого прохода производят по экспериментальной зависимости момента прокатки на единицу ширины прокатываемой полосы обжатия, кривая которой аппроксимируется линейными участками с

50 тангенсами угла наклона к оси абсцисс #1: oi,.. ап. где п - число проходов, и соотношению моментов прокатки в смежных проходах, полученных аналитически из формулы

55

МПР1 PI р V - A h,

где Мпр и PI - момент и усилие прокатки ц i-том проходе;

ff коэффициент плеча;

г- радиус рабочего валка;

A hi-обжатие полосы в i-м проходе,- где АН- абсолютное обжатие полосы за

а число проходов п определяют из равен-весь цикл прокатки;

ства

п ,3,A hi - величина обжатия в первом проAH-Ahi Ј ,5 ходе.

1 On

П кип

г 5о

,QO

ISO

/оо

so

IU

-f-4-+-+-+-|-J-f I- f-+-- j 44 ---J- ,

C 0,4 OJT 07 Of It , i /7 /9 3/ 3 i Z 7

II II .

4 i-4-4 .4-j-

ч 3г h onep

Фиг /

//Л/

кнп

Ahi/ Й/РЗ

Фиг Р

Авторы

Даты

1992-08-07—Публикация

1990-04-02—Подача