Изобретение относится к способам настройки систем автоматического регулирования толщины прокатываемой полосы (ленты), преимущественно при рулонной холодной прокатке на одноклетевом стане.

Регулирование толщины может производиться как изменением натяжения полосы, так и перемещением прокатных валков нажимным устройством. Регулирование изменением натяжения обладает тем преимуществом, что оно стабилизирует усилие прокатки и поэтому меньше влияет на поперечный профиль и на плоскостность полосы. Если нажимное устройство электромеханическое, то регулирование изменением натяжения оказывается, как правило, и более быстродействующим, чем регулирование нажимным устройством.

По этим причинам, а также во избежание излишнего износа электромеханического нажимного устройства, регулирование толщины осуществляют изменением натяжения в технологически допустимых пределах, которые обычно не превышают 20% от первоначально установленного значения натяжения; если такого изменения оказывается недостаточно для приведения толщины к ее требуемому значению, то перемещают нажимное устройство 1. После возврата натяжения в допустимые пределы возобновляют регулирование толщины изменением натяжения,

Как известно, регулирование может осуществляться по отклонению регулируемой величины или по возмущаемой величине. Используются также системы регулирования, действующие и по отклонению, и по возмущению (комбинированные). В рассматриваемом случае регулируемой величиной является толщина полосы, выходящей из клети (выходная толщина), а основным возмущением обычно является изменение толщины полосы, входящей в клеть (входной толщины).

Предлагаемый способ настройки предназначен для системы автоматического регулирования толщины прокатываемой полосы, которая (система) содержит воздействующие на натяжение полосы регулятор, действующий по сигналу входной толщины полосы, и (или) регулятор, действующий по сигналу выходной ее толщины. Вместе с объектом регулирования (объектом является клеть с прокатываемой в ней полосой) первый регулятор образует разомкнутый контур регулирования по возмущению, а второй - замкнутый контур регулирования по отклонению.

Каждый регулятор включает 2 измерительное, усилительно-преобразовательное

и исполнительное устройства. В данном случае измерительным устройством является в первом регуляторе датчик входной толщины полосы, во втором - датчик выходной

ее толщины;.исполнительным устройством служит моталка стана с ее приводом и системой управления натяжением полосы. Оба регулятора могут воздействовать на одну и ту же моталку; в этом случае исполнительное устройство является для них общим.

Для настройки регуляторов важное значение имеют передаточные коэффициенты объекта регулирования, под которыми понимают частные производные dha/dhi и

ЭП2/ЭТ,

где h2 - выходная толщина полосы; hi - входная толщина полосы; Т - натяжение полосы, на которое воздействует регулятор толщины, т.е. заднее

(входное) натяжение Ti или переднее (выходное) натяжение Т2.

По технологическим причинам для регулирования толщины изменением натяжения обычно используется заднее натяже. ние Ti.

Как известно, передаточные коэффициенты объекта зависят от механических свойств материала прокатываемой полосы, от ее толщины и ширины.

Чтобы регулятор, действующий по сигналу входной толщины, обеспечивал полную компенсацию влияния ее изменений, этот регулятор должен, как нетрудно показать, быть пропорциональным (П-регулятором)ииметькоэффициентусиления, равный

/ dhfc/dht п

г--г--у - . Допустимые отклонения коэффициента усиления от этого значения можно оценить величиной 25%. В этом случае

будет наблюдаться перекомпенсация или недокомпенсация возмущения не более, чем на 25 %, т.е. остаточное изменение выходной толщины не превысит 25% от изменения ее, которое имело бы место при

отсутствии регулирования.

Чтобы при изменении передаточного коэффициента д h2/dT объекта регулирования сохранялись устойчивость и требуемые динамические свойства контура регулирования по выходной толщине, нужно изменять коэффициент усиления регулятора, действующего по сигналу выходной толщины полосы, обратно пропорционально коэффициенту д П2/Э Т. Не слишком большие

отклонения от этого требования не приводят к существенному ухудшению свойств контура. Например, контура регулирования по отклонению, содержащего объект в виде звена чистого запаздывания и

интегральный регулятор (И-регулятор), рекомендуется поддерживать отношение времени запаздывания к постоянной времени интегрирования в пределах от 0,5 до 0,75; таким образом, допустимое отклонение коэффициента усиления регулятора (т.е. величины, обратной постоянной времени интегрирования) от среднего значения составляет в этбм случае также около 25%.

Для многих станов прокатываемой сор- тамент такое, что передаточные коэффициенты объекта изменяются в несколько раз. Допустимая погрешность настройки коэффициентов усиления регуляторов составляет, как сказано выше, примерно 25%. Поэтому коэффициенты усиления регуляторов толщины необходимо перенастраивать (как для различных полос, так и для разных пропусков одной и той же полосы), чтобы компенсировать влияние изменения пере- даточных коэффициентов объекта на качество регулирования. Предлагаемый для этого способ и составляет предмет настоящей заявки.

Предложение не затрагивает первона- чальной настройки регулятора, действующего по отклонению выходной толщины. Этот регулятор первоначально настраивается любым известным в автоматическом регулировании методом (по реакции на ступенчатое изменение заданного значения) для некоторого пропуска какой-либо полосы (т.е. при каких-либо определенных толщине, ширине и механических- свойствах материала полосы). Например, если ре- гулятор пропорционально-интегральный (ПИ-регулятор), т;е. его передаточная функция

w(S) K(i+),(1)

где s - аргумент преобразования Лапласа; К, г- коэффициент усиления регулятора и постоянная времени, то при первоначальной настройке устанав- ливаются значения К и г. После этой первоначальной настройки, при прокатке других полос нужно, как сказано ранее, для компенсаций изменения коэффициента Г12/Э Т изменять К обратно пропорциональ- но величине д h2/3 Т. Не затрагивает данное предложение также перенастройки регулятора, не связанной с изменением передаточных коэффициентов объекта, например, перенастройки т, необходимой при значительном изменении скорости прокатки, поскольку при изменении скорости меняется время перемещения полосы от валков до датчика выходной толщины.

Из вышеизложенного ясно, что настройка регуляторов толщины, компенсирующая влияние изменения передаточных коэффициентов объекта регулирования, не составила бы проблемы при условии, что к началу каждого пропуска (или в самом его начале) передаточные коэффициенты объекта были бы известны с достаточной точностью. Однако на практике это условие, как правило, не выполняется.

Известно, что передаточные коэффициенты д hi и д П2/5 Т объекта можно определить по формулам J4, с. 68-69)

dP/dhi . M - dP/dh2 дР/dl , M - дР/dhz

(2)

(3)

где Р - усилие прокатки;

M - коэффициент жесткости системы валки-клеть, а в качестве Т может выступать TI или Та.

Как было сказано выше, коэффициент усиления регулятора толщины полосы, изменяющего ее натяжение и действующего по сигналу входной толщины, должен быть dhfe/ahi v

равен

т.е., с учетом (2) и (3)

/ этот коэффициент должен равняться

/ dP/ahi s

i др/-.-г ) а коэффициент усиления регулятора толщины полосы, изменяющего ее натяжение и действующего по сигналу выходной толщины, должен изменяться обратно пропорционально , т.е. с учетом (3), он должен изменяться пропорционально

M - aP/dh2 величине эр/5т .

Таким образом, настройка системы автоматического регулирования толщины прокатываемой полосы, содержащей воздействующее на натяжение полосы регулятор, действующий по сигналу входной толщины полосы, и (или) регулятор, действующий по сигналу выходной ее толщины, может быть осуществлена способом, включающим установку коэффициента усиления первого регулятора равным величи/ ЭР/ЙГ.1 v

не (-,р/д-р-) и изменение коэффициента

усиления второго регулятора, первоначально настроенного для полосы с какими-либо определеннымитолщиной, шириной и механическими свойствами материала, пропорМ - dP/dh2 ционально величине - /л -.

ог/оТ

Однако реализовать этот способ можно было бы только при условии, что найдены

значения частных производных дР/Эгц, dP/dh2, ЭР/dT.

Известно, что, зная измеренное при прокатке значение Р, hi и П2, можно найти значения d P/3 h2 и дР/dhi по эмпирическим формулам 5

ЗРР cfffc hi-h2

(4)

дР ЗТй

Ј(1-ЬЮ,

(5)

где d и Ь - коэффициенты, определяемые экспериментально;

Ј 1 - ha/hi - относительное обжатие за пропуск.

В 5 показано, что эти формулы при d 0,46 и b 0,8 обеспечивают достаточную (для настройки регуляторов толщины) точность при прокатке полос из материалов, имеющих предел текучести от 60 до 420 МН/м, с относительным обжатием е от 0,1 до 0,35.

Если в формуле (5) вместо Ј использовать для упрощения среднее значение Ј ср 0,225, то при b 0,8 множитель 1 - b e составит 0,82, что при указанных пределах е внесетошибку вычисления д P/dh, не более 14%.

Формулы (4), (5) таковы, что наблюдаемые при прокатке колебания величин Р, hi, П2 около их средних значений не приводят к значительным случайным колебаниям вычисленных значений частных производных (в противном случае потребовалось бы усреднение величин на достаточно длинном участке полосы, что привело бы к ухудшению быстродействия настройки).

Однако ни в 5, ни в других известных источниках не приводится какой-либо зависимости, позволяющей столь же просто, быстро и с достаточной точностью найти значение д Р/дТ по таким параметрам прокатки, которые могут быть достаточно легко измерены (как hi, h2, Р). Это препятствовало применению данного метода нахождения частных производных усилия Р для настройки регуляторов толщины полосы, воздействующих на ее натяжение Т.

В то же время известно (см., например, 4, с. 70-72), что д Р/д Т, как и другие частные производные Р, можно вычислить, используя получаемое методами теории прокатки уравнение вида

Р P(hi. h2, Ti. T2. В, с, ft, R), (6) где В - ширина полосы;

От - предел текучести материала полосы;

р - коэффициент внешнего трения; R - радиус рабочих валков.

Практически в качестве (6) импользуют формулы А.И.Целикова, А.А.Королева, В.С.Смирнова, Стоуна, Симса и др. Эти формулы отличаются друг от друга характером допущений и математических упрощений,

сделанных при их выводе. Все эти формулы достаточно сложны. Поэтому нахождение упомянутых частных производных сопряжено со сложными вычислениями, быстро выполнить которые можно лишь с помощью

ЭВМ.

Главный же недостаток определения частных производных Р с помощью уравнений теории прокатки состоит в невозможности обеспечения достаточной точности, поскольку реально никогда точно не известны распределение значений/г и ov по дуге захвата или хотя бы их средние значения. Для повышения точности расчетов Р поступают так при прокатке измеряют Р и решают

обратную задачу, т.е. находят такое значение неизвестного параметра (например, /г), чтобы его подстановка в (6) давала значение Р, равное измеренному; в дальнейших расчетах пользуются найденным значением /г.

Однако это вовсе не гарантирует точного определения частных производных. Так, расчет ЗР/Эп2 по формуле Целикова дал для одного из режимов прокатки значение, почти на 50% большее, чем фактическое (несмотря на совпадение расчетного и фактического значений Р).

Таким образом, осуществление описанного способа настройки системы автоматического регулирования толщины

прокатываемой полосы, воздействующей на натяжение полосы, сопряжено со сложными вычислениями и не гарантирует достаточной точности настройки.

Целью изобретения являетс.я повышение точности и упрощение настройки системы автоматического регулирования толщины прокатываемой полосы, содержащей воздействующие на натяжение полосы регулятор, действующий по сигналу

входной толщины полосы, и (или) регулятор, действующий по сигналу выходной ее толщины.

Поставленная цель достигается тем, что в способе настройки упомянутой системы, состоящем в том, что коэффициент усиления первфгр регулятора устанавливают

/ дР/dh . жж

( др/ду Ь а коэффициент усиления второго регулятора, первоначально настроенного

для полосы с какими-либо определенными толщиной, шириной и механическими свойствами материала, изменяют пропорциоМ - ЭР/Э(12

нально величине -ар/дт-, причем значение д Р/д П2 находят по формуле

ЭР

-d

offfe u hT (4) значение Э Р/д hi находят по формуле

(5)

или по формуле

дР дР „ Нс , Ж П-ЬБср)

(5а)

где Р - усилие прокатки;

hi, Ii2 -.входная и выходная толщина полосы;

Т - натяжение, управляемое регулятором толщины;

М - коэффициент жесткости системы валки-клеть,

d и b - коэффициенты, определяемые экспериментально;

Ј 1 - h2/hi - относительное обжатие за пропуск;

Јср - среднее относительное обжатие за пропуск для схем обжатия прокатываемого сортамента, применяемых на стане, оснащенном упомянутой системой регулирования согласно изобретению, для стана и прокатываемого на нем сортамента определяют зависимости д Р/д Т толщины полосы на входе и (или) выходе клети и кооректиру- ют коэффициенты усиления регуляторов в данном пропуске.

Сопоставление предлагаемого способа с известным показыавет наличие в способе настройки системы автоматического регулирования толщины прокатываемой полосы нового признака, который относится к определению значения частной производной д Р/д Т: для стана, оснащенного (или предназначенного к оснащению) этой системой, определяют зависимости д Р/д Т от толщины полосы на входе и (или) выходе клети и затем корректируют коэффициенты усиления регуляторов в данном пропуске.

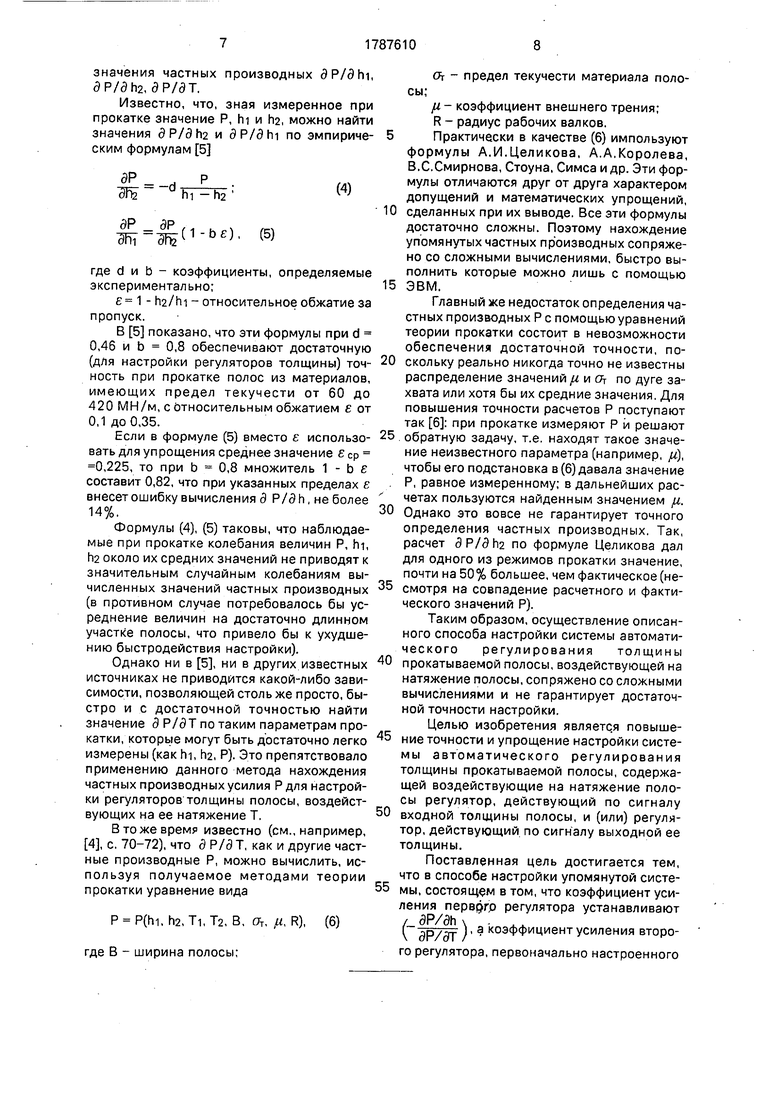

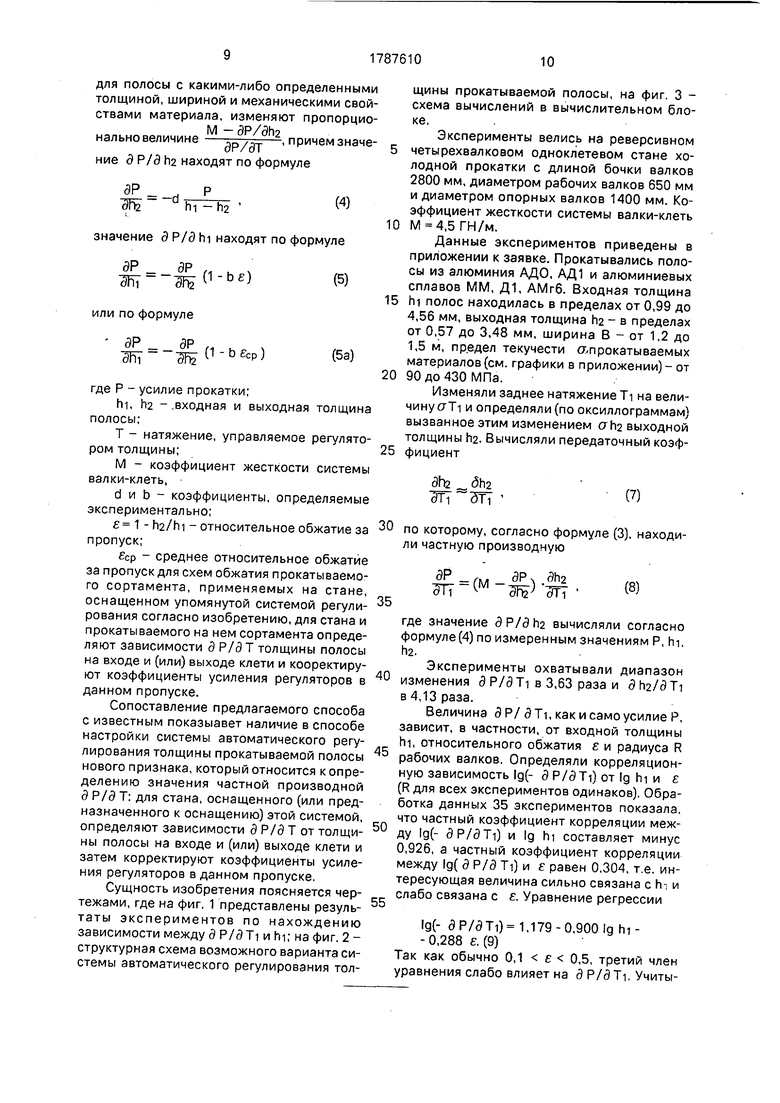

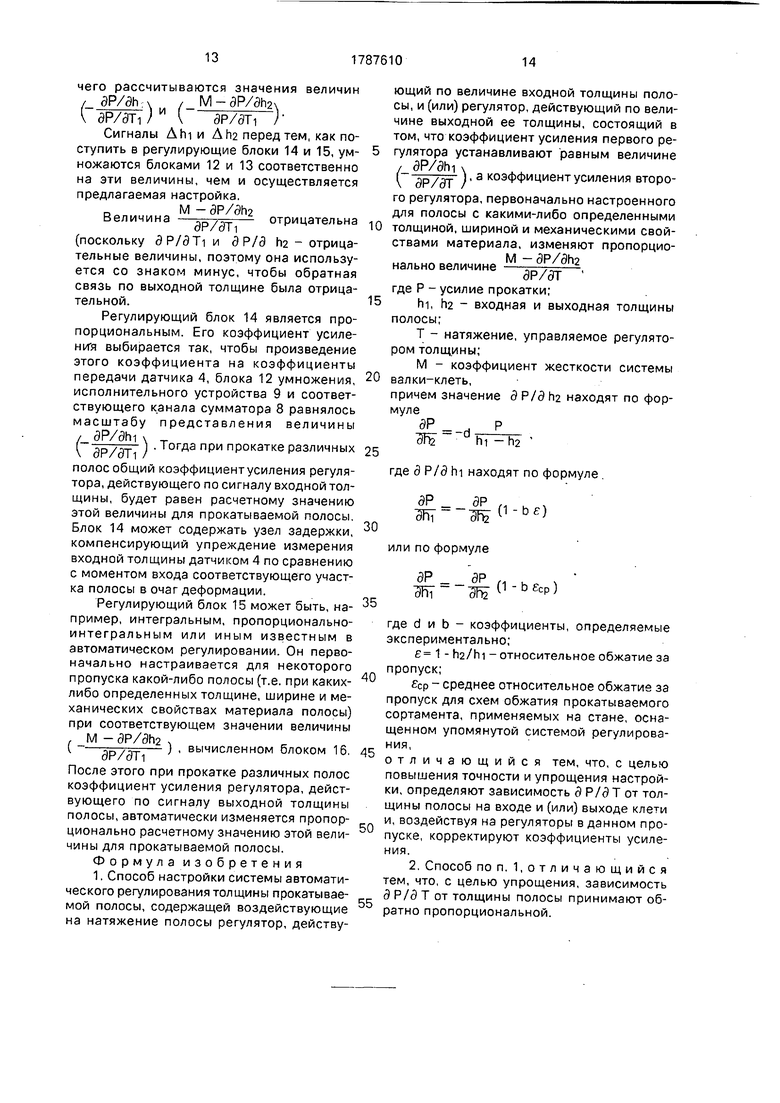

Сущность изобретения поясняется чертежами, где на фиг. 1 представлены результаты экспериментов по нахождению зависимости между д и hi; на фиг. 2 - структурная схема возможного варианта системы автоматического регулирования толщины прокатываемой полосы, на фиг. 3 - схема вычислений в вычислительном блоке.

Эксперименты велись на реверсивном

четырехвалковом одноклетевом стане холодной прокатки с длиной бочки валков 2800 мм, диаметром рабочих валков 650 мм и диаметром опорных валков 1400 мм. Коэффициент жесткости системы валки-клеть

М 4,5ГН/м.

Данные экспериментов приведены в приложении к заявке. Прокатывались полосы из алюминия АДО, АД1 и алюминиевых сплавов ММ, Д1, АМгб. Входная толщина

hi полос находилась в пределах от 0,99 до 4,56 мм, выходная толщина П2 - в пределах от 0,57 до 3,48 мм, ширина В - от 1,2 до 1,5 м, предел текучести прокатываемых материалов (см. графики в приложении)- от

90 до 430 МПа.

Изменяли заднее натяжение Ti на величину oTi и определяли (по оксиллограммам) вызванное этим изменением (7h2 выходной толщины h2. Вычисляли передаточный коэффициент

dbz (Jh2

ЗТ 5Т7

(7)

30 по которому, согласно формуле (3), находили частную производную

35

ЭР ... дР-, Эр|2,, Ж (М)Ж (8)

5

где значение д Р/д h2 вычисляли согласно формуле(4) по измеренным значениям Р, hi, h2.

Эксперименты охватывали диапазон

0 изменения Э Р/ЭТт в 3,63 раза и ЭГ12/ЭТ1 в 4,13 раза.

Величина Э Р/ЭТь как и само усилие Р, зависит, в частности, от входной толщины hi, относительного обжатия е и радиуса R

рабочих валков. Определяли корреляционную зависимость lg(- Э Р/ЭТ от Ig hi и Ј (R для всех экспериментов одинаков). Обработка данных 35 экспериментов показала, что частный коэффициент корреляции меж- ДУ д(- ЭР/ЭТ1) и Ig hi составляет минус 0,926, а частный коэффициент корреляции между lg( Э Р/д Ti) и Ј равен 0,304, т.е. интересующая величина сильно связана с h- и слабо связана с Ј. Уравнение регрессии

1д(- д Р/ЭТО 1,179- 0,900 Ig hi- 0,288 Б. (9)

Так как обычно 0,1 е 0,5, третий член уравнения слабо влияет на д . Учитывая это и слабость корреляционной связи ЭР/dTi с Ј, целесообразно пренебречь влиянием Ј. Приняв в среднем е 0,3, из (9) получили упрощенное уравнение

lg(- ) 1,093-0,9 Ig hi, (10)

т.е.

ЭР 12,4 (hi)1

,0,9

(11)

Для практических целей удобнее формула с показателем степени, равным 1, что соответствует обратно пропорциональной зависимости, более простой и удобной при вычислениях. На фиг. 1 нанесены экспериментальные точки в координатах hi; $ Р/д Tt), отложенных в логарифмическом масштабе. Число у точки означает номер соответствующего эксперимента (см. приложение). Жирная прямая, проведенная под углом 45 к осям, соответствует уравнению

lg(-dP/dTi) lgC-lghi. (12) г.е. обратно пропорциональной зависимости

ЭР С

ЭТг hi

(13)

где С 13 мм 0,013 м.

Параллельные тонкие линии соответствуют значениям С, отличающимся от 0,013 м на 25%. Почти все точки располагаются в этих пределах.

Таким образом, эксперименты показали, что значение Э Р/д Т может быть приближенно найдено в зависимости от толщины полосы. Однако конкретную зависимость следует определять экспериментально для конкретного стана и прокатываемого на нем сортамента. В частности, если эксперименты подтверждают пригодность формулы (13), то определить требуется значение С.

Предварительно определив упомянутую конкретную зависимость, можно при прокатке найти по ней значение ЭР/3 Т, которое вместе со значениями ЭР/Эг12 и Э Р/ Э hi, найденными по формулам (4) и (5), позволяет, как показано выше, осуществить настройку регуляторов толщины, компенсирующую влияние изменения передаточных коэффициентов объекта регулирования.

Предлагаемый способ настройки реализуется в системе автоматического регулирования (фиг. 2) толщины полосы 1, прокатываемой между рабочими валками 2 и 3. Система содержит датчик 4 входной толщины полосы 1, датчик 5 ее выходной

толщины, усилительно-преобразовательные устройства 6 и 7, сумматор 8, исполнительное устройство 9 (разматывающую моталку с системой управления натяжением). Устройства 6 и 7 содержат блоки 10 и 11 вычитания, блоки 12 и 13 умножения и собственно регулирующие блоки 14 и 15. Кроме того, в систему входят вычислительный блок 16 для упомянутой настройки и датчик 17

усилия прокатки.

Система автоматического регулирования действует следующим образом. Датчик 4 измеряет входную толщину hi полосы 1, датчик 5 - ее выходную тол щину П2. Блок 10

вычитания вычисляет отклонение Дгп входной толщины hi отустановленного базового значения hoi, а блок 11 вычитания вычисляет отклонение Дп2 выходной толщины ha от ее заданного значения ho2 в

данном пропуске:

Ahi hi-hoi; Д h2 h2 - ho2. (14).

Сигналы Дгм и Ah2 через блоки 12 и 13

.умножения соответственно поступают-в регулирующие блоки 14 и 15. В сумматоре 8 выходные сигналы блоков 14 и 15 складываются, и суммарный сигнал подается в исполнительное устройство 9 (разматывающую

моталку с системой управления натяжением) в качестве заданного изменения заднего натяжения TL

Датчик 4 и усилительно-преобразовательное устройство 6 входят в состав регулятора, действующего по сигналу входной толщины полосы; датчик 5 и усилительно- преобразовательное устройство 7 входят в состав регулятора, действующего по сигналу выходной толщины полосы;исполнительное устройство 9, как и сумматор 8, входит в каждый из этих регуляторов.

Вычислительный блок 16 (фиг. 2 и 3) получает сигнал Р от датчика 17 усилия прокатки и сигналы hi и h2 от датчиков 4 и 5

толщины полосы. Взамен hi в блоке 16 может использоваться величина hoi, взамен h2 - величина ho2. В блоке 16 значение Э Р/д Ti находится по значению hi согласно зависимости, обозначенной на фиг. 3 как

f(hi), В соответствии с предлагаемым способом, как сказано выше, для определения этой зависимости предварительно на стане, оснащенном (или предназначенном к оснащению) системой регулирования толщины

полосы, проводят для прокатываемого на нем сортамента ряд экспериментов.

Значения Э Р/д hi2 и Э Р/Э hi вычисляются в блоке 16 по формулам (4) и (5), после

чего рассчитываются значения величин / dP/dhx /M-3P/dh2

( «эР/атт V др/зт, у

Сигналы Aht и Ah2 перед тем, как поступить в регулирующие блоки 14 и 15, умножаются блоками 12 и 13 соответственно на эти величины, чем и осуществляется предлагаемая настройка. М - 9Р/дЬ2

Величина

отрицательна

дP/дT

(поскольку дР/ЭТт и д Р/д 2 - отрицательные величины, поэтому она используется со знаком минус, чтобы обратная связь по выходной толщине была отрицательной.

Регулирующий блок 14 является пропорциональным. Его коэффициент усиления выбирается так, чтобы произведение этого коэффициента на коэффициенты передачи датчика 4, блока 12 умножения, исполнительного устройства 9 и соответствующего канала сумматора 8 равнялось масштабу представления величины

/ 3P/dhi ч

г . 1 . Тогда при прокатке различных

полос общий коэффициентусиления регулятора, действующего по сигналу входной толщины, будет равен расчетному значению этой величины для прокатываемой полосы. Блок 14 может содержать узел задержки, компенсирующий упреждение измерения входной толщины датчиком 4 по сравнению с моментом входа соответствующего участка полосы в очаг деформации.

Регулирующий блок 15 может быть, например, интегральным, пропорционально- интегральным или иным известным в автоматическом регулировании. Он первоначально настраивается для некоторого пропуска какой-либо полосы (т.е. при каких- либо определенных толщине, ширине и механических свойствах материала полосы) при соответствующем значении величины

, М - ч , е ( ---- ) , вычисленном блоком 16. 3P/dTi

После этого при прокатке различных полос коэффициент усиления регулятора, действующего по сигналу выходной толщины полосы, автоматически изменяется пропорционально расчетному значению этой величины для прокатываемой полосы. Формула изобретения 1. Способ настройки системы автоматического регулирования толщины прокатываемой полосы, содержащей воздействующие на натяжение полосы регулятор, действующий по величине входной толщины полосы, и (или) регулятор, действующий по величине выходной ее толщины, состоящий в том, что коэффициент усиления первого ре- гулятора устанавливают равным величине

/ 9P/dhi ч

(- др/ут- ). а коэффициентусиления второго регулятора, первоначально настроенного для полосы с какими-либо определенными толщиной, шириной и механическими свойствами материала, изменяют пропорциоМ - 3P/dh2

нально величине -. .,.-, дР/оТ

где Р - усилие прокатки;

ы, h2 - входная и выходная толщины полосы;

Т - натяжение, управляемое регулятором толщины;

М - коэффициент жесткости системы валки-клеть,

причем значение д Р/д h2 находят по формуле

ЗР Р

d hi -h2 где д Р/д hi находят по формуле .

30

дР Ж

35

или по формуле

ЭР ЭР ,, . . , Ж-- 0-Ьеср)

где d и b - коэффициенты, определяемые экспериментально;

Б 1 - ha/hi - относительное обжатие за пропуск;

Јср - среднее относительное обжатие за пропуск для схем обжатия прокатываемого сортамента, применяемых на стане, оснащенном упомянутой системой регулирования,

отличающийся тем, что, с целью повышения точности и упрощения настройки, определяют зависимость д Р/д 1 от толщины полосы на входе и (или) выходе клети и, воздействуя на регуляторы в данном пропуске, корректируют коэффициенты усиления.

2. Способ по п. 1,отличающийся тем, что, с целью упрощения, зависимость д Р/д Т от толщины полосы принимают обратно пропорциональной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ адаптивного управления станом холодной прокатки и устройство для его осуществления | 1987 |

|

SU1540883A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПРОКАТЫВАЕМОГО МЕТАЛЛА | 1973 |

|

SU376138A1 |

| Способ автоматического регулирования натяжения полосы в межклетьевом промежутке непрерывного прокатного стана | 1975 |

|

SU564898A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство стабилизации межвалкового зазора на непрерывном прокатном стане | 1983 |

|

SU1107917A1 |

| СИСТЕМА "ТОНКОГО" РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1993 |

|

RU2065790C1 |

| РЕГУЛЯТОР ТОЛЩИНЫ ПРОКАТЫВАЕМОЙ ПОЛОСЫ | 1964 |

|

SU164361A1 |

| Устройство регулирования ширины горячекатанных полос на непрерывном стане | 1981 |

|

SU995945A1 |

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

| Устройство автоматического регулирования толщины проката | 1982 |

|

SU1052300A2 |

Использование: рулонная прокатка на одноклетевом стане. Сущность изобретения: 2 датчика толщины (4, 5), 2 усилительно-преобразовательных устройства (6, 7), сумматор (8), исполнительное устройство (9), 2 блока вычитания (10, 1.1), 2 блока умножения (12, 13), 2 регулирующих блока (14, 15), вычислительный блок (16), датчик усилия прокатки (17). 4- 10-12-14-8-9,5-11 -13-15-8,4- 16, 17- 16,5- 16, 16- 12, 16 - 13. 1 з.п. ф-лы, 1 з.п. ф-лы, 3 ил. VI СО VI ON О

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПРОКАТЫВАЕМОГО МЕТАЛЛА | 0 |

|

SU376138A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Филатов А.С., Зайцев А.П., Смирнов А.А | |||

| Автоматические системы стабилизации толщины полосы при прокатке | |||

| М., Металлургия, 1982, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Бесекерский В.А., Попов Е.П | |||

| Теория систем автоматического регулирования, М.: Наука, 1975, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Дралюк Б.Н., Синайский Г.В | |||

| Системы автоматического регулирования объектов с транспортным запаздыванием | |||

| М.: Энергия, 1969, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Дружинин Н.Н | |||

| Непрерывные станы как объект автоматизации | |||

| М.: Металлургия, 1975, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Шварцман Б.А | |||

| Технологические коэффициенты клети стана холодной прокатки для алюминия и его сплавов | |||

| Цветные металлы, 1974, №8, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Полухин В.П | |||

| Математическое моделирование и расчет на ЭВМ листовых прокатных станов | |||

| М.: Металлургия, 1972, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1993-01-15—Публикация

1991-03-20—Подача