&.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для волочения труб | 1986 |

|

SU1424903A1 |

| Устройство для волочения изделий | 1989 |

|

SU1655587A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ЗАКРЕПЛЕННОЙ ОПРАВКЕ | 2008 |

|

RU2391164C2 |

| Способ волочения тонкостенных труб с внутренними продольными ребрами | 1988 |

|

SU1600892A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2545981C1 |

| СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ЗАКРЕПЛЕННОЙ ОПРАВКЕ | 2008 |

|

RU2378069C1 |

| Способ волочения изделий, преимущественно коротких, в режиме гидродинамического трения и устройство для его осуществления | 1989 |

|

SU1747224A1 |

| Устройство для волочения труб | 1976 |

|

SU564031A1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| СПОСОБ НАНЕСЕНИЯ СМАЗКИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2024 |

|

RU2831632C1 |

Использование: при изготовлении труб волочением со смазкой. Вводимая в трубу стержнем коническая смазочная головка со стороны ее переднего конца снабжена уп- лотнительным элементом конической фор- . Отношение большего диа метра смазочной головки кДольшему Диаметру уп- лотнительного элемента1 составляет 1,10- 1,50. Это позволяет закрыть закованный конец трубы и тем самым сэкономить смазку. 1 ил., 1 табл.

Изобретение относится к трубному производству и может быть использовано при изготовлении труб волочением.

4-Известно устройство для смазки внутренней поверхности труб, содержащее короткую оправку с полым стержнем и смазочный ёрш в передней части стержня, бак и сливной желоб для масла, причем ерш выполнен в виде манжеты и мабора.кольце- вых пластин,установленных на полом стержне с зазором между собой ..-...:,.

Недостатком данного устройства является разбрызгивание смазки через зазор между внутренней поверхностью заготовки и оправкой в начальной стадии волочения.

Наиболее близким по технической сущности к предлагаемому является устройство для нанесения смазки на внутреннюю поверхность труб перед волочением на автоматическом волочильном стане, включающее полый стержень со смазочной головкой, размещенной на его переднем конце.

Общим недостатком указанных устройств является разбрызгивание смазки через закованный конец заготовки, при нанесении на его внутреннюю поверхность жидкой смазки. Это обусловлено тем, что в закованном конце заготовки остается отверстие которое поступает под давлением смазка. ; . . :;.„ ; ;: .- :

Целью изобретения является снижение расхода смазки при ее нанесении на внутреннюю поверхность закованного конца заготовки.

Это достигается тем, что в известном способе, включающем полый стержень и размещенную на передней части стержня смазочную головку, смазочная головка со стороны переднего конца снабжена уплот- нительным элементом конической формы, причем отношение большего диаметра смазочной головки к большему диаметру уплот- нительного элемента составляет 1,10-1,50.

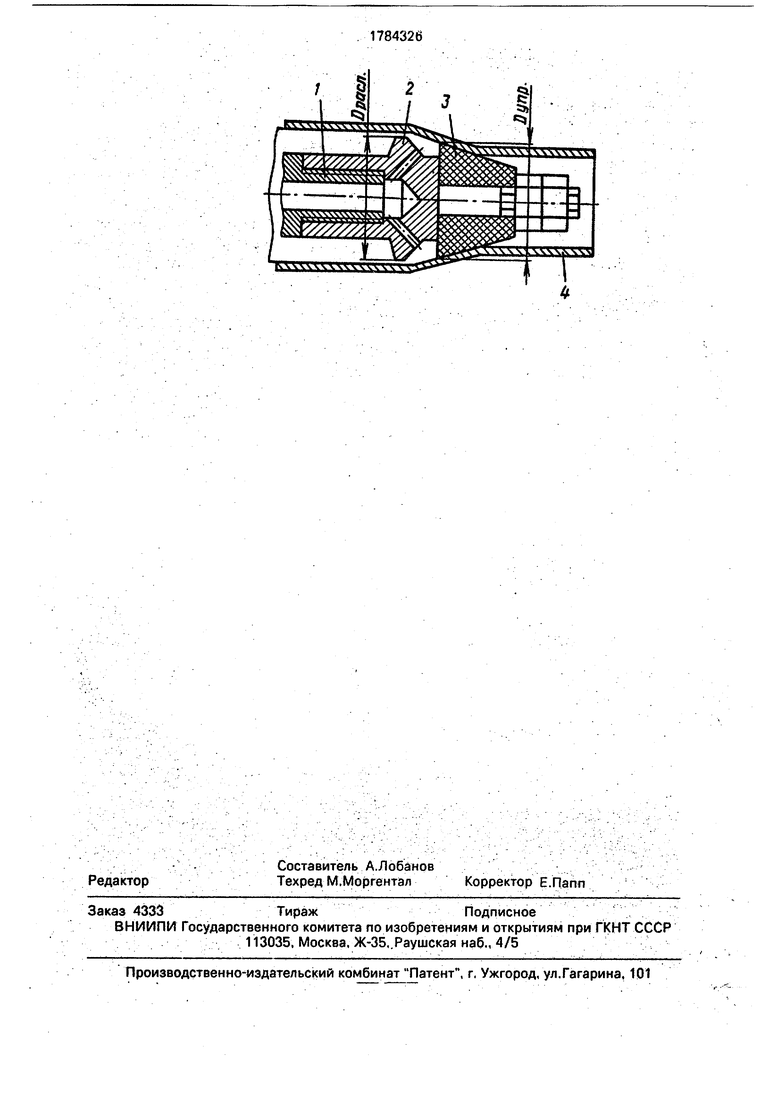

На чертеже изображено предлагаемое устройство для смазки внутренней поверхности труб.

Устройство включает полый стержень 1, размещенную на передней части стержня смазочную головку 2. которая снабжена со стороны переднего конца уплотнительным элементом 3 конической формы.

Устройство работает следующим образом.

Стержень 1 со смазочной головкой 2 с помоШ й задающего механизма вводится внутрь заготовки до соприкосновения уплотнительного элемента 3 конической формы с внутренней поверхностью закованного конца заготовки 4. Затем смазка подается через стержень 1 и смазочную головку 2 на внутреннюю поверхность заготовки. Через несколько секунд задающий механизм выводит стержень 1 из заготовки 6, а подача смазки отключается.

Отношение большего диаметра смазочной головки к большему диаметру уплотни- тельного элемента определено нами экспериментально при опробовании устройства на Днепропетровском трубнопро- катном заводе им. Ленина на 75-тонном волочильном стане. При отношении менее 1,1 разбрызгивания смазки не наблюдалось, но на внутренней поверхности трубы визуально были обнаружены задиры из-за отсутствия смазки закованного конца заготовки, а при отношении более 1,5 наблюдался большой расход смазки из-за

образования зазора между уплотнительным элементом и внутренней поверхностью закованного конца заготовки.

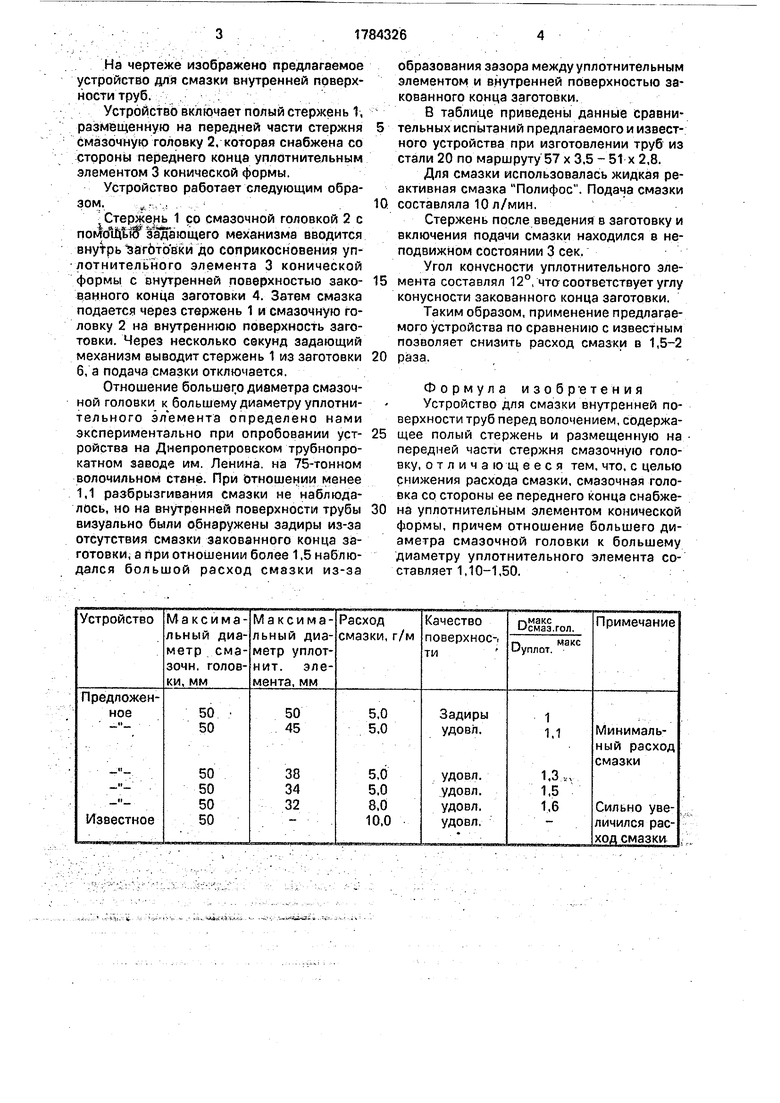

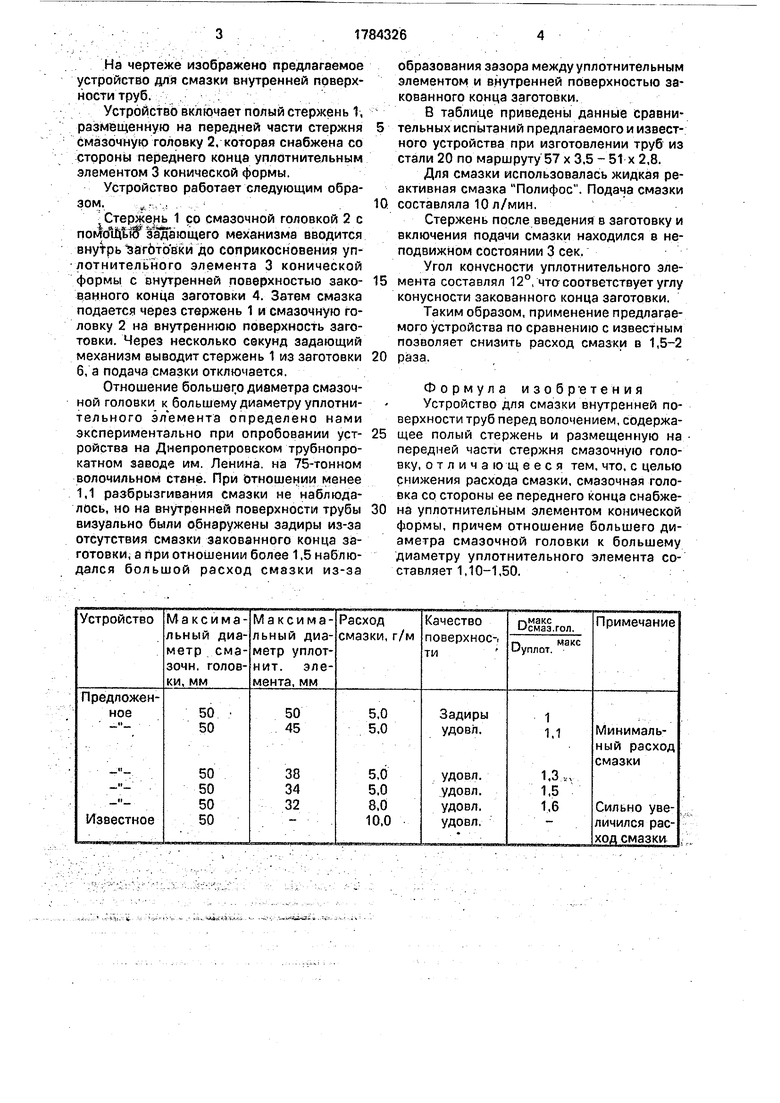

В таблице приведены данные сравни- тельных испытаний предлагаемого и известного устройства при изготовлении труб из стали 20 по маршруту 57 х 3.5 - 51 х 2,8.

Для смазки использовалась жидкая реактивная смазка Полифос. Подача смазки составляла 10 л/мин.

Стержень после введения в заготовку и включения подачи смазки находился в неподвижном состоянии 3 сек.

Угол конусности уплотнительного эле- мента составлял 12°, что соответствует углу конусности закованного конца заготовки.

Таким образом, применение предлагаемого устройства по сравнению с известным позволяет снизить расход смазки в 1,5-2 раза.

5

0

Формула изобретения Устройство для смазки внутренней поверхности труб перед волочением, содержащее полый стержень и размещенную на передней части стержня смазочную головку, отличающееся тем, что, с целью снижения расхода смазки, смазочная головка со стороны ее переднего конца снабжена уплотнительным элементом конической формы, причем отношение большего диаметра смазочной головки к большему диаметру уплотнительного элемента составляет 1,10-1,50.

| 1972 |

|

SU417207A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1991-02-25—Подача