Изобретение относится к области обработки металлов давлением, а именно к обо- рудованию для изготовления ленты гофрированных изделий методов гибки прокаткой между двумя профилированными валками, которые могут быть использованы в качестве решетчатых настилов в различных отраслях машиностроения.

Известное устройство для изготовления гофрированных лент для теплообменников содержит верхний и нижний блоки формирующих зубчатых роликов, закрепленных на установленных в корпусе валах, и узлы выталкивания гофрированной ленты, размещенные по обе стороны каждого блока.

Недостатком этого устройства является отсутствие механизма регулировки расстояния между осями вращения формирующих зубчатых роликов, что не позволяет компен; сировать износ зубчатых роликов и приводит

к ухудшению качества гофрированных изделий.

Наиболее близким техническим решением является устройство для изготовления полос с поперечными гофрами, которое содержит два кинематически связанных между собой валка с деформирующими зубчатыми элементами на рабочей поверхности, механизм изменения расстояния между осями вращения валков, а также узел для предотвращения поперечного сдвига полосы.

Недостатком этого устройства является то, что не предусмотрена компенсация погрешности шага между деформирующими „ зубьями валков, образовавшейся в процессе изготовления валка, а также возможные изменения толщины гофрируемой ленты. Для компенсации этих параметров необходимо увеличивать технологический зазор

Ч 00

со

4

о

между формообразующими зубьями и впадинами валков, что отражается на качестве гофрированных изделий.

Целью изобретения является улучшение качестве готовых изделий за счет компенсационного изменения в широком диапазоне шага между зубьями инструмента в процессе обработки.

ПоставяеншяТЗШиГдостигается тем, что в устройстйе,со ДеТ5жащем два кинематиче- скиЪвязанных между собой валка, несущих деформирующие цилиндрические зубчатые инструменты, а также механизм изменения межосевого расстояния валков, один из инструментов выполнен составным в виде сопряженных по ширине дисков и пружинного узла из ограниченного взаимного разворота, при этом на зубчатом венце каждого диска по числу зубьев выполнены обращенные к смежному диску пары выступы с высотой, равной ширине этого диска, и поперечными размерами и формой, соответствующими половине профиля зуба, а также окна, по размерами и форме соответствующие выступам смежного диска пары. Кроме того, упомянутый узел выполнен в виде сочлененных с обоими дисками тан- генциально размещенных пружин регулируемых по длине упоров-ограничителей.

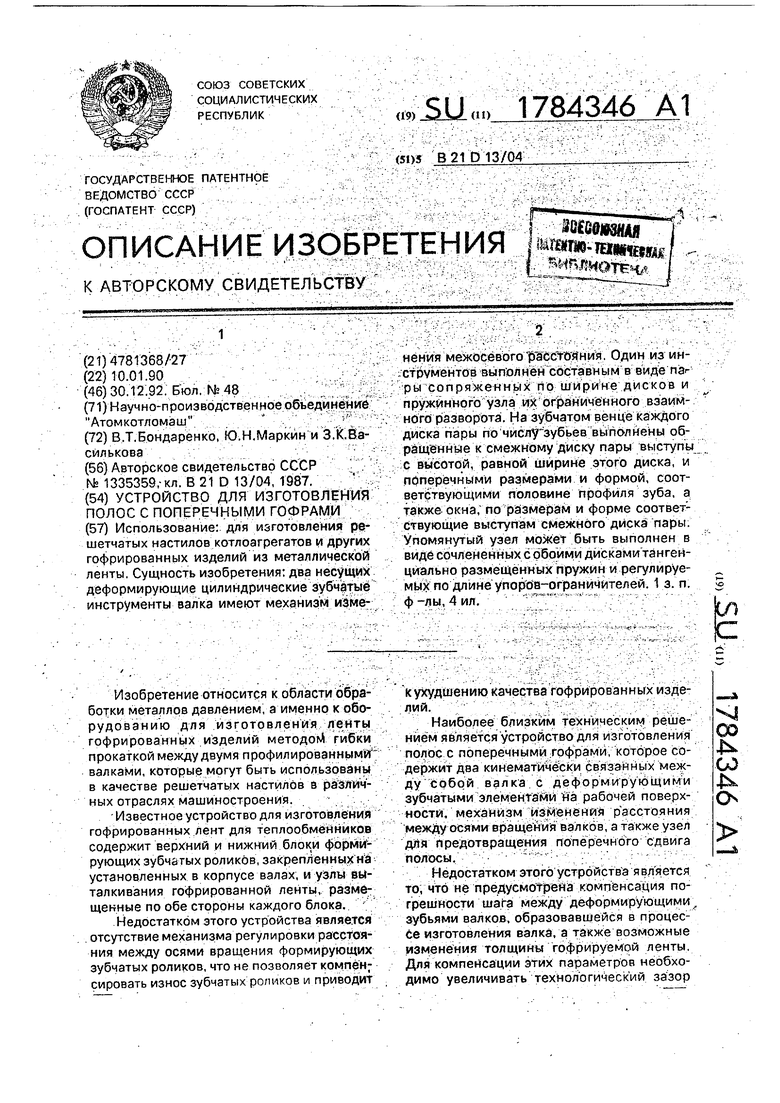

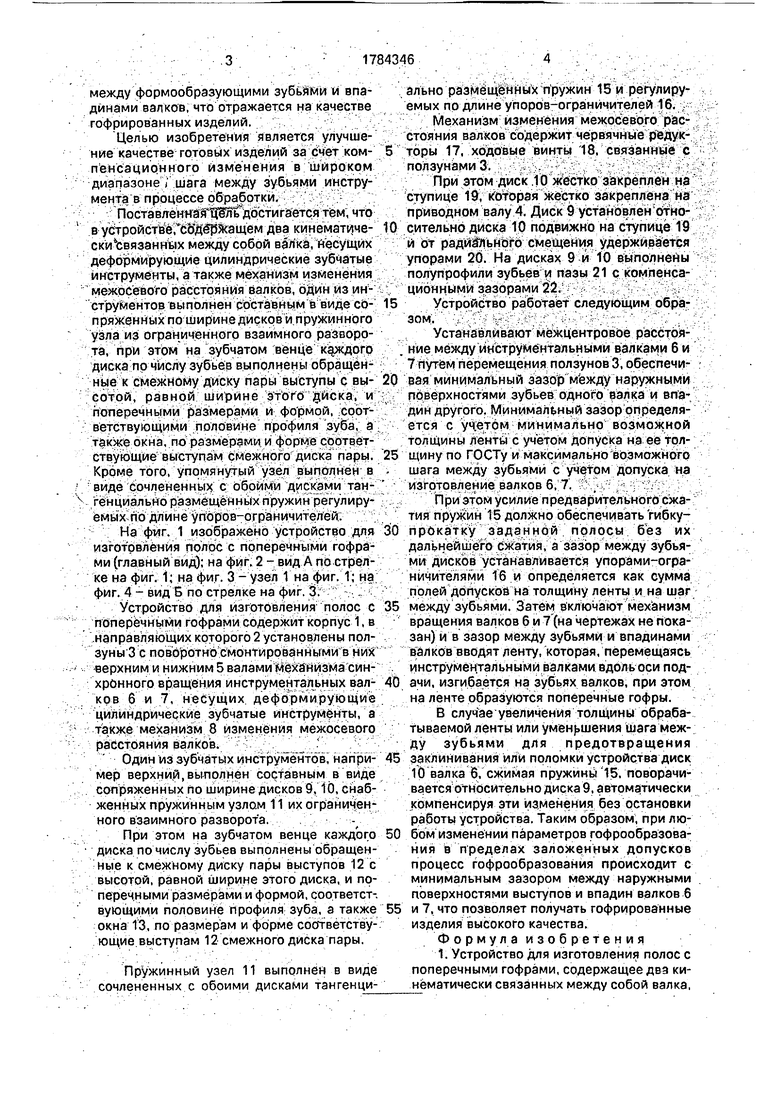

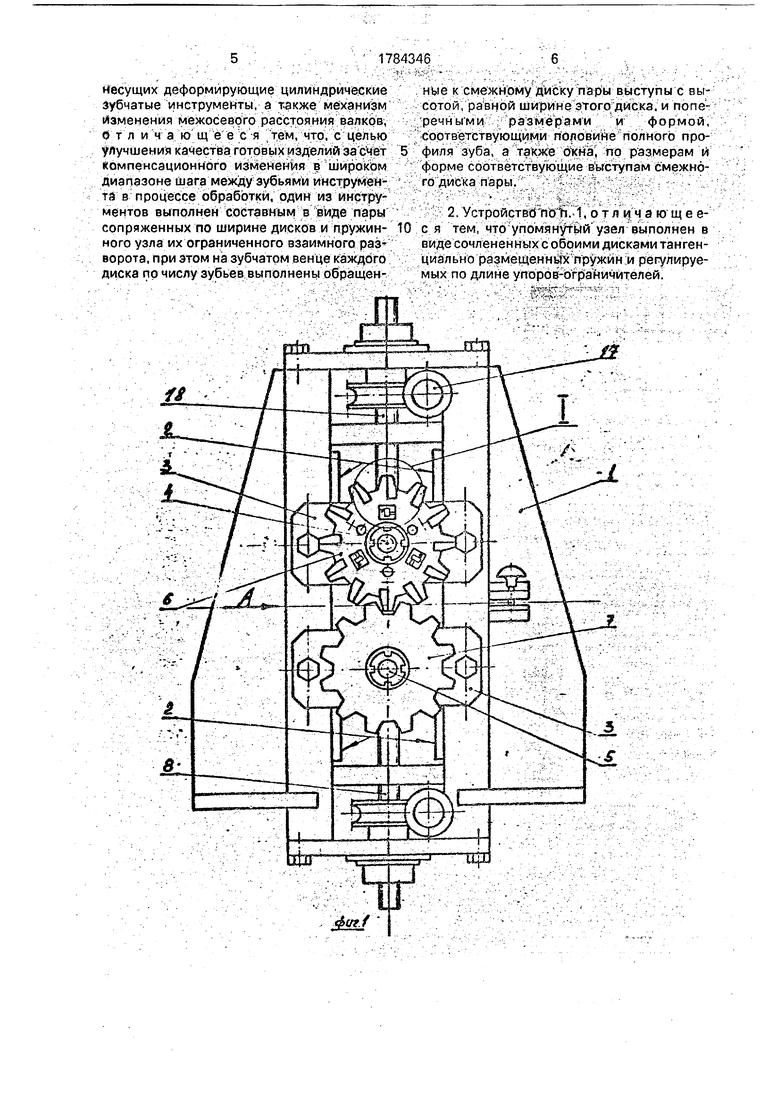

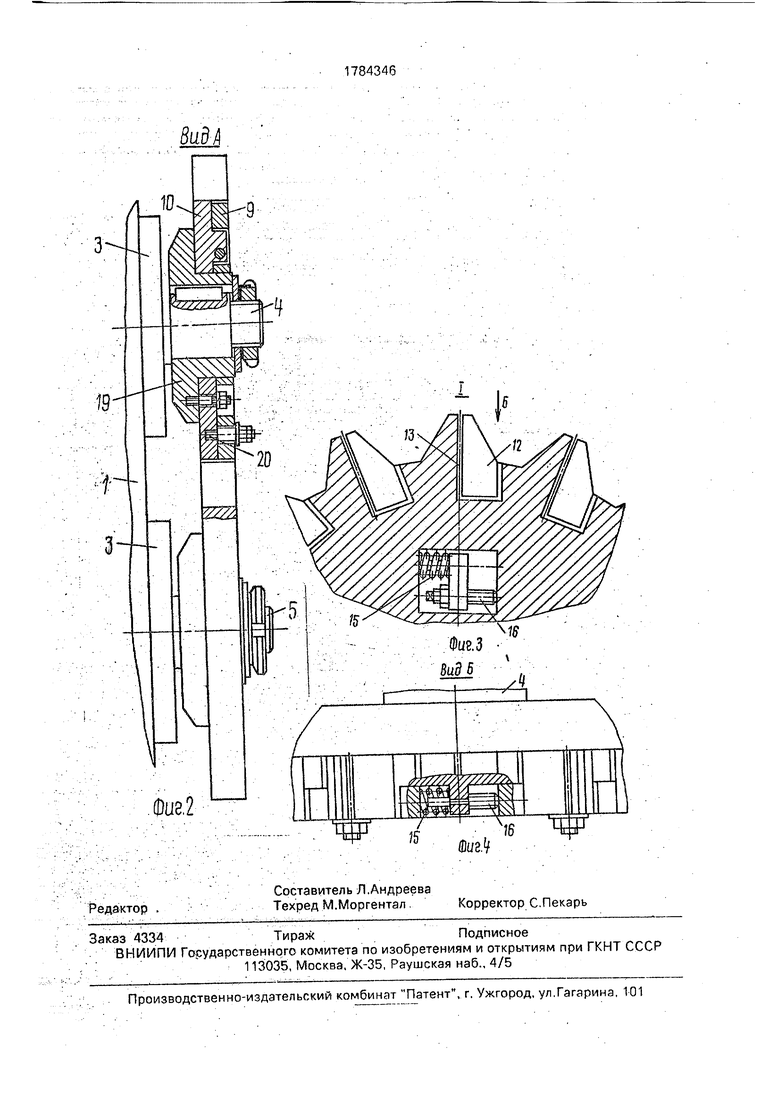

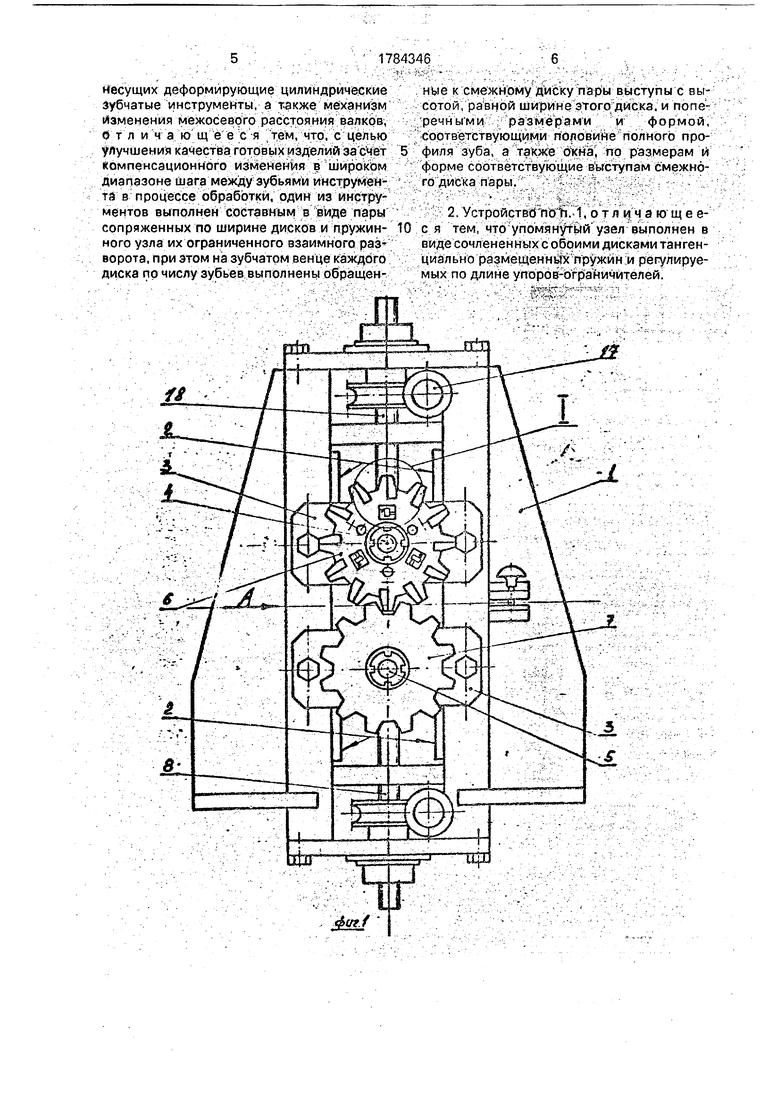

На фиг. 1 изображено устройство для изготовления полос с поперечными гофрами (главный вид); на фиг. 2 - вид А по стрелке на фиг. 1; на фиг. 3 - узел 1 на фиг. 1; на фиг. 4 - вид Б по стрелке на фиг. 3.

Устройство Для изготовления полос с поперечными гофрами содержит корпус 1, в направляющих которого 2 установлены ползуны 3 с поворотно смонтированными в них верхним и нижним 5 валами механизма синхронного вращения инструментальных валков 6 и 7, несущих деформирующие цилиндрические зубчатые инструменты, а также механизм 8 изменения межосевого расстояния валков.

Один из зубчатых инструментов, например верхний, выполнен составным в виде сопряженных по ширине дисков 9,10, снабженных пружинным узлом 11 их ограниченного взаимного разворота.

При этом на зубчатом венце каждого диска по числу зубьев выполнены обращенные к смежному диску пары выступов 12с высотой, равной ширине этого диска, и поперечными размерами и формой, соответствующими половине профиля зуба, а также окна 13, по размерам и форме соответствующие выступам 12 смежного диска пары.

Пружинный узел 11 выполнен в виде сочлененных с обоими дисками тангенциально размещенных пружин 15 и регулируемых по длине упоров-ограничителей 16.

Механизм изменения межосевого расстояния валков содержит червячные редукторы 17, ходовые винты 18, связанные с ползунами 3.

При этом диск 10 жестко закреплен на ступице 19, которая жестко закреплена на приводном валу 4. Диск 9 установлен отно0 сительно диска 10 подвижно на ступице 19 и от радиального смещения удерживается упорами 20. На дисках 9 и 10 выполнены полупрофили зубьев и пазы 21с компенсационными зазорами 22.

5 Устройство работает следующим образом.

Устанавливают межцентровое расстоя. ние между инструментальными валками 6 и

7 путем перемещения ползунов 3, обеспечи0 вая минимальный зазор между наружными поверхностями зубьев одного валка и впадин другого. Минимальный зазор определяется с учетом минимально возможной толщины ленты с учетом допуска на ее тол5 щи ну по ГОСТу и максимально возможного шага между зубьями с учетом допуска на изготовление валков 6, 7.

При этом усилие предварительного сжатия пружин 15 должно обеспечиватьгибку0 прокатку заданной полосы без их дальнейшего сжатия, а зазор между зубьями дисков устанавливается упорами-ограничителями 16 и определяется как сумма полей допусков на толщину ленты и на шаг

5 между зубьями. Затем включают механизм вращения валков 6 и 7 (на чертежах не показан) и в зазор между зубьями и впадинами валков вводят ленту, которая, перемещаясь инструментальными валками вдоль оси под0 ачи, изгибается на зубьях валков, при этом на ленте образуются поперечные гофры.

В случае увеличения толщины обрабатываемой ленты или уменьшения шага между зубьями для предотвращения

5 заклинивания или поломки устройства диск 10 валка 6, сжимая пружины 15. поворачивается относительно диска 9, автоматически компенсируя эти изменения без остановки работы устройства. Таким образом, при лю0 бом изменении параметров гофрообразова- ния в пределах заложенных допусков процесс гофрообразования происходит с минимальным зазором между наружными поверхностями выступов и впадин валков б

5 и 7, что позволяет получать гофрированные изделия высокого качества.

Формула изобретения 1. Устройство для изготовления полос с поперечными гофрами, содержащее два кинематически связанных между собой валка,

Несущих деформирующие цилиндрические Зубчатые инструменты, а также механизм изменения межосевого расстояний валков, отличающееся тем, что, с целью улучшения качества готовых изделий за с чет компенсационного изменения в широком диапазоне шага между зубьями инструмента в процессе обработки, один из инструментов выполнен составным в виде пары сопряженных по ширине дисков и пружинного узла их ограниченного взаимного раз ворота, при этом на зубчатом венце каждого диска по числу зубьев выполнены обращенные к смежному диску пары выступы с высотой, равной ширине этого диска, и попе- речны ми размерами и формой, соответствующими половине полного профиля зуба, а также окна, по размерам и форме соответствующие выступам смежного диска пары. .

2. Устройстве noTn.- l, отл чающее- с я тем, что упомянутый узел выполнен в виде сочлененных с обоими дисками тангенциально размещенная пружин и регулируемых по длине упоров-ограничителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гофрированных лент для теплообменников | 1983 |

|

SU1106565A1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2001 |

|

RU2227078C2 |

| Устройство для изготовления гофрированных изделий | 1983 |

|

SU1118454A1 |

| АВТОМАТ ДЛЯ РАЗМАТЫВАНИЯ ТОРООБРАЗНЫХ БУХТ ГЛАДКОЙ ПРУЖИННОЙ ПРОВОЛОКИ И ПОСЛЕДУЮЩЕГО ПРОСТРАНСТВЕННОГО ЕЕ ГОФРИРОВАНИЯ | 1997 |

|

RU2116856C1 |

| Устройство для окончательного формообразования гофрированной ленты | 1982 |

|

SU1082519A1 |

| Устройство для изготовления полос с поперечными гофрами | 1983 |

|

SU1335359A1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ Абрамова В.А. | 2014 |

|

RU2568626C1 |

| Способ изготовления зубчатого колеса из композиционного материала и его конструкция | 1984 |

|

SU1328225A1 |

| ЗУБЧАТОЕ КОЛЕСО | 2015 |

|

RU2600390C1 |

Использование: для изготовления решетчатых настилов котлоагрегатов и других гофрированных изделий из металлической ленты. Сущность изобретения: два несущих деформирующие цилиндрические зубчатые инструменты валка имеют механизм изменения межосевого расстояния. Один из инструментов выполнен составным в виде паг ры сопряженных по ширине дисков и пружинного узла их ограниченного взаимного разворота. На зубчатом венце каждого диска пары по числу зубьев выполнены обращенные к смежному диску пары выступы с высотой, равной ширине этого диска, и поперечными размерами и формой, соответствующими половине профиля зуба, а также окна, по размерам и форме соответствующие выступам смежного диска пары. Упомянутый узел может быть выполнен в виде сочлененных с обоими дисками тангенциально размещенных пружин и регулируемых по длине упоров-ограничителей. 1 з. п. ф-лы, 4 ил. сл с

f/

. Ш1

| Устройство для изготовления полос с поперечными гофрами | 1983 |

|

SU1335359A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-01-10—Подача