1

(21)4905836/27 (22)20.12.90 (46)30.12,92. Бюл. № 48

(71)Научно-исследовательский институт технологии и организации производства двигателей. Казанское моторостроительное производственное объединение и Рыбинское моторостроительное производствен- ное объединение

(72)В.П.Карасев, М.Г.Хабибуллин, НЛ.Ма- каровский, С.И.Гайдай, В.М.Торбин, В.И.Го- ринов и С.В.Карасев

(56)Авторское свидетельство СССР № 501202, кл. F 16 В 5/04, 1976.

Авторское свидетельство СССР № 1196548, кл. F 16 В 19/06, 1985.%:

Орлов П.И. Основы конструирования - Слравочно-методическое пособие, книга 2, М.: Машиностроение, 1977, с.210, рис. 212 д. (54) СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТРУБЧАТЫМИ ЗАКЛЕПКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Использование: сборочно-клелальные работы в машиностроении, судостроении, авиастроении. Сущность изобретения: в отверстие пакета соединяемых деталей устанавливают трубчатую заклепку из материала с коэффициентом линейного рас+ Р

т а е -

- -

- , . е, з

ширения, превышающим коэффициент линейного расширения материала соединяемых деталей. Диаметр отверстия заклепки равен - D 2 л (ОС.А 4- оЪакл) ), где D - наружный диаметр заклепки; 3с.д и а3акл - соответственно, коэффициенты линейного расширения материала соединяемых деталей и материала заклепки; IMSKC максимальная рабочая температура соединения. На наружной или внутренней поверхности заклепки симметрично от ее середины выполнены кольцевые канавки, уменьшающиеся по глубине от средней канавки к крайним согласно соотношению an /an-n-hn-n/hn S 2, где an - глубина канавки в n-м сечении; hn - расстояние между осями канавок. В отверстие заклепки устанавливают оправку в виде цанговой втулки с коническим отверстием и размещенным в ней коническим стержнем. Обжимкой и поддержкой, выполненными с подпружиненными опорными шайбами, осуществляют образование замыкающих головок, при этом опорные шайбы контактируют с оправкой, а диаметр отверстия в заклепке остается постоянным. 2 с. и 1 з.п. ф-лы, 8 ил.

-5 ,

г.,

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКЛЕПКА И ИНСТРУМЕНТ ДЛЯ ЕЕ ПОСТАНОВКИ | 1991 |

|

RU2006691C1 |

| Клепальное устройство | 1990 |

|

SU1754313A1 |

| Заклепка | 1989 |

|

SU1670205A1 |

| Заклепка для односторонней клепки | 1991 |

|

SU1760195A1 |

| Устройство для прессовой клепки клиновидных пакетов | 1981 |

|

SU1006031A1 |

| Способ клепки | 1987 |

|

SU1447514A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВОЙ КЛЕПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2003 |

|

RU2253536C1 |

| СПОСОБ КЛЁПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2002 |

|

RU2243057C2 |

| УСТРОЙСТВО ДЛЯ КЛЕПКИ ПАКЕТОВ | 2008 |

|

RU2387517C2 |

| Способ клепки | 1983 |

|

SU1215821A1 |

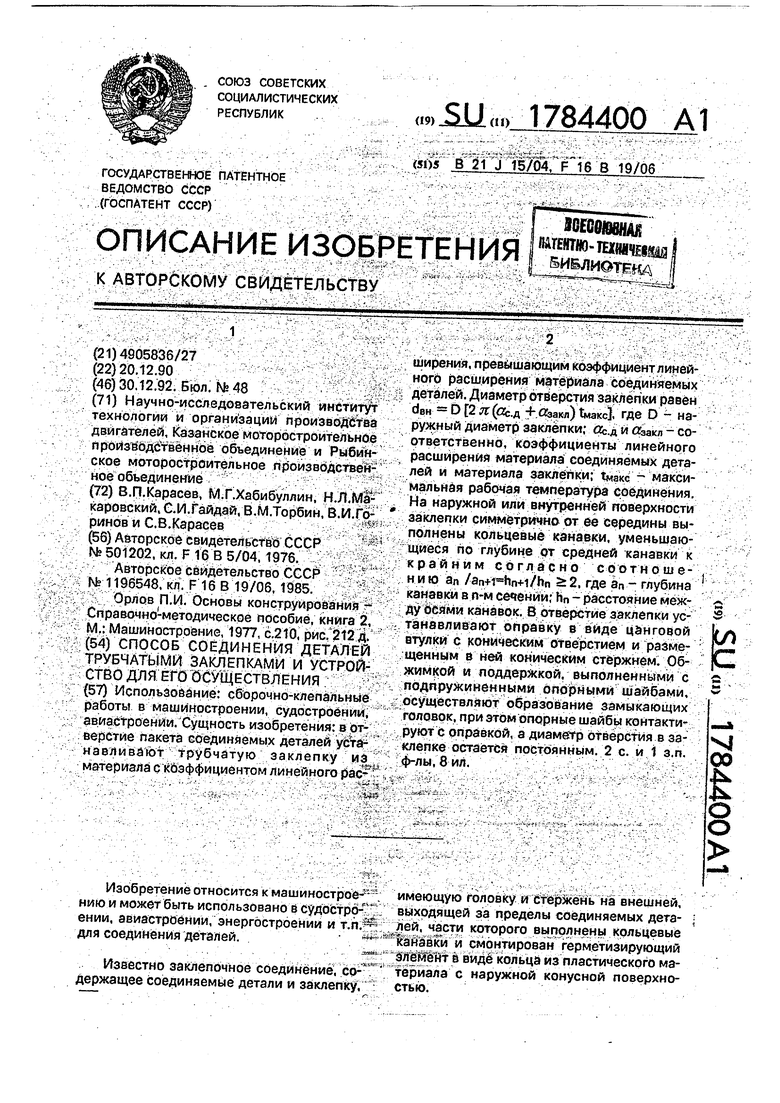

Изобретение относится к машйнострое- -, нию и может быть использовано б судострр-г ении, авиастроении, энергостроении и т.п.- для соединения деталей. .

.....:K2Ј rfc.

Известно заклепочное соединение, со- Держащее соединяемые детали и заклепку,

имеющую головку и на внешней, выходящей за пределы соединяемых деталей, части которого выполнены кольцевые канавки и смонтирован герметизирующий в виде кольцй из пластического материала с наружной конусной поверхностью.

Известно соединение деталей, содержащее установленную в отверстиях соединяемых деталей заклепку, имеющую стержень, закладную и замыкающие головки и компенсатор на торце головки.

Наиболее близким известным техническим решением является неразъемное соединение деталей трубчатыми заклепками, включающеё у1 гаТ двку заклепки в отверстия пакета соединяемых деталей и образо- вание замыкающих головок путем приложения двухстороннего осевого усилия к торцам заклепки при сохранении диаметра отверстия заклепки постоянным.

Недостатком данного соединения является невозможность использования его в соединениях, работающих в широком диапазоне температур, так как при различных температурах происходит различное расширение материала, что приводит к взаимодействию материалов заклепки и соединения, в результате чего происходит потеря натяга и образование между ними зазора и, как следствие, последующему выпаданию заклепки. Кроме этого устройство для клепки трубчатых заклепок имеет неудовлетворительную ориентацию рабочего инструмента - поддержки и обжимки деталей относительно плоскостей соединяемых деталей, что может привести к поломке оправки, поскольку она жестко закреплена е поддержке.

Целью изобретения явл яется повышение надежности соединения при его эксплуатации в широком диапазоне рабочих температур, облегчение удаления оправки из отверстия заклепки и повышение надежности устройства.

Сущность изобретения заключается в том, что присоединении применяют заклепку определенной конструкции, которая обеспечивает равномерное распределение материала по высоте соединения за счет изменения концентрации напряжений в насечках от середины к ее концам, при этом коэффициент, линейного расширения материала заклепки выбирают большим коэффициента линейного расширений материала соединенных деталей, а диаметр отверстия den в заклепке выбирают из соотношения:

йен D 2 П (Ос д + Озакя) We,

где D - наружный диаметр заклёпки;

Осд- коэффициент линейного расширения материала соединенных деталей;

«закл коэффициент линейного расширения материала заклепки;

tMaKc - максимальная рабочая температура.

Канавки на наружной, либо на внутренней поверхности трубчатой заклепки выполнены симметрично уменьшающимися по глубине от ее середины к концам согласно соотношению:

hn +i hn

2,

где an величина глубины канавки в п-м сечении;

hn - расстояние по осям между канавками.

Кроме этого достижение поставленной

цели обеспечивается устройством для расклепывания трубчатой заклепки в отверстиях соединяемых деталей за счет нового конструктивного выполнения поддержки, обжимки и оправки, что обеспечивает свободное удаление оправки без изменения ее формы.

Легкое удаление оправки после клепки трубчатой заклепки обеспечивается тем, что устройство снабжено двумя подпружиненными опорными шайбами, расположенными на рабочих торцах обжимки и поддержки, которые имеют соосно им выполненные цилиндрические углубления, где размещается оправка, выполненная в виде

цанговой втулки с внутренним коническим отверстием, установленной с возможностью контакта с опорными шайбами и размещенным в ней коническим стержнем, при этом конические поверхности оправки и

стержня выполнены в виде конуса Морзе.

Распределение материала заклепки равномерно по всей поверхности отверстия соединяемых деталей обеспечивает создание натяга и надежную работу. Это достигается путем создания симметричной

концентрации напряжений по всей поверхности заклепки от середины к ее концам за счет нанесения канавок, являющихся концентраторами напряжений, глубина кото- рых выбирается из экспериментально выведенного соотношения:

hn+1 hn

что обеспечивает при воздействии постоянного по величине двухстороннего продольного усилия последовательную деформацию заклепки по сечениям, имеющим большую концентрацию напряжений к меньшим при одинаковой величине теоретического коэффициента концентрации напряжений. Концентрация напряжений возникает в местах резкого изменения очертаний детали, в данном случае в канавках по поверхности заклепки. Кроме этого, обратное отношение расстояний между соседних канавок увеличивает жесткость соответствующих частей заклепки, что так не способ- ствует последовательной деформации частей заклепки от середины к ее концам.

Напряжения, вычисляемые по формуле сопротивления материалов без учета концентрации напряжений, т.е. по формуле

р

Он -р-, являются номинальными, а фактическое напряжение в зоне концентрации у дна канавки Омакс значительно больше О. Отношение (7мэкс/(н характеризует сте- пень концентрации напряжений и называется теоретическим коэффициентом концентрации напряжений при их упругом распределении, обозначаемым ао, т.е.

аа

Омакс

Он

Распределения напряжений в деталях сложной формы и значения величин ао находят либо теоретически на основе методов теории упругости, либоэкспери- ментально методом фотоупругости, тензо- метрированием и т.д.

На максимальное напряжение существенно влияет только та часть поверхности канавки, которая находится в высоконапря- женной зоне. Форма заклепки на достаточном удалении от канавки не оказывает влияние на величину максимального напряжения в ее окрестности. Из этого следует, например, что для круглой канавки в первую очередь важна кривизна радиуса, в то время как влияние боковых узлов и глубины играют лишь второстепенную роль. В нашем случае радиус кривизны канавки не постоянен во всех сечениях и обеспечивает макси- мальные напряжения во всех сечениях одной величины, а нормальные напряжения разной величины, поэтому, задаваясь постоянным теоретическим коэффициентом концентрации напряжения во всех канав- ках заклепки и, изменяя только радиус кривизны концентратора, мы обеспечиваем таким образом достижение поставленной цели,

Поэтому, исходя из расчетных соображений при определении коэффициента концентрации следует принимать во внимание только те параметры, которые характеризу- ют контур искаженной области конструк- ции, т.е. в данном случае только глубину канавка а и ее радиус кривизны р. Тогда по известной из сопротивления материалов/ формуле определяем коэффициент концен5

0

5

0

5

0 5 0 5

0

5

трации дгсг у, который сопоставим с «„-«gS.

Для обеспечения последовательности деформация в сечении канавки задается оптимальным коэффициентом концентрации и глубиной канавки и определяем нужный радиус кривизны канавки.

При расклепывании такой заклепки внутренний диаметр поддерживается постоянным за счет оправки, выполненной в виде конической втулки и конического стержня, сопряжения поверхностей которых выполнены по типу конуса Морзе. Данное внутреннее отверстие позволяет обеспечить работу соединения в широком диапазоне рабочих температур, т.к. коэффициент линейного расширения материала заклепки больше коэффициента линейного расширения материала соединяемых деталей и в процессе нагрева материал заклепки расширяется больше и увеличивает натяг по поверхностям соединения и уменьшает диаметр отверстия, что,исключает выработку отверстий и не приводит к образованию овальности заклепки.

Введение данного способа с применением трубчатой заклепки указанной формы с канавками определенной глубины обеспечивает получение надежности натяггг по поверхности отверстий соединяемых деталей, а наличие отверстия в заклепке с Диаметром, равным сумме коэффициентов линейного расширения материэта заклепки и соединяемых деталей, обеспечивает надежную работу соединения при максимальной рабочей температуре.

Для осуществления данного способа разработано устройство, которое обеспечивает свободное удаление оправки из отверстия заклепки после окончания клепки.

Способ соединения деталей, трубчатая заклепка и устройство для осуществления способа выполняются следующим образом.

Детали, предназначенные для соединения, собирают в пакет, если детали имеют взаимную ориентацию и производят рассверливание отверстий в соответствии с требованием чертежа, в котором указано место расположения отверстий, диаметр и шероховатость поверхности. (Рассверливание можно производить и в специальном кондукторе, который обеспечивает точное взаимное расположение отв ерстий). После рассверливания отверстия подвергаются 5еШёр б ванйю с наружных сторон деталей в соответствии с чертежом, в котором указана глубина и угол зенкерования, а также ше- рЬховатость поверхности. В собранный пакет помещается предлагаемая трубчатая

заклепка, выполненная с возможностью изменения концентрации напряжений по всей длине, путем нанесения на ее наружной или внутренней поверхности канавок разной глубины и радиусов концентрации, изменяющихся от середины заклепки к ее концам, при этом внутренний диаметр трубчатой заклепки выполнен в соответствии с соотношением:

dBH D 2 Я (Ос.д + ОЬакл) We .

Расклепывание трубчатой заклепки в отверстиях соединяемых деталей осуществляется устройством, которое снабжено оправкой, выполненной в виде цанговой втулки с внутренним коническим отверсти- ем и размещенным в ней коническим стержнем, а поддержка и обжимка выполнены с соосными отверстиями, в которых размещается оправка и стержень, при этом оправка расположена в отверстиях поддержки и об- жимки, а для лучшего сопряжения поверхностей оправка и конический стержень выполнены по типу конуса Морзе.

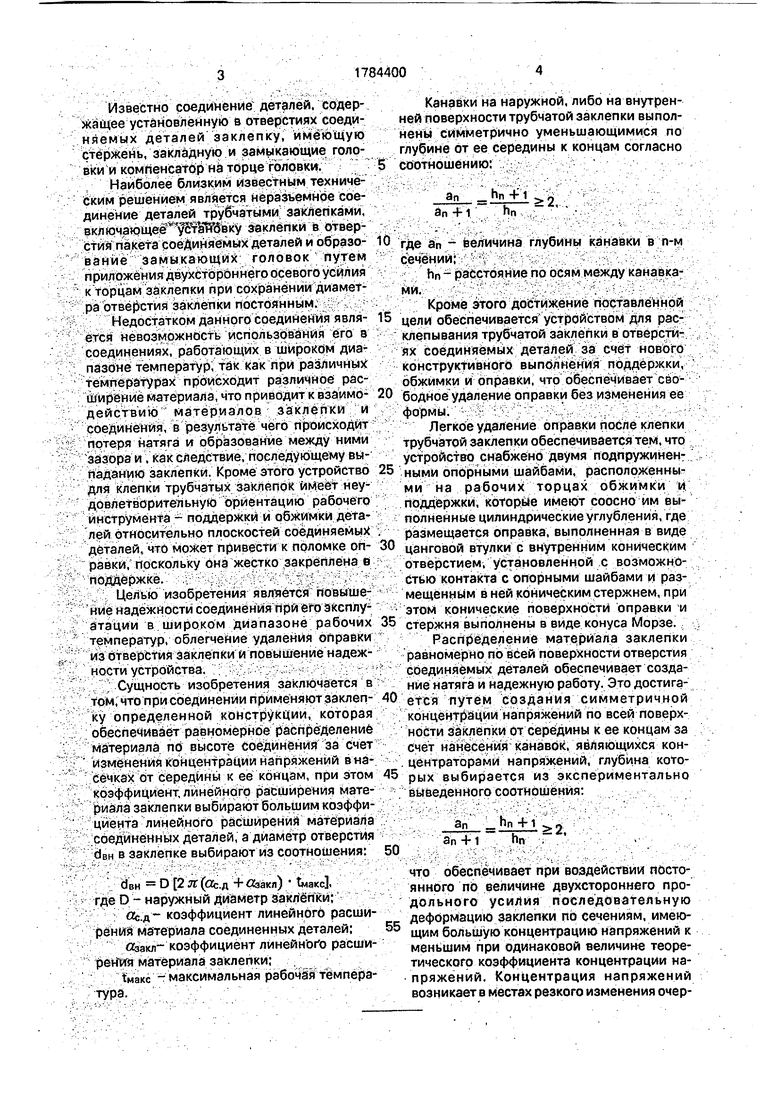

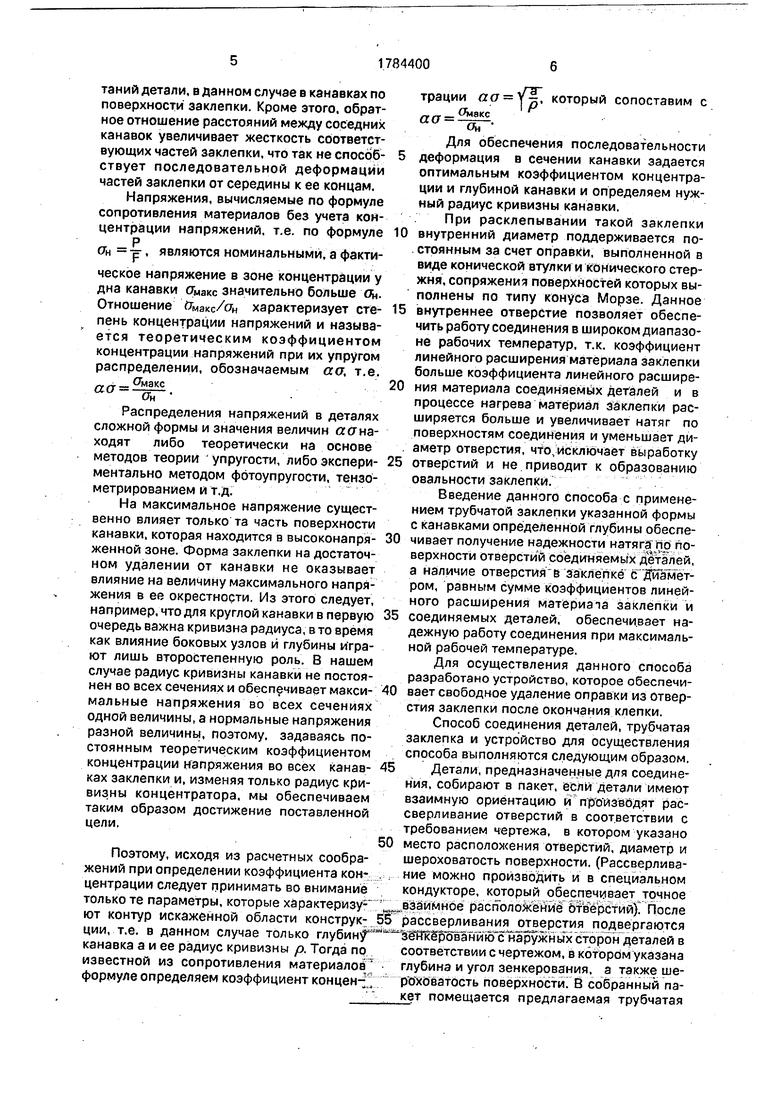

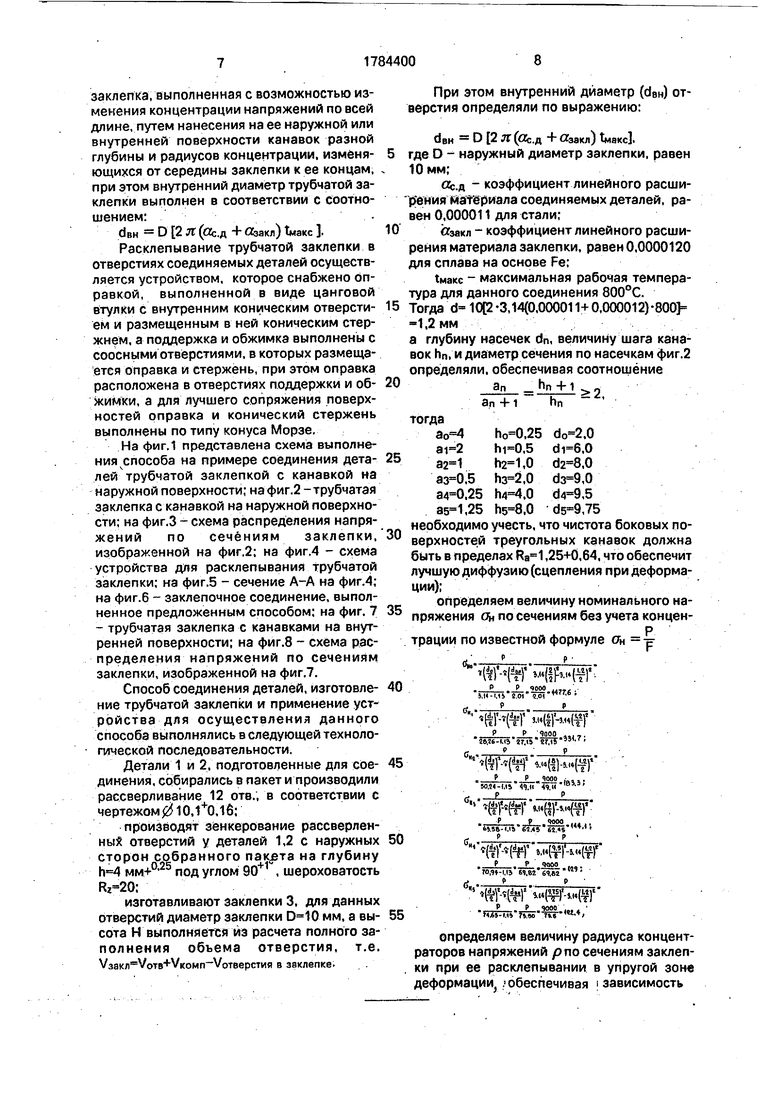

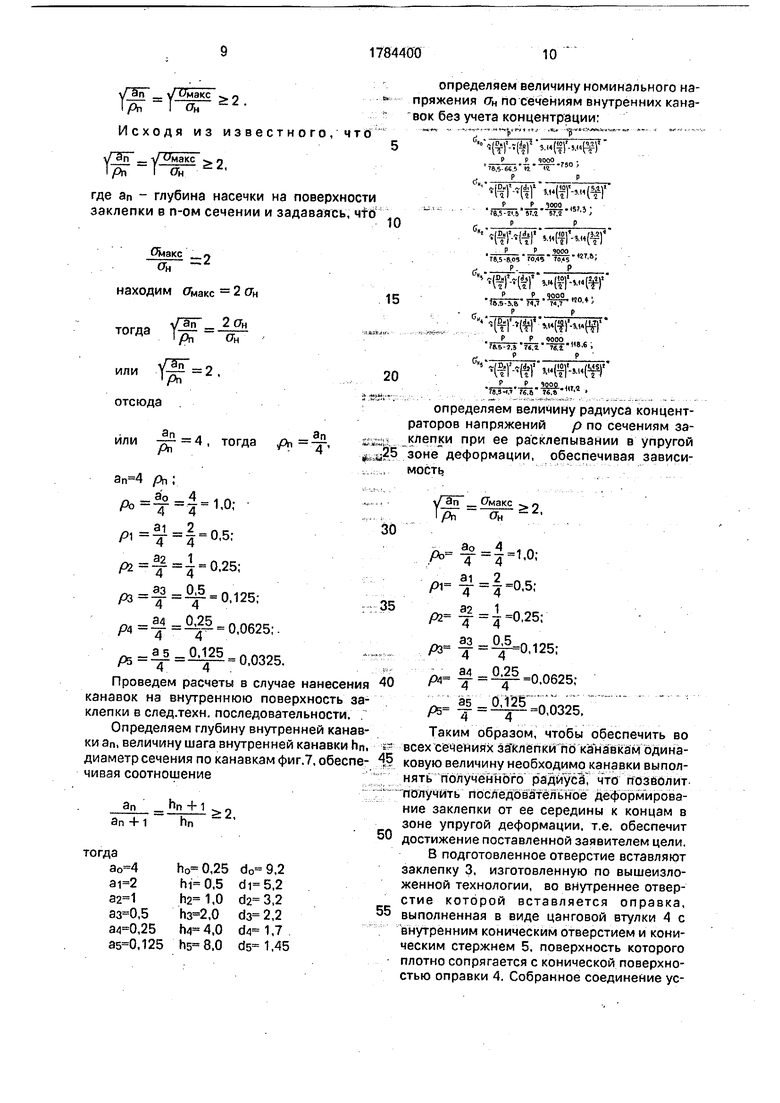

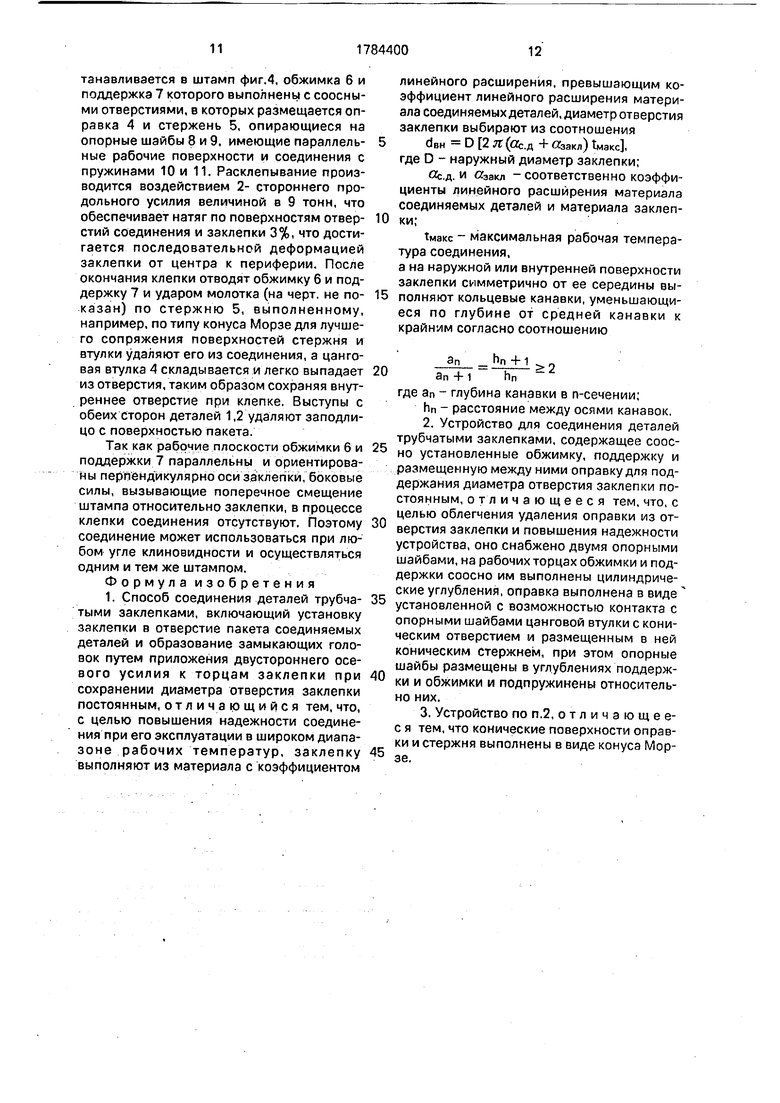

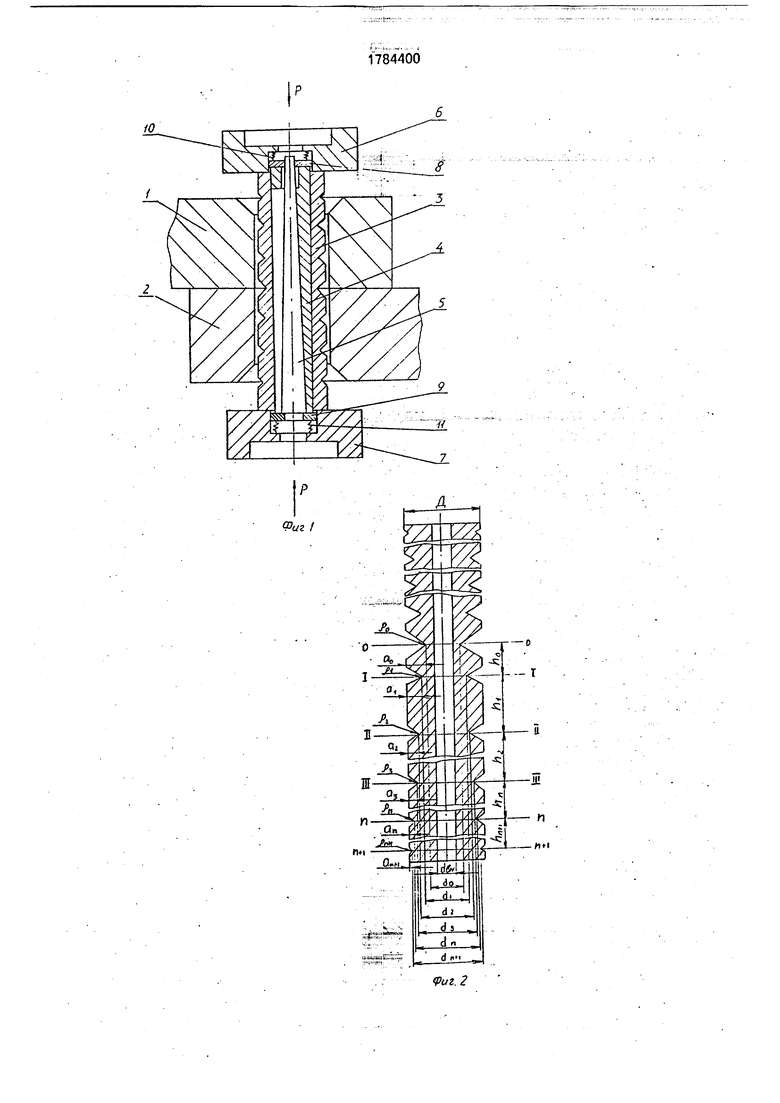

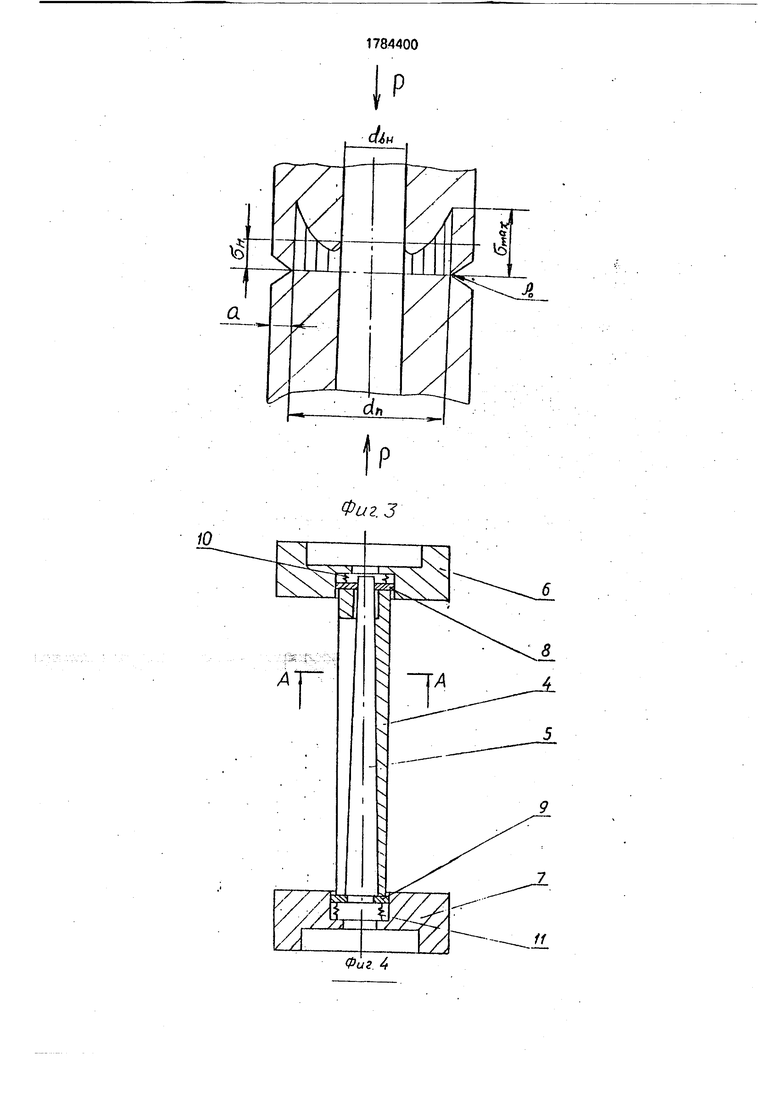

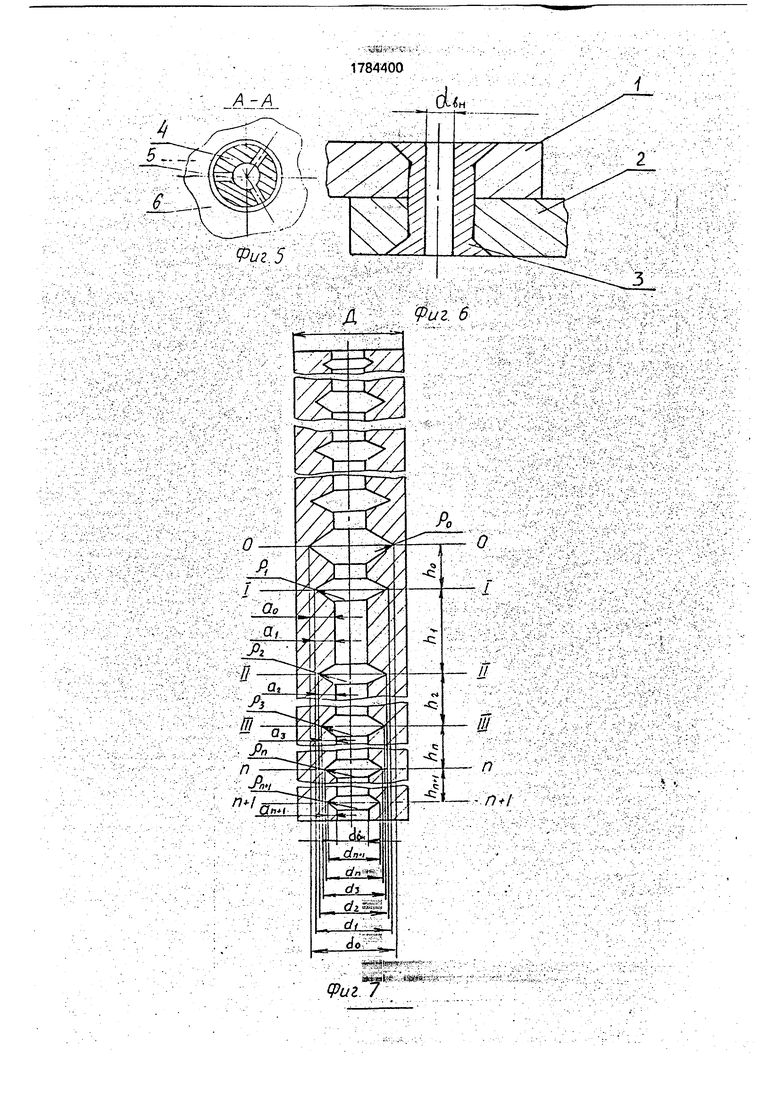

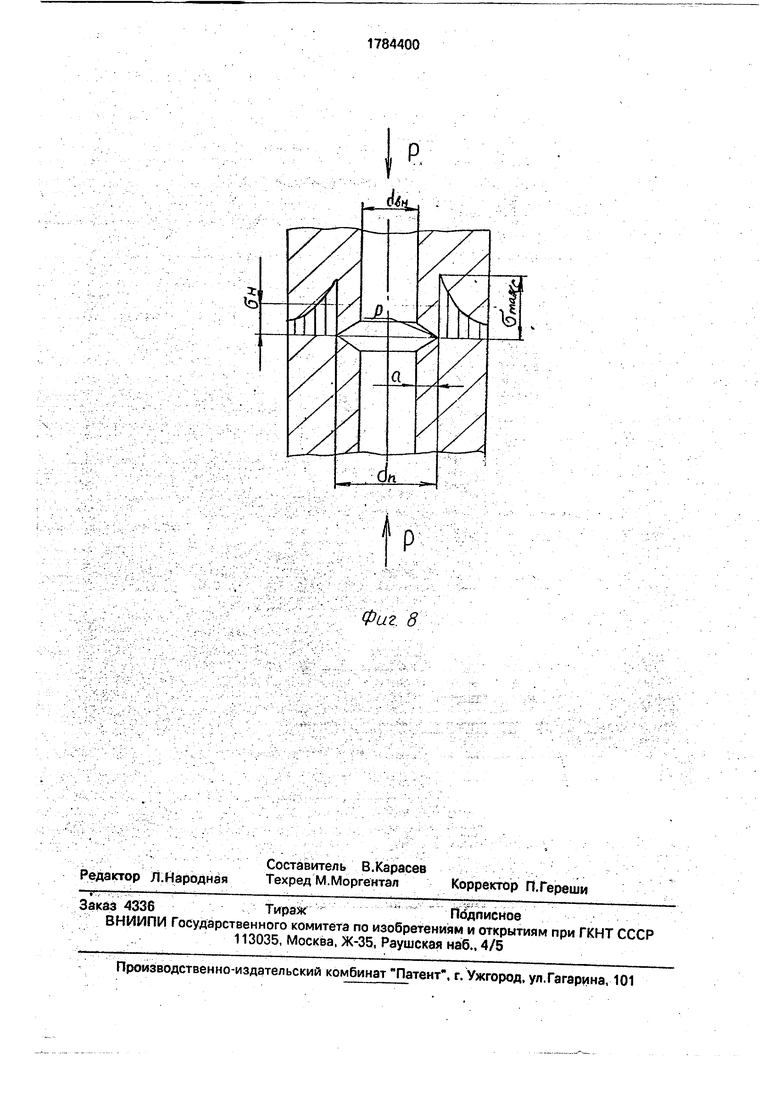

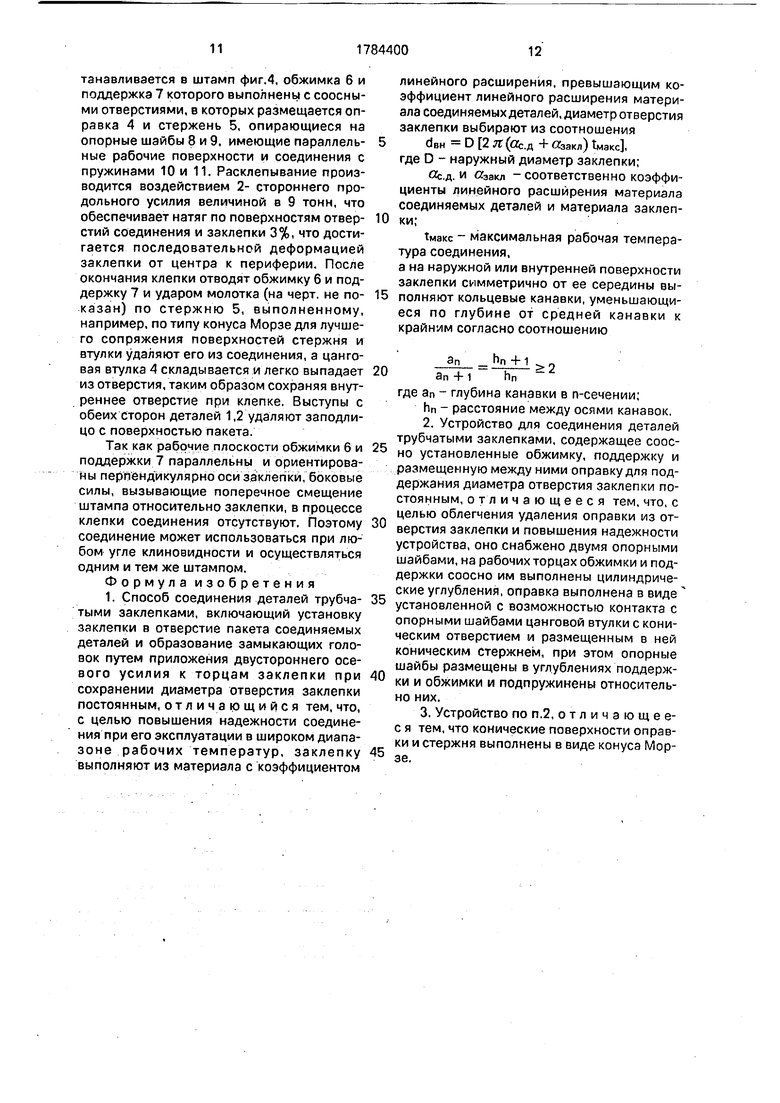

На фиг.1 представлена схема выполнения способа на примере соединения дета- лей трубчатой заклепкой с канавкой на наружной поверхности; нафиг.2 -трубчатая заклепка с канавкой на наружной поверхности; на фиг.З - схема распределения напряжений по сечениям заклепки, изображенной на фиг.2; на фиг,4 - схема устройства для расклепывания трубчатой заклепки; на фиг.5 - сечение А-А на фиг.4; на фиг.6 - заклепочное соединение, выполненное предложенным способом; на фиг. 7 - трубчатая заклепка с канавками на внутренней поверхности; на фиг,8 - схема распределения напряжений по сечениям заклепки, изображенной на фиг.7.

Способ соединения деталей, изготовле- ние трубчатой заклепки и применение устройства для осуществления данного способа выполнялись в следующей технологической последовательности.

Детали 1 и 2, подготовленные для сое- динения, собирались в пакет и производили рассверливание 12 отв., в соответствии с чертежом 010,1+0,16;

производят зенкерование рассверленный отверстий у деталей 1,2 с наружных сторон собранного пакета на глубину мм+0%25 под углом 90+1 , шероховатость

изготавливают заклепки 3, для данных отверстий диаметр заклепки мм, а вы- сота Н выполняется из расчета полного заполнения объема отверстия, т.е. VsaKfl VoTB VKOMn- VoTBepcTHfl в заклепке.

При этом внутренний диаметр (йен) отверстия определяли по выражению:

(1вн D 2 П («с.д + азакл) We,

где D - наружный диаметр заклепки, равен 10 мм;

Ос.д - коэффициент линейного расширения материала соединяемых деталей, равен 0,000011 для стали;

азакл коэффициент линейного расширения материала заклепки, равен 0,0000120 для сплава на основе Fe;

1макс максимальная рабочая температура для данного соединения 800°С. Тогда d 10Р -3,14(0,000011+ 0,000012)-800 1,2 мм

а глубину насечек dn, величину шага канавок hn, и диаметр сечения по насечкам фиг.2 определяли, обеспечивая соотношение an hn +1 „

необходимо учесть, что чистота боковых поверхностей треугольных канавок должна быть в пределах ,25+0.64, что обеспечит лучшую диффузию (сцепления при деформации);

определяем величину номинального напряжения OH по сечениям без учета конценртрации по известной формуле сгм -F т iu-w toi toi wr-6р

ЙИ Г «йМгТ

ч,,

jW «liMҐr

s&rfre-«.

р

.

(f ftf ;№

то,н-1.

яггмгтпгтгг ««,

определяем величину радиуса концентраторов напряжений рпо сечениям заклепки при ее расклепывании в упругой зоне деформации , обеспечивая i зависимость

V an V Омэкс о

ТАГ AI

Исходя из известного, что

где an - глубина насечки на поверхности заклепки в n-ом сечении и задаваясь, что

Омакс СГн

Г1Г| л

НахОДИМ (7макс 2 СГН

Г 2gH

угап

On

Ai

O-H

или

Va -о

lOn

Ai

отсюда

an

или , тогда

/Oh ; Л.- -4-IA / f 1-0.5:

Я2 Т |-° 25:

/,Ј3 0,5 /°3 4 4

0,125;

ОЛ 34 0,25 n . - -д2 0,0625;.

. -35 0.125 nmocЛ/05 0,0325.

Проведем расчеты в случае нанесения канавок на внутреннюю поверхность заклепки в след.техн. последовательности. .

Определяем глубину внутренней канавки ап, величину шага внутренней канавки hn, диаметр сечения по канавкам фиг.7, обеспе- чивая соотношение

ап п +1 ап +1 hn

2,

,125 ,0 .45

определяем величину номинального напряжения он по сечениям внутренних кана вок без учета концентрации:

.у„,,„ ъ т,«ля,.- « . - 0

5

Ч1Г- Чu&i ik-m- ;рР

5А1 i

W

.«(%«(Ґ)

t № л а

Чг/ Чг1

Р . Ргооа „...

T8.5-SOS Г0.46 7045

.Ј,.$.«.;

& Т5 7Гг глг 1 8 е

.

/М.й

№( (ҐГ

.

определяем величину радиуса концентраторов напряжений р по сечениям заклепки при ее расклепывании в упругой зоне деформации, обеспечивая зависимости

i AI

0

5

I А,

/ъ

/71

Омакс Он

2,

о- 4 4 и

ai .. Т-4-0,5;

,25;

аз 0,5,

Т , 34 0,25 4 4 as 0.125 Т 4

0,125;

0.0625; 0,0325,

™ 5

0

5

Таким образом, чтобы обеспечить во всех сечениях за клепки по канавкам одинаковую величину необходимо канавки выполнять полученного радиус ч то позволит получить последовательное деформирование заклепки от ее середины к концам в зоне упругой деформации, т.е. обеспечит достижение поставленной заявителем цели.

В подготовленное отверстие вставляют заклепку 3, изготовленную по вышеизложенной технологии, во внутреннее отверстие которой вставляется оправка, выполненная в виде цанговой втулки 4 с внутренним коническим отверстием и коническим стержнем 5. поверхность которого плотно сопрягается с конической поверхностью оправки 4. Собранное соединение устанавливается в штамп фиг.4, обжимка 6 и поддержка 7 которого выполнены с соосны- ми отверстиями, в которых размещается оправка 4 и стержень 5, опирающиеся на опорные шайбы 8 и 9, имеющие параллель- ные рабочие поверхности и соединения с пружинами 10 и 11. Расклепывание производится воздействием 2- стороннего продольного усилия величиной в 9 тонн, что обеспечивает натяг по поверхностям отвер- стий соединения и заклепки 3%, что достигается последовательней деформацией заклепки от центра к периферии. После окончания клепки отводят обжимку 6 и поддержку 7 и ударом молотка (на черт, не по- казан) по стержню 5, выполненному, например, по типу конуса Морзе для лучшего сопряжения поверхностей стержня и втулки удаляют его из соединения, а цанговая втулка 4 складывается и легко выпадает из отверстия, таким образом сохраняя внутреннее отверстие при клепке. Выступы с обеих сторон деталей 1,2 удаляют заподлицо с поверхностью пакета.

Так как рабочие плоскости обжимки 6 и поддержки 7 параллельны и ориентированы перпендикулярно оси заклепки, боковые силы, вызывающие поперечное смещение штампа относительно заклепки, в процессе клепки соединения отсутствуют. Поэтому соединение может использоваться при любом угле клиновидности и осуществляться одним и тем же штампом.

Формула изобретения 1. Способ соединения деталей трубча- тыми заклепками, включающий установку заклепки в отверстие пакета соединяемых деталей и образование замыкающих головок путем приложения двустороннего осевого усилия к торцам заклепки при сохранении диаметра отверстия заклепки постоянным, отличающийся тем, что, с целью повышения надежности соединения при его эксплуатации в широком диапазоне рабочих температур, заклепку выполняют из материала с коэффициентом

линейного расширения, превышающим коэффициент линейного расширения материала соединяемых деталей, диаметр отверстия заклепки выбирают из соотношения

dun D 2 Г («с.д 4- «закл) 1макс,

где D - наружный диаметр заклепки;

Ос.д. и «закл -соответственно коэффициенты линейного расширения материала соединяемых деталей и материала заклепки;

Тмакс - максимальная рабочая температура соединения,

а на наружной или внутренней поверхности заклепки симметрично от ее середины выполняют кольцевые канавки, уменьшающиеся по глубине от средней канавки к крайним согласно соотношению

ап bn +1

2

ап +1 hn где ап - глубина канавки в п-сечении;

hn - расстояние между осями канавок,

10

P &иг I

о Н

/

ы

Ј гяф

dj

f

/

V

Ј

/

«

QOlrWLl

A-A

Риг.5

О

Фиг

Шг: 6

- -.

iHjH9

:рй

Фиг 8

Авторы

Даты

1992-12-30—Публикация

1990-12-20—Подача