Изобретение относится к производству строительных материалов, в частности керамических, и может быть использовано в технологии стеновых кровельных и облицовочных материалов при формовании плитки, черепицы, кирпича, блоков и аналогичных им штучных изделий из различных видов керамического сырья

Цель изобретения - расширение технологических возможностей.

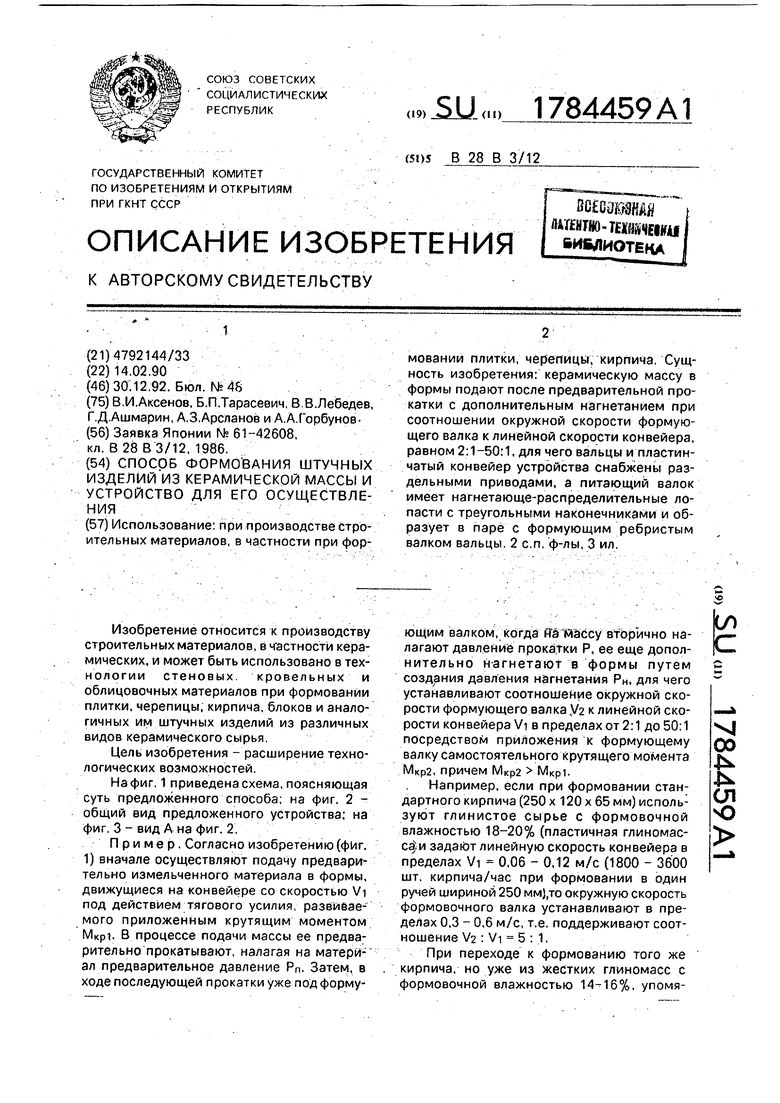

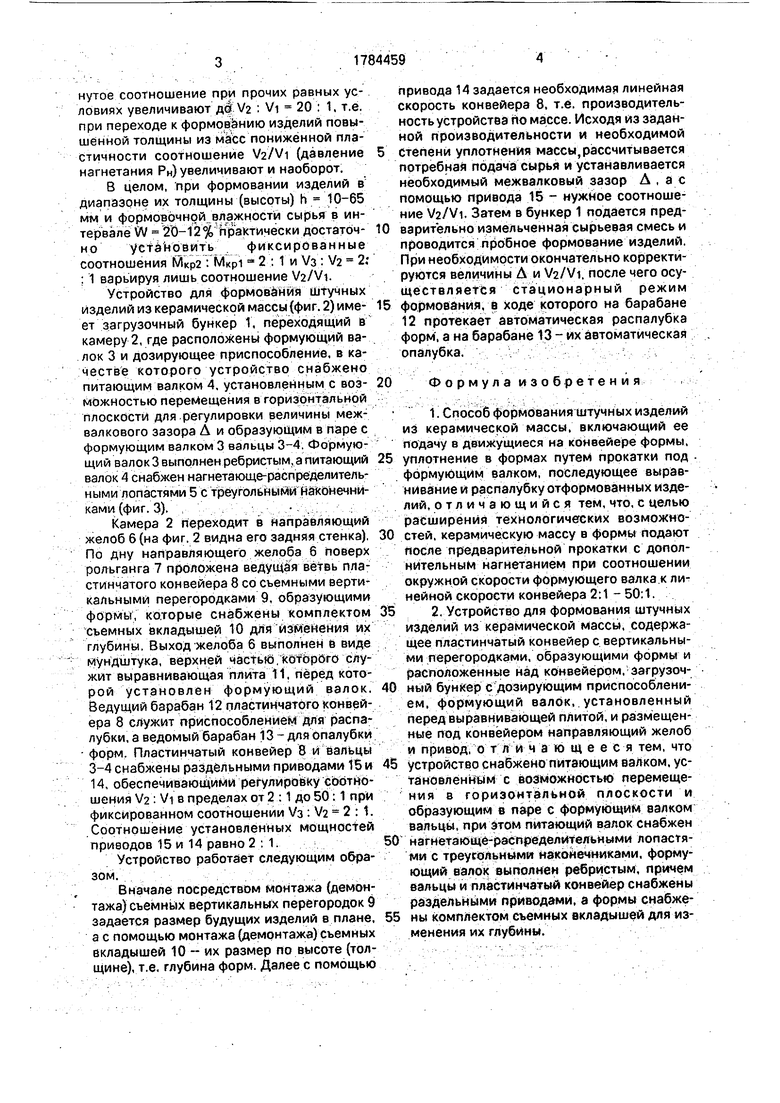

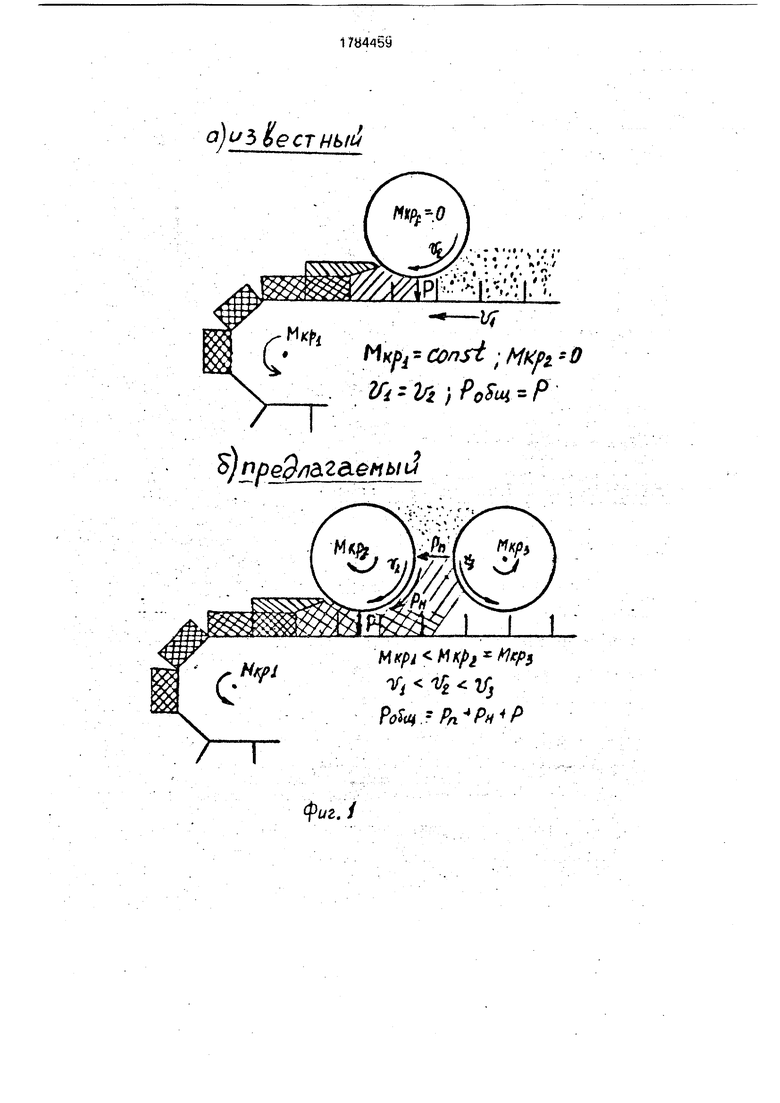

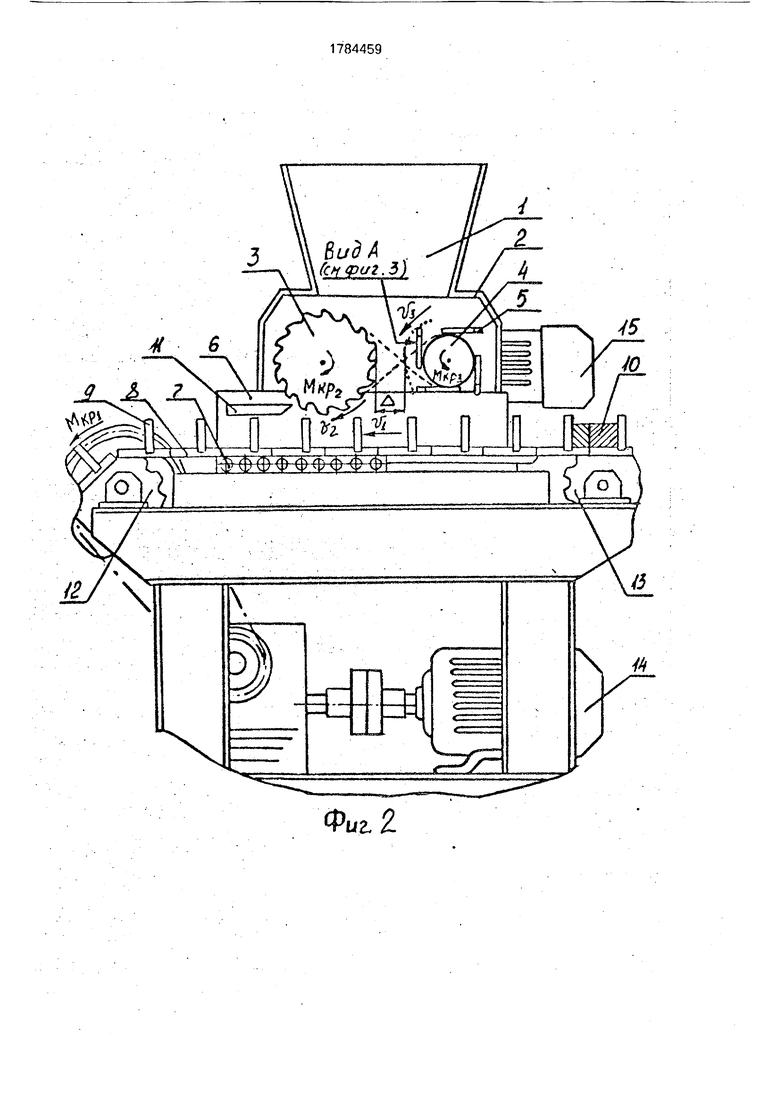

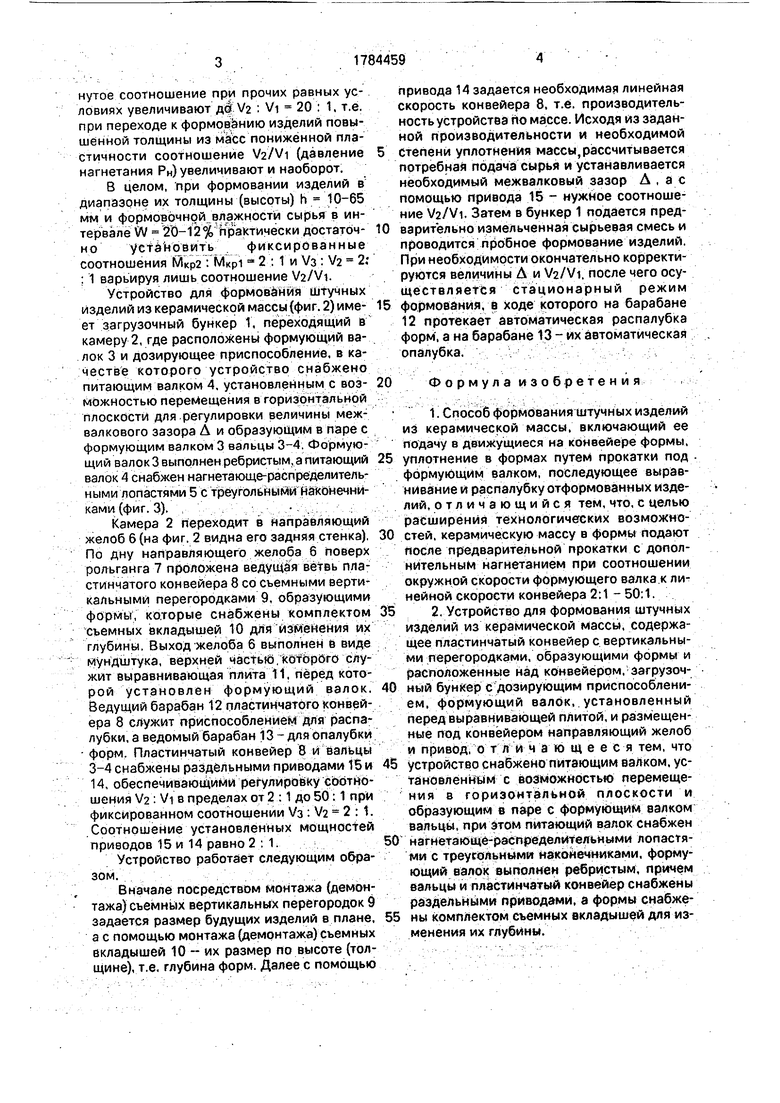

На фиг. 1 приведена схема, поясняющая суть предложенного способа, на фиг. 2 - общий вид предложенного устройства; на фиг. 3 - вид А на фиг. 2.

Пример. Согласно изобретению (фиг. 1) вначале осуществляют подачу предварительно измельченного материала в формы, движущиеся на конвейере со скоростью Vi под действием тягового усилия развиваемого приложенным крутящим моментом MKpi. В процессе подачи массы ее предварительно прокатывают, налагая на материал предварительное давление Рп. Затем, в ходе последующей прокатки уже под формующим валком, когда На массу вторично налагают давление прокатки Р, ее еще допол- нительно нагнетают в формы путем создания давления нагнетания Рн, для чего устанавливают соотношение окружной скорости формующего валка У2 к линейной скорости конвейера Vi в пределах от 2:1 до 50:1 посредством приложения к формующему валку самостоятельного крутящего момента МКр2, причем МКр2 МКр1.

Например, если при формовании стандартного кирпича (250 х 120 х 65 мм) используют глинистое сырье с формовочной влажностью 18-20% (пластичная глиномас- са)и задают линейную скорость конвейера в пределах Vi 0,06 - 0,12 м/с (1800 - 3600 шт. кирпича/час при формовании в один ручей шириной 250 мм),то окружную скорость формовочного валка устанавливают в пределах 0,3 - 0,6 м/с, т.е. поддерживают соотношение V2 : Vi 5 : 1.

При переходе к формованию того же кирпича, но уже из жестких глиномасс с формовочной влажностью 14-16%, упомяVI

00

Ј

сл ю

нутое соотношение при прочих равных условиях увеличивают до V2 : Vi 20 : 1. т.е. при переходе к формованию изделий повышенной толщины из масс пониженной пластичности соотношение V2/Vi (давление нагнетания Рн) увеличивают и наоборот.

В целом, при формовании изделий в диапазоне их толщины (высоты) h 10-65 мм и формовочной„влэжности сырья в интервале W 2 0-12% практически достаточно установить фиксированные соотношения Мкрг : Мкр1 2 : 1 и /з : V2 2; : 1 варьируя лишь соотношение V2/Vi.

Устройство для формования штучных изделий из керамической массы (фиг. 2) имеет загрузочный бункер 1, переходящий в камеру 2, где расположены формующий валок 3 и дозирующее приспособление, в качестве которого устройство снабжено питающим валком 4, установленным с возможностью перемещения в горизонтальной плоскости для регулировки величины меж- вэлкового зазора А и образующим в паре с формующим валком 3 вальцы 3-4. Формующий валок 3 выполнен ребристым, а питающий валок 4 снабжен нагнетающе-распределитель- ными лопастями 5 с треугольными наконечниками (фиг. 3).

Камера 2 переходит в направляющий желоб 6 (на фиг. 2 видна его задняя стенка), По дну направляющего желоба 6 поверх рольганга 7 проложена ведущая ветвь пластинчатого конвейера 8 со съемными вертикальными перегородками 9, образующими формы, которые снабжены комплектом съемных вкладышей 10 для изменения их глубины. Выход желоба 6 выполнен в виде мундштука, верхней частью. которбго служит выравнивающая плита 11, перед которой установлен формующий валок. Ведущий барабан 12 пластинчатого конвейера 8 служит приспособлением для распалубки, а ведомый барабан 13 - для опалубки - форм. Пластинчатый конвейер 8 и вальцы 3-4 снабжены раздельными приводами 15 и 14, обеспечивающими регулировку соотношения V2 : Vi в пределах от 2 :1 до 50:1 при фиксированном соотношении Уз : V2 2 : 1. Соотношение установленных мощностей приводов 15 и 14 равно 2:1.

Устройство работает следующим образом.

Вначале посредством монтажа (демонтажа) съемных вертикальных перегородок 9 задается размер будущих изделий в плане, а с помощью монтажа (демонтажа) съемных вкладышей 10 - их размер по высоте (толщине), т.е. глубина форм. Далее с помощью

привода 14 задается необходимая линейная скорость конвейера 8, т.е. производительность устройства по массе. Исходя из заданной производительности и необходимой

степени уплотнения массы,рассчитывается потребная подача сырья и устанавливается необходимый межвалковый зазор А , а с помощью привода 15 - нужное соотношение V2/Vi, Затем в бункер 1 подается предвэрительно измельченная сырьевая смесь и проводится пробное формование изделий. При необходимости окончательно корректируются величины А и V2/Vi. после чего осуществляется стационарный режим

формования, в ходе которого на барабане 12 протекает автоматическая распалубка форм , а на барабане 13 - их автоматическая опалубка.

20

Формула изобретения

1. Способ формования штучных изделий из керамической массы, включающий ее подачу в движущиеся на конвейере формы,

уплотнение в формах путем прокатки под формующим валком, последующее выравнивание и распалубку отформованных изделий, отличающийся тем, что, с целью расширения технологических возможностей, керамическую массу в формы подают после предварительной прокатки с дополнительным нагнетанием при соотношении окружной скорости формующего валка к линейной скорости конвейера 2:1 - 50:1.

2, Устройство для формования штучных изделий из керамической массы, содержащее пластинчатый конвейер с вертикальными перегородками, образующими формы и расположенные над конвейером, загрузочный бункер с дозирующим приспособлением, формующий валок, установленный перед выравнивающей плитой, и размещенные под конвейером направляющий желоб и привод, отличающееся тем, что

устройство снабжено питающим валком, установленным с возможностью перемещения в горизонтальной плоскости и образующим в паре с формующим валком вальцы, при этом питающий валок снабжен

нагнетающе-распределитеяьными лопастями с треугольными наконечниками, формующий валок выполнен ребристым, причем вальцы и пластинчатый конвейер снабжены раздельными приводами, а формы снабжены комплектом съемных вкладышей для изменения их глубины.

-ес

fs

ее

ji

х

VI

«:;

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2009 |

|

RU2397068C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОЙ ЧЕРЕПИЦЫ, УТОЛЩЁННОЙ КЕРАМИЧЕСКОЙ ПЛИТКИ И ДОРОЖНОГО КЛИНКЕРНОГО КИРПИЧА | 2023 |

|

RU2821480C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНИСТЫХ ПОРОД | 2013 |

|

RU2569949C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОЭФФЕКТИВНЫХ СТЕНОВЫХ ИЗДЕЛИЙ | 2010 |

|

RU2440946C2 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ВЯЗКОПЛАСТИЧНЫХ МАСС | 1992 |

|

RU2027590C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ из БЫСТРОТВЕРДЕЮЩИХ МАСС | 1968 |

|

SU217257A1 |

| Технологическая линия для производства керамических стеновых материалов | 1982 |

|

SU1060479A1 |

| Приспособление для подготовки массы при производстве строительных плит из древесной шерсти и т.п. волокнистых веществ с цементом Сореля или иным вяжущим веществом | 1930 |

|

SU32429A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СЫРЬЕВАЯ КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100324C1 |

| Ленточный пресс формования керамических изделий | 1979 |

|

SU867652A1 |

Использование1 при производстве строительных материалов, в частности при формовании плитки, черепицы, кирпича. Сущность изобретения: керамическую массу в формы подают после предварительной прокатки с дополнительным нагнетанием при соотношении окружной скорости формующего валка к линейной скорости конвейера, равном 2:1-50:1, для чего вальцы и пластинчатый конвейер устройства снабжены раздельными приводами, а питающий валок имеет нагнетающе-распределительные лопасти с треугольными наконечниками и образует в паре с формующим ребристым валком вальцы 2 с п. ф-лы, 3 ил.

Фиг, 2

Вид Л

0U8,3

Авторы

Даты

1992-12-30—Публикация

1990-02-14—Подача