. Изобретение относится к производству строительных материалов и может быть использовано при изготовлении заполнителя бетонов в химической промышленности.

Известна сырьевая смесь для изготовления заполнителя, включающая глину, фосфогипс и отработанное машинное масло.

Наиболее близкой к предложенной является сырьевая смесь для изготовления заполнителя, включающая 46-66 мас.% глины и отходы производств остальное.

Цель изобретения - снижение насыпной плотности и повышение прочности заполнителя,

В качестве алюмосиликатного компонента используют каолинитовую глину или золу, в частности от сжигания бурых углей Ангренского месторождения, с дисперсностью 2850-3100 см2/г.

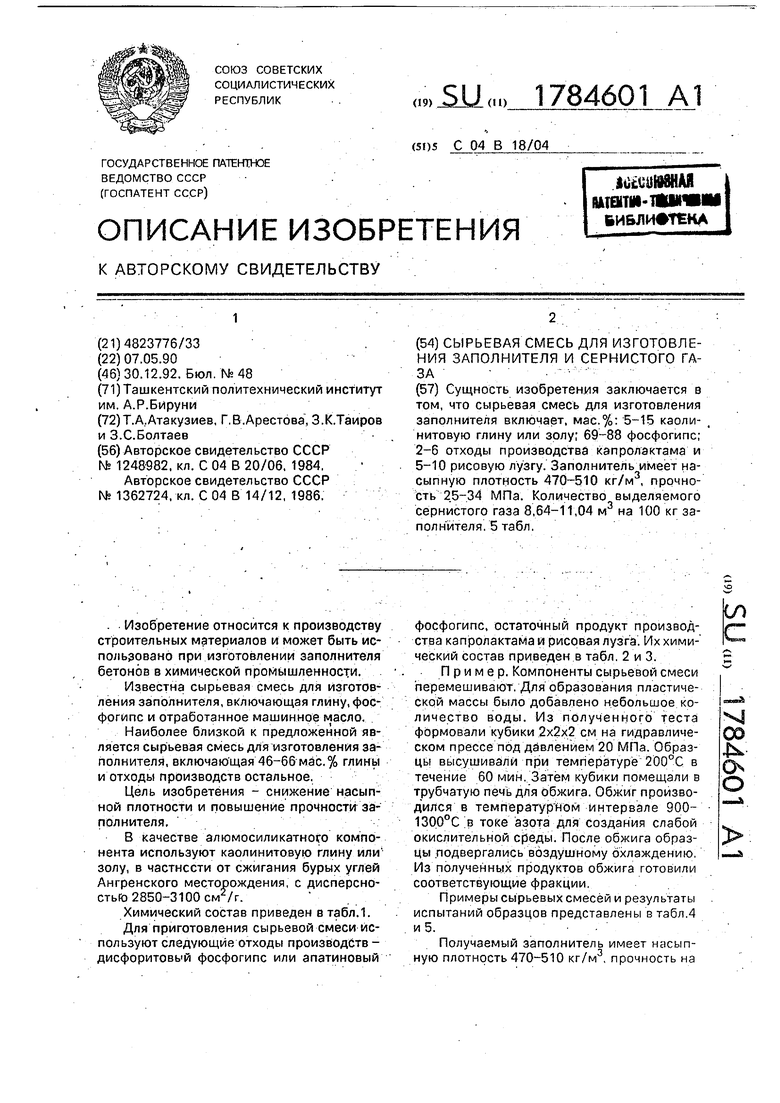

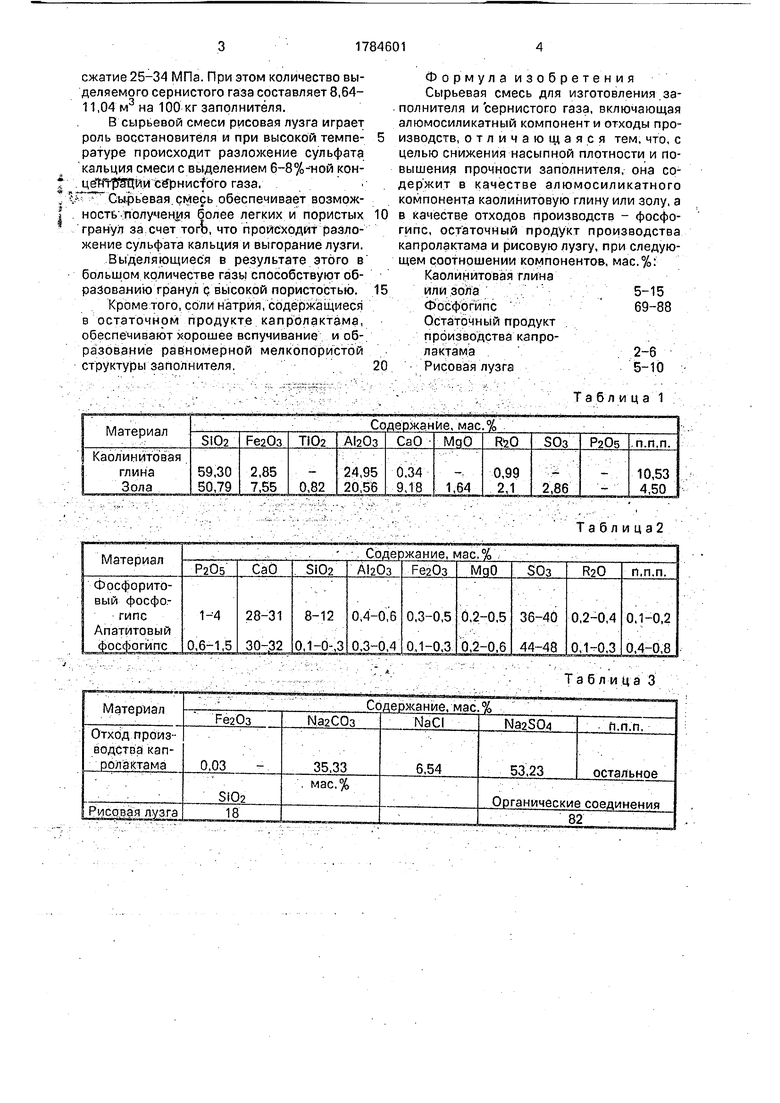

Химический состав приведен в табл.1.

Для приготовления сырьевой смеси используют следующие отходы производств - дисфоритовый фосфогипс или апатиновый

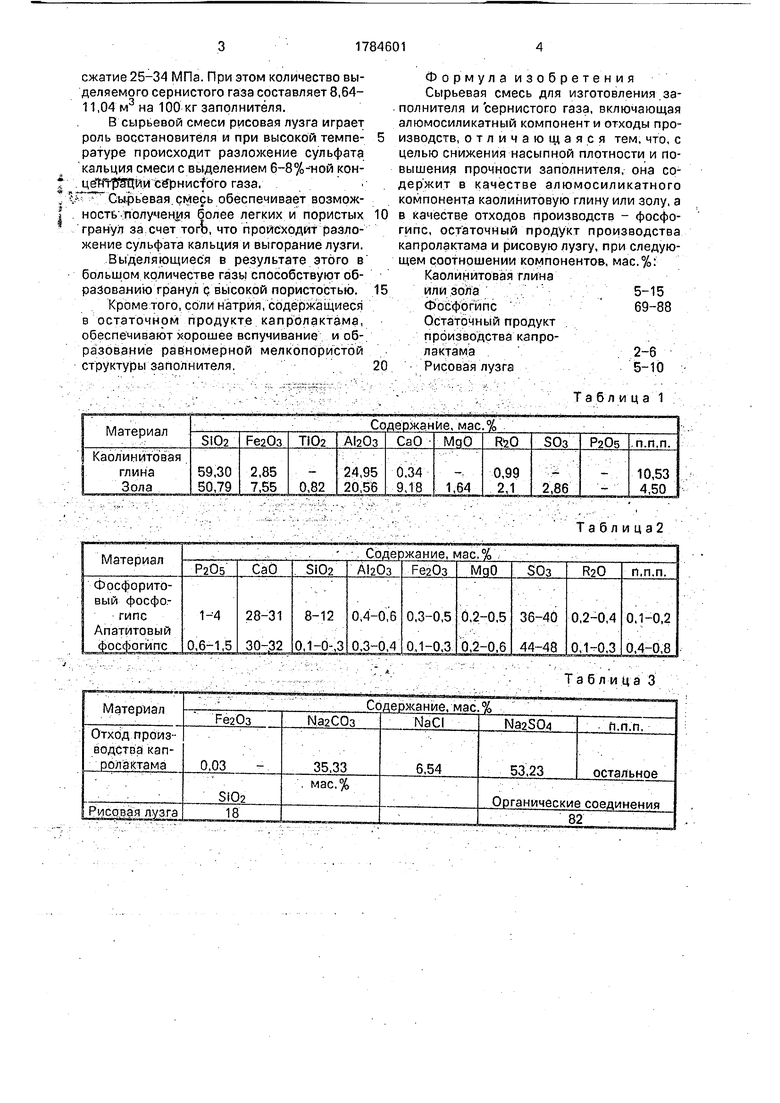

фосфогипс, остаточный продукт производства капролактама и рисовая лузга. Их химический состав приведен в табл. 2 и 3.

Пример. Компоненты сырьевой смеси перемешивают. Для образования пластической массы было добавлено небольшое количество воды. Из полученного теста формовали кубики 2x2x2 см на гидравлическом прессе под давлением 20 МПа. Образцы высушивали при температуре 200°С в течение 60 мин. Затем кубики помещали в трубчатую печь для обжига. Обжиг производился в температурном интервале 900- 1300°С в токе азота для создания слабой окислительной среды. После обжига образцы подвергались воздушному охлаждению. Из полученных продуктов обжига готовили соответствующие фракции.

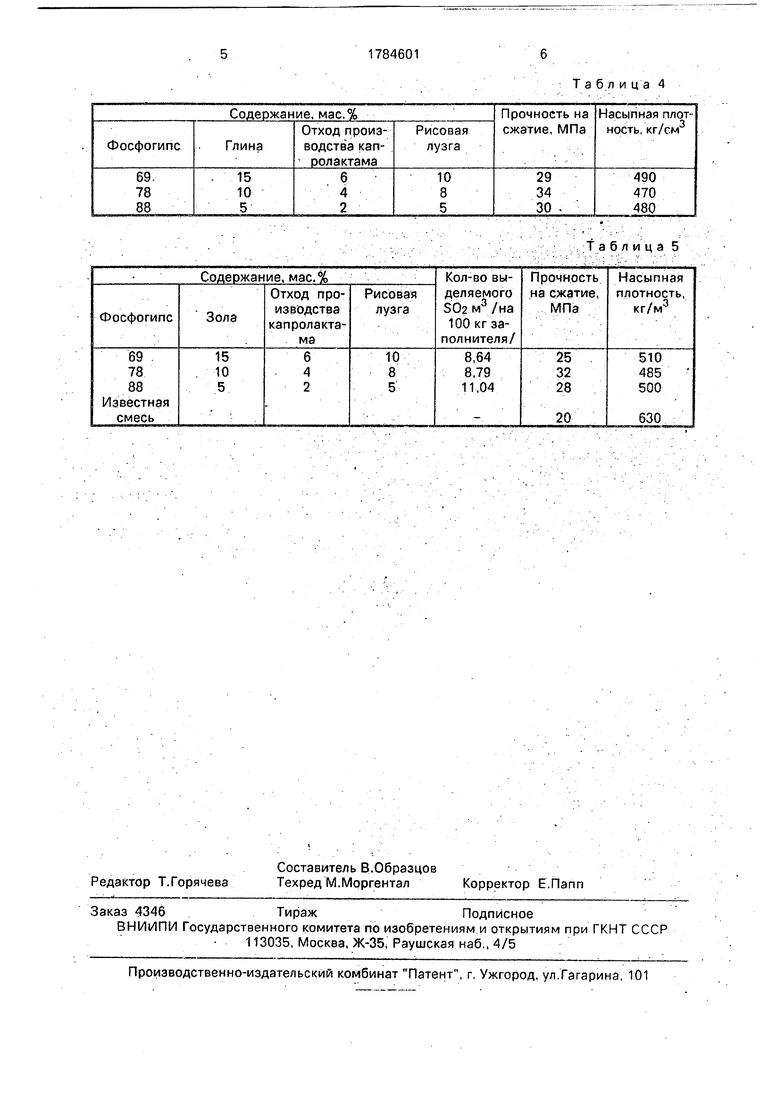

Примеры сырьевых смесей и результаты испытаний образцов представлены в табл.4 и 5.

Получаемый заполнитель имеет насыпную плотность 470-510 кг/м3, прочность на

сл

V4 00

О

о

сжатие 25-34 МПа. При этом количество выделяемого сернистого газа составляет 8,64- 11,04 м3 на 100 кг заполнителя.

В сырьевой смеси рисовая лузга играет роль восстановителя и при высокой темпе- ратуре происходит разложение сульфата кальция смеси с выделением 6-8%-хой кон- се рнис1 ого газа. Сырьевая смесь обеспечивает возможность получения более легких и пористых гранул за счет того, что происходит разложение сульфата кальция и выгорание лузги.

Выделяющиеся в результате этого в большом количестве газы способствуют образованию гранул с высокой пористостью.

Кроме того, соли натрия, содержащиеся в остаточном продукте капролактама, обеспечивают хорошее вспучивание и образование равномерной мелкопористой структуры заполнителя

Формула изобретения Сырьевая смесь для изготовления заполнителя и сернистого газа, включающая алюмосиликатный компонент м отходы производств, отличающаяся тем, что, с целью снижения насыпной плотности и повышения прочности заполнителя, она содержит в качестве алюмосиликатного компонента каолинитовую глину или золу, а в качестве отходов производств - фосфо- гипс, остаточный продукт производства капролактама и рисовую лузгу, при следующем соотношении компонентов, мас.%: Каолинитовая глина или зола5-15

Фосфогипс69-88

Остаточный продукт производства капролактама2-6Рисовая лузга5-10

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2012 |

|

RU2520593C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи | 2021 |

|

RU2766182C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО НЕОСТЕКЛОВАННОГО ПЕСКА | 1996 |

|

RU2090528C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2553818C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2200138C2 |

| Сырьевая смесь для получения сульфоалюмосиликатного клинкера | 1989 |

|

SU1733416A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045495C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2000 |

|

RU2183207C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

Сущность изобретения заключается в том, что сырьевая смесь для изготовления заполнителя включает, мас.%: 5-15 каоли- нитовую глину или золу; 69-88 фосфогипс; 2-6 отходы производства капролактама и 5-10 рисовую лузгу. Заполнитель имеет насыпную плотность 470-510 кг/м3, прочность 25-34 МПа. Количество выделяемого сернистого газа 8,64-11,04 м3 на 100 кг заполнителя. 5 табл.

Таблицз2

Таблица 3

Таблица 4

Таблица 5

| Сырьевая смесь для изготовления керамзитового гравия | 1984 |

|

SU1248982A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Смесь для получения керамзита | 1986 |

|

SU1362724A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-12-30—Публикация

1990-05-07—Подача