Изобретение относится к производству строительных материалов и может быть использовано при изготовлении строительного керамического кирпича из смеси глины и значительного количества промышленных отходов, а именно зольного продукта.

Известны составы для получения строительных материалов, содержащие глину и золу, например смеси (1, 2). Изделия, получаемые из таких смесей, характеризуются высокой прочностью до 40 МПа, что позволяет использовать их для изготовления обжиговых изделий типа плиток, кирпича, эффективных камней-блоков, предназначенных для жилищного, гражданского и промышленного строительства. Имея высокие прочностные характеристики у этих изделий есть большой недостаток - они очень плотные, их объемная масса достигает 1500 кг/м3.

Для уменьшения плотности в сырьевые смеси добавляют специальные вспучивающие добавки (3, 4). Введение их способствует во время обжига образованию газовой среды или локальных внутренних источников тепла, которые обуславливают ранние сроки контактного спекания частиц золы без уплотнения массы. Строительные изделия, получаемые из этих композиций, имеют небольшую плотность 450-730 кг/м3, однако прочность их очень низкая 1,86-3,7 МПа. Поэтому они используются только для получения легкого заполнителя, керамзита, для которых такая высокая прочность как для конструкционных материалов не требуется.

Существенным недостатком вышеупомянутых смесей является также и то, что температура обжига изделий, получаемых из них, высокая - от 1050oС и выше. Поэтому технология их изготовления достаточна энергоемка.

Известна также сырьевая смесь, содержащая зольную микросферу, глину и жидкое стекло плотностью 1,5 (5). Эта смесь является наиболее близкой по количеству существенных признаков и выбрана в качестве прототипа. Изделия, получаемые из этой смеси, имеют высокую прочность до 14 МПа и плотность до 1280 кг/м3, что не позволяет использовать ее для изготовления теплоизоляционного материала.

Техническая задача, решаемая предлагаемым изобретением, заключается в разработке состава керамической массы с использованием в смеси значительного количества промышленных отходов, а именно золы, для изготовления строительных изделий (кирпичей, строительных блоков), имеющих невысокую плотность и достаточную прочность, что позволило бы использовать их одновременно как конструкционный и теплоизоляционный.

Поставленная задача решается тем, что сырьевая масса содержит зольную микросферу плотностью 300-500 кг/м3, глину и жидкое стекло плотностью 1,5, при следующем содержании компонентов, мас.%:

Зольная микросфера плотностью 300-500 кг/м3 - 60 - 70

Глина - 20 - 30

Жидкое стекло плотностью 1,5 - Остальное

Предлагаемая смесь отличается от прототипа тем, что она содержит зольную микросферу плотностью 300-500 кг/м3.

Зольная микросфера плотностью 300-500 кг/м3 - это легкая фракция золы, всплывающая на поверхность золохранилищ. Эта зола в основном состоит из частиц сферической формы с газовыми включениями внутри. Частицы имеют различную прозрачность. Внутри частиц наблюдаются непрозрачные включения неправильной формы, эти включения имеют точечный характер. Зольная микросфера содержит следующие фазы: кварц, волластонит, геленит и стеклофазу. Пониженная плотность заявляемой сырьевой смеси объясняется тем, что образующийся расплав алюмосиликатных соединений при обжиге омывает поверхность микросфер и не нарушает их целостность. Прочность получаемого теплоизоляционного материала достигается за счет большей однородности межпорового пространства и прочности материала перемычки, в качестве которой выступают глина и жидкое стекло. После обжига зольной микросферы с вяжущими образуется композиционный материал, представленный такими фазами как воллостонит, кварц и анорит. Появление указанных фаз, свидетельствует о том, что при обжиге происходит кристаллизация в виде отдельных участков, которые при изотермической выдержке разрастаются, и таким образом происходит полная кристаллизация. Увеличение количества кристаллической фазы повышает физико-механические свойства, а именно прочность на сжатие.

Пример конкретного выполнения.

Смесь готовится следующим образом. Глину и золу в сухом состоянии перемешивают в смесителе до получения однородного состава, затем добавляют воду, в количестве, необходимом для получения массы влажностью 25-30%. Массу повторно перемешивают с добавлением жидкого стекла плотностью 1,5. Образцы формуют при давлении 0,5-4,2 МПа. Сушку ведут при температуре 60-80oС до влажности 8-12%. Обжигаются образцы при 800-950oC с последующей выдержкой. Для сравнения характеристик была приготовлена сырьевая смесь с содержанием компонентов согласно прототипу.

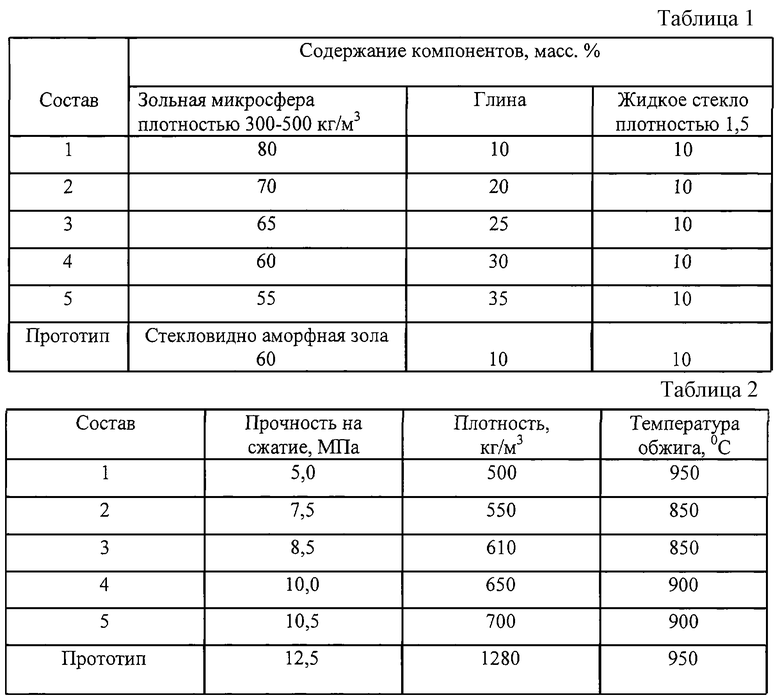

В табл. 1 приведены различные составы смесей, а в табл.2 их физико-химические свойства.

Из таблиц видно, что изделия, изготовленные из предлагаемой смеси, имеют плотность 550-650 кг/м3 при прочности на сжатие 7-10 МПа. Составы 1 и 5 не включены в заявляемые пределы, т.к. они не решают поставленной задачи: материал должен быть одновременно прочным (как конструкционный по ГОСТу с прочностью не менее 7,0 МПа) и легким.

Источники информации

1. А. с. 1189847, С 04 В 33/00, пр. 10.05.83, "Сырьевая смесь для изготовления керамических изделий".

2. А.с 555072, С 04 В 33/00, пр. 24.07.74, "Шихта для изготовления строительных изделий".

3. А. с. 1636370, С 04 В 14/12, пр. 15.08.88, "Сырьевая смесь для изготовления заполнителя".

4. А. с. 1348387, С 04 В 14/12, пр. 14.01.86, "Сырьевая смесь для получения легкого заполнителя".

5. Заявка DE 3512516, С 04 В 28/26, 09.12.1986, "Формовочная композиция".

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ КАМНЕЙ И КИРПИЧЕЙ | 2006 |

|

RU2308439C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2532933C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2473504C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1996 |

|

RU2104252C1 |

| ШТУКАТУРНАЯ СМЕСЬ | 2005 |

|

RU2304564C2 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ШАМОТНЫХ ИЗДЕЛИЯХ | 2000 |

|

RU2193545C2 |

| СИЛИКАТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОМАТЕРИАЛА | 1999 |

|

RU2171241C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМОСИЛИКАТНЫХ МИКРОСФЕР | 2011 |

|

RU2455253C1 |

Смесь относится к производству строительных материалов и может быть использована при изготовлении строительного керамического кирпича с использованием значительного количества промышленных отходов, а именно зольного продукта. Техническим результатом является снижение плотности и достаточная прочность для использования как в виде конструкционных, так и теплоизоляционных строительных изделий. Сырьевая смесь для изготовления строительных изделий, содержащая зольную микросферу, глину и жидкое стекло плотностью 1,5, содержит зольную микросферу плотностью 300-500 кг/м3 при следующем соотношении компонентов, мас.%: указанная зольная микросфера 60-70, глина 20-30, жидкое стекло плотностью 1,5 остальное. 2 табл.

Сырьевая смесь для изготовления строительных изделий, содержащая зольную микросферу, глину и жидкое стекло плотностью 1,5, отличающаяся тем, что она содержит зольную микросферу плотностью 300-500 кг/м3 при следующем соотношении компонентов, мас. %:

Указанная зольная микросфера - 60-70

Глина - 20-30

Жидкое стекло плотностью 1,5 - Остальное

| DE 3512516 A1, 09.10.1986 | |||

| Сырьевая смесь для получения легкого заполнителя | 1986 |

|

SU1348307A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2057742C1 |

| ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2081089C1 |

| КЕРАМИЧЕСКАЯ МАССА "ВИКИНГ" | 1993 |

|

RU2072337C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СОСТАВ | 1994 |

|

RU2098379C1 |

| Керамическая масса для изготовления фасадных плиток | 1988 |

|

SU1576514A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1350154A1 |

| US 3679441 A, 25.07.1972 | |||

| US 4387195 A, 07.06.1983 | |||

| ГРИГОРЬЕВ П.Н | |||

| и др | |||

| Растворимое стекло | |||

| Приспособление для строгания деревянных полов, устраняющее работу на коленях | 1925 |

|

SU1956A1 |

| Способ получения твердых неплавких и нерастворимых продуктов уплотнения формальдегида с фонолами | 1925 |

|

SU435A1 |

| ВОЛЖЕНСКИЙ А.В | |||

| и др | |||

| Применение зол и топливных шлаков в производстве строительных материалов | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

2003-03-10—Публикация

1998-10-26—Подача