00

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2100323C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ ЗДАНИЙ В ЗИМНЕЕ ВРЕМЯ | 2007 |

|

RU2364690C2 |

| ЩЕЛЕВАЯ КАМЕРА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2026780C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВОЙ ОБРАБОТКОЙ МОНОЛИТНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ В ГРЕЮЩЕЙ ОПАЛУБКЕ | 2007 |

|

RU2360084C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТЯЖЕЛОГО БЕТОНА | 1991 |

|

RU2028996C1 |

| РЕЗЕРВУАР ДЛЯ ХРАНЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2024 |

|

RU2824699C1 |

| Способ непрерывного возведения здания и устройство для его осуществления | 1988 |

|

SU1618845A1 |

| СПОСОБ БЕТОНИРОВАНИЯ УКРУПНЕННЫМИ БЛОКАМИ МОНОЛИТНЫХ КОНСТРУКЦИЙ ТОННЕЛЬНОГО ТИПА С ПОЭТАПНЫМ ВОЗВЕДЕНИЕМ ЭЛЕМЕНТОВ СВЕРХУ ВНИЗ | 2003 |

|

RU2246588C1 |

| Устройство для тепловой обработки бетонных изделий | 1988 |

|

SU1560422A1 |

| Способ изготовления бетонных и железобетонных изделий | 1987 |

|

SU1613335A1 |

Область использования: термообработка бетона при возведении монолитных зданий в объемно-переставных опалубках. Сущность изобретения: способ камерного обогрева осуществляется нагнетанием продуктов сгорания газа в объем тоннеля, при этом нагнетательный и всасывающий патрубки теплогенератора устанавливают от поверхности пола тоннеля и створа опалубки стен на расстоянии 1-1,5 диаметра нагнетательного патрубка. Продукты сгорания газа направляют в нижнюю зону тоннеля и обдувают нижнюю часть опалубки стен на 1/3 высоты тоннеля, а рецирку- лирующие продукты сгорания газа нагревают до 120-160°С в период разогрева и поддерживают в них температуру 100- 120°С при изотермическом выдерживании бетона. 2 ил., 1 табл.

Изобретение относится к строительству, а именно к способам термообработки бетона, и может быть использовано на строительных площадках при возведении монолитных зданий в объемно-переставных опалубках.

Известен способ камерного обогрева забетонированных конструкций в объемной опалубке обдувом продуктами сгорания газа, подаваемого оттеплосепаратора по перфорированному трубопроводу, подсоединенному к нему всасывающим и нагнетательным патрубками и размещенному по периметру камеры в нижней ее части вдоль опалубки.

Цель изобретения - интенсификация прогрева и улучшение качества бетона.

Указанная цель достигается тем, что в предлагаемом способе обдув ведут на расстоянии 1/3 высоты опалубки, причем нагнетательный и всасывающий патрубки устанавливают от поверхности щитов опалубки на расстоянии 1,0-1,5 диаметра нагнетательного патрубка, а рециркулирую- щие продукты сгорания газа нагревают до 120-160°С в период разогрева бетона и поддерживают в них температуру в пределах 100-120°С при изотермическом выдерживании обогреваемой конструкции.

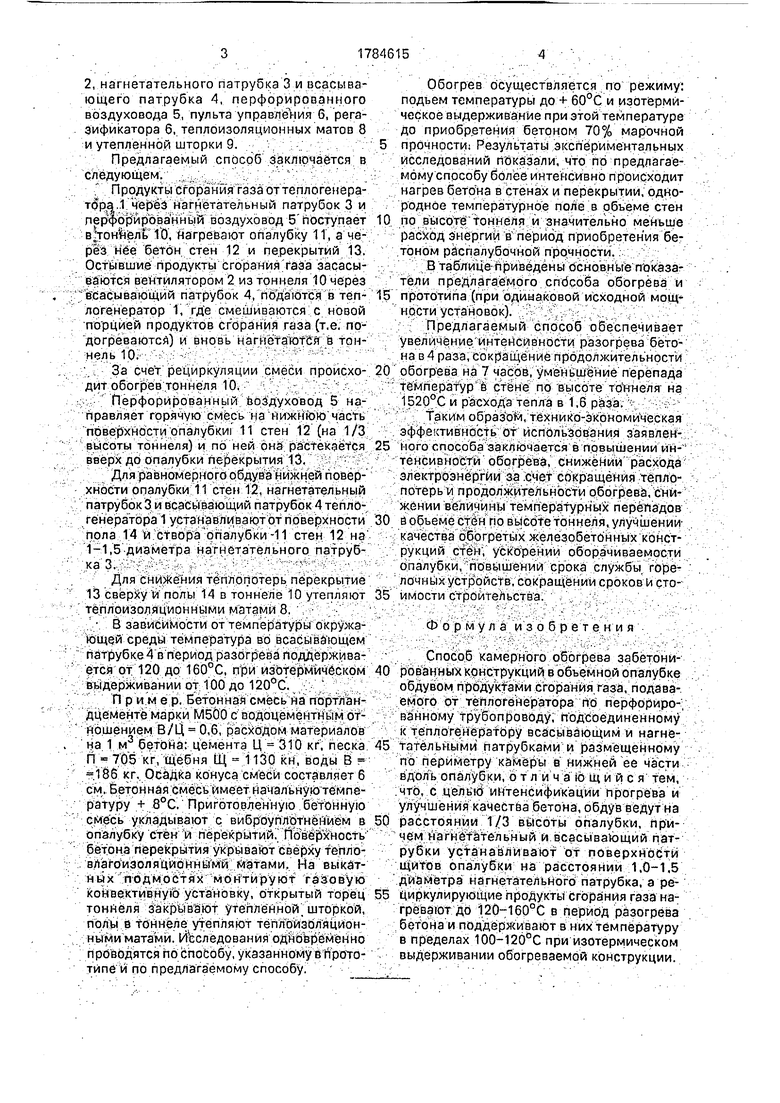

На фиг.1 представлен общий вид устройства осуществления способа; на фиг 2 - то же, разрез,

Предлагаемый способ-камерного обогрева осуществляется следующим образом

Объемно-переставная опалубка после монтажа образует замкнутые камеры-тоннели с одним открытым торцем

I ia выкатных подмостях тоннеля размещают газовую конвективную установку со стоящую из теплогенератора 1, вентипятора

J

00

о

ел

2, нагнетательного патрубка 3 и всасывающего патрубка 4, перфорированного воздуховода 5, пульта управления 6, рега- зификатора б, теплоизоляционных матов 8 и утепленной шторки 9.

Предлагаемый способ заключается в следующем.

Продукты сгорания газа оттеплогенера- тбра 1 через нагнетательный патрубок 3 и перфорированный воздуховод 5 поступает вЧомнель 10, Нагревают опалубку 11, а через нее бетон стен 12 и перекрытий 13, Остывшие продукты сгорания газа засасываются вентилятором 2 из тоннеля 10 через всасывающий патрубок 4, подаются в теплогенератор 1, где смешиваются с новой порцией продуктов сгорания газа (т.е. подогреваются) и вновь нагнетаются в тоннель 10.

За счет рециркуляции смеси происходит обогрев тоннеля 10.

Перфорированный воздуховод 5 направляет горячую смесь на нижнюю часть поверхности опалубки 11 стен 12 (на 1/3 высоты тоннеля) и по ней она растекается вверх до опалубки перекрытия 13.

Для равномерного обдува нижней поверхности опалубки 11 стен 12, нагнетательный патрубок 3 и всасывающий патрубок 4 теплогенератора 1 устанавливают от поверхности пола 14 м створа опалубки-11 стен 12 на 1-1,5 диаметра нагнетательного патрубка 3.

Для снижения теплопотерь перекрытие 13 сверху и полы 14 в тоннеле 10 утепляют теплоизоляционными матами 8,

В зависимости от температуры окружающей среды температура во всасывающем патрубке 4 в период разогрева поддерживается от 120 до 160°С, при изотермическом выдерживании от 100 до 120°С.

Пример. Бетонная смесь на портландцементе марки М500 с водоцементным отношением В/Ц 0,6, расходом материалов на 1 м3 бетона: цемента Ц 310 кг. песка П « 705 кг, щебня Щ 1130 кн, воды В - 186 кг. Осадка конуса смеси составляет 6 см. Бетонная смесь имеет начальную температуру + 8°С. Приготовленную бетонную смесь укладывают с виброуплотнением в опалубку стен и перекрытий. Поверхность бетона перекрытия укрывают сверху тепло- влагоизоляционными матами. На выкат- ных подмостях монтируют газовую конвективную установку, открытый торец тоннеля закрывают утепленной, шторкой, полы в тоннеле утепляют теплоизоляционными матами. Исследования одновременно проводятся по способу, указанному в npoto- типе и по предлагаемому способу.

Обогрев осуществляется по режиму: подъем температуры до + 60°С и изотермическое выдерживание при этой температуре до приобретения бетоном 70% марочной

прочности. Результаты экспериментальных исследований показали, что по предлагаемому способу более интенсивно происходит нагрев бетона в стенах и перекрытии, однородное температурное поле в объеме стен

по высоте тоннеля и значительно меньше расход энергии в период приобретения бетоном распалубочной прочности.

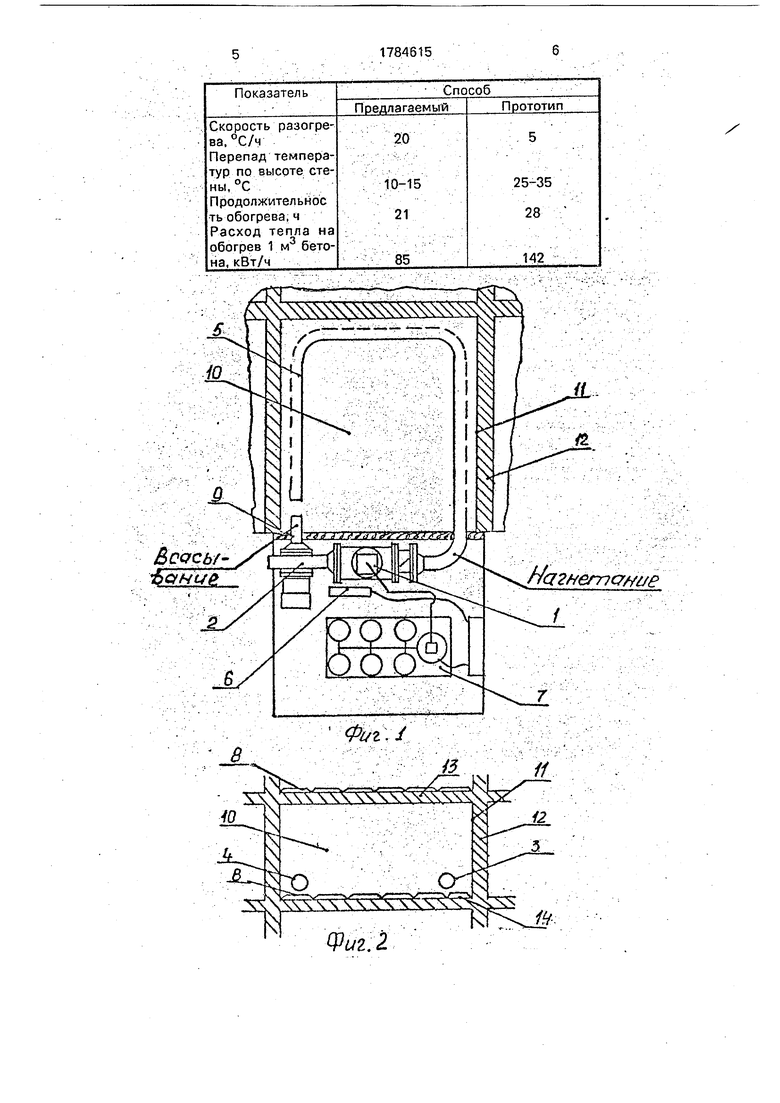

В таблице приведены основные показатели предлагаемого способа обогрева и

прототипа (при одинаковой исходной мощности установок).

Предлагаемый способ обеспечивает увеличение интенсивности разогрева бетона в 4 раза, сокращение продолжительности

обогрева на 7 часов, уменьшение перепада температур в стене по высоте тоннеля на 1520°С и расхода тепла в 1,6 раза.

Таким образом, технико-экономическая эффективность от использования заявленного способа заключается в повышении интенсивности обогрева, снижении расхода электроэнергии за счет сокращения тепло- потерь продолжительности обогрева, снижении величины температурных перепадов

в объеме стен по высоте тоннеля, улучшении качества обогретых железобетонных конструкций стен, ускорении оборачиваемости опалубки, повышении срока службы горе- лочных устройств, сокращении сроков и стоимости строительства.

Формула изобретения

Способ камерного обогрева забетонированных конструкций в объемной опалубке обдувом продуктами сгорания газа, подаваемого от теплогенератора по перфорированному трубопроводу, подсоединенному к теплогенератору всасывающим и нагнетательными патрубками и размещенному по периметру камеры в нижней ее части вдоль опалубки, отличающийся тем, что, с целый интенсификации прогрева и улучшения качества бетона, обдув ведут на

расстоянии 1/3 высоты опалубки, причем нагнетательный и всасывающий патрубки устанавливают от поверхности щитов опалубки на расстоянии 1,0-1,5 диаметра нагнетательного патрубка, а рециркулирующие продукты сгорания газа нагревают до 120-160°С в период разогрева бетона и поддерживают в них температуру в пределах 100-120°С при изотермическом выдерживании обогреваемой конструкции.

Фиг. 4

1

0

4VC

IN

11

| Способ тепловой обработки объемных железобетонных изделий и устройство для его осуществления | 1979 |

|

SU857083A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-12-30—Публикация

1990-08-01—Подача