(/

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся печь для термообработки мелкозернистого материала | 1987 |

|

SU1695101A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СТРУЙНО-АКУСТИЧЕСКОЙ ИНТЕНСИФИКАЦИИ ТЕПЛОМАССООБМЕНА В РАБОЧЕМ ПРОСТРАНСТВЕ ПРОМЫШЛЕННЫХ ПЕЧЕЙ | 2001 |

|

RU2203327C2 |

| Способ обжига ртутьсодержащей руды | 1988 |

|

SU1514816A1 |

| Вращающаяся печь | 1979 |

|

SU817444A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| Способ управления процессом обжига материала во вращающейся печи | 1981 |

|

SU985686A1 |

| Способ обжига цементного клинкера | 1981 |

|

SU1038310A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЛИНКЕРА БЕЛОГО ЦЕМЕНТА | 2020 |

|

RU2752767C1 |

| Установка для обжига гранулированного материала | 1982 |

|

SU1032312A1 |

Использование: обжиг минерального сырья в металлургической, химической и в промышленности строительных материалов, в частности в производстве огнеупоров и цемента. Сущность изобретения: вращающаяся печь содержит барабан с горячим и холодным концами, топливную го- релку и узел пылеподавления, выполненный в виде газоструйного акустического излучателя, установленного со стороны холодного конца печи перпендикулярно его плоскости по продольной оси барабана на расстоянии 0,01-0,2 диаметра печи Это позволяет получить высокий КПД пылеподавления, что приводит к уменьшению пылевыноса и увеличению производительности печи. 1 ил., 1 табл.

Изобретение относится к металлургической, химической промышленности и к промышленности строительных материалов, в частности, к производству огнеупоров и цемента и может быть использовано для обжига минерального сырья.

Известна вращающаяся печь, содержащая вращающийся барабан, внутренние стенки которого зафутерованы огнеупорным кирпичом, опорные катки, механизм вращения с приводом, устройство для загрузки шихты со стороны холодного конца печи, отводящий газоход, горелочное устройство и разгрузочное устройство, расположенные со стороны горячего конца печи

Недостатком известной печи является низкая производительность из-за высокого

пылевыноса, достигающего 40-50 г/нм при отсутствии системы пылеподавления

Наиболее близкой к предлагаемой является вращающаяся печь для обжига сыпучих материалов, содержащая вращающийся барабан, опорные катки, механизм вращения с электродвигателем, устройство для загрузки шихты с холодного конца, топли- восжигающее устройство и систему разгрузки готового продукта, расположенные на горячем конце, газоход для отвода газов со стороны холодного конца, систему пылеподавления. Горячий конец печи, где производится разгрузка печи, расположен ниже холодного конца, т.е печь имеет уклон в сторону движения готового продукта. Система пылеподавления печи состоит из ультразвуковых газовых горелок, устаV

00

4

00

го

о

новленных перпендикулярно потоку газа в печи и вмонтированных по окружности барабана в зоне интенсивного пылеобразова- ния, на расстоянии 1/4-V5 длины печи от холодного конца 2.

Недостатком известного технического решения является низкая производительность печи из-за узкой зоны действия ультразвуковых газовых горелок, не обеспечивающей эффективного пылеподав- ления.

Цель изобретения - увеличение производительности печи и сокращение выброса пыли в атмосферу за счет снижения пылевы- носа из печи.

Поставленная цель достигается тем, что во вращающейся печи, преимущественно для обжига минерального сырья, содержащей вращающийся барабан, топливную горелку и узел пылеподавления, согласно изобретению, узел пылеподавления выполнен в виде газоструйного акустического излучателя, установленного со стороны холодного конца печи на расстоянии 0,01- 0,2 диаметра печи от него по продольной оси барабана.

Выполнение узла пылеподавления в виде газоструйного излучателя позволяет за счет генерирования звука в слышимом диапазоне длин волн, действие которых распространяется на весь объем печи, увеличить КПД пылеподавления

Установка газоструйного излучателя в (азоходе со стороны холодного конца печи на расстоянии 0,01-0,2 диаметра печи от него по продольной оси барабана обеспечивает минимальную скорость затухания волн в газовой среде до порогового значения звукового давления, ниже которого коагуляция частиц не происходит.

Указанные обстоятельства приводят к усилению пылеподавления в печи, что повышает выход готового продукта, то есть увеличивает производительность печи и снижает выброс пыли в атмосферу.

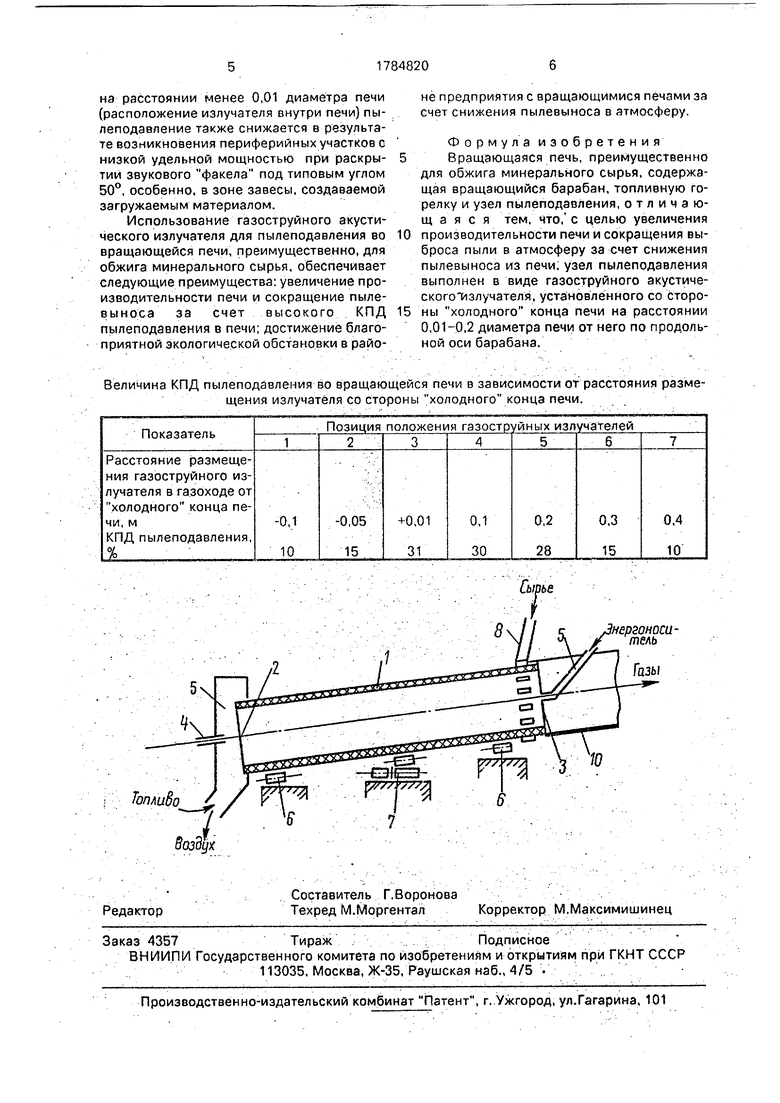

На чертеже представлена вращающаяся печь, общий вид.

Печь содержит вращающийся барабан 1, топливную горелку 2 и узел пылеподавления 3, выполненный в виде газоструйного излучателя, установленного со стороны хо- Лодного конца печи на расстоянии 0,01-0,2 диаметра печи по продольной оси барабана 1.

Вращающийся барабан 1 опирается на катки 4, имеющие электропривод 5, обеспечивающий вращение барабана 1 вокруг продольной оси. Со стороны холодного конца печи имеется загрузочное устройство 6,а со стороны горячего конца-разгрузочный

узел, выполненный в виде камеры 7 Для отвода газов предназначен отводящий газоход 8.

Вращающаяся печь работает следующим образом,

Предварительно измельченное сырье (до размеров кусков 0,5-60 мм) через загрузочное устройство 6 непрерывно подают во вращающийся барабан 1. Для отопления ба0 рабана 1 используют газообразное топливо, поступающее в топливную горелку 2, и горячий воздух, предварительно подогретый до 600-700°С и подаваемый через разгрузочный узел 7 навстречу готовому продукту и

5 дополнительно нагреваемый готовым продуктом до 1000-1100°С. Движение газообразных продуктов горения в смеси с технологическими газами, получаемыми от протекания реакций обжига, обеспечивает0 ся тягой дымососов и дымовой трубы (на чертеже не показаны), установленных после газохода 8, а встречное движение перерабатываемого сырья и продуктов обжига в барабане 1 в направлении узла разгрузки

5 происходит благодаря вращению барабана 1 и его уклону в сторону разгрузочного узла 7. Одновременно с загрузкой сырья в объеме барабана 1 с помощью газоструйного акустического излучателя наводят акустиче0 ское поле необходимой интенсив ест 1 в слышимом диапазоне волн. Звуковые волны от узла пылеподавления 3 распространяются в объеме барабана 1 и газохода 8. Под воздействием звуковых волн часть взвешен5 ной пыли сепарирует на внутренние стенки барабана 1 и, в конечном итоге, переходит в готовый продукт,

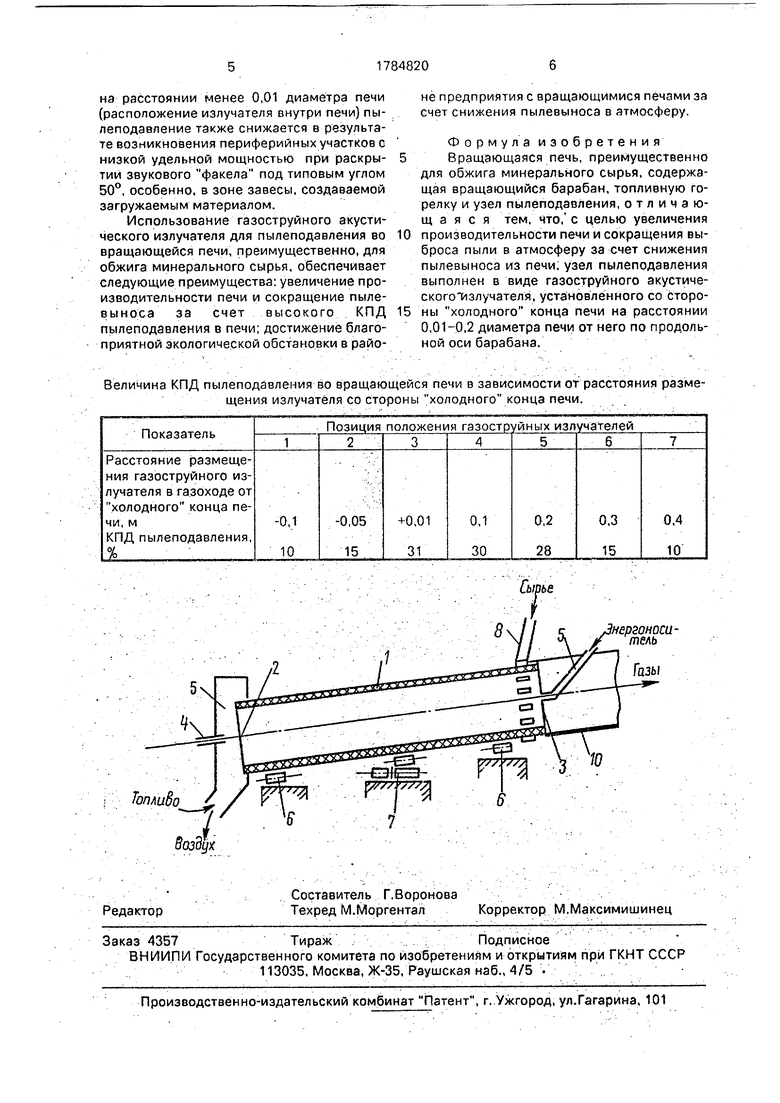

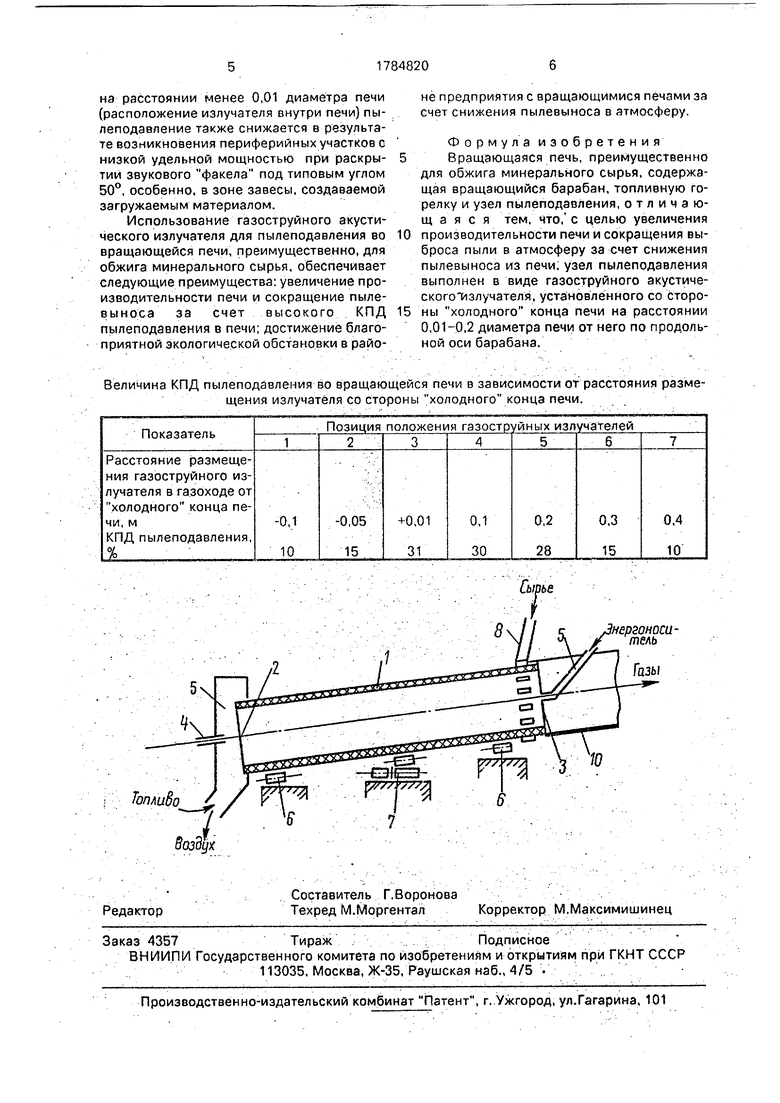

Определение оптимального расстояния для размещения акустического излучателя 3

0 со стороны холодного конца печи, при котором обеспечивается максимально возможный КПД пылеподавления, проведено опытным путем, результаты приведены в таблице.

5Как видно из таблицы 1, максимальный

КПД пылеподавления 28-31% достигается при положении газоструйного акустического излучателя 3 в отводящем газоходе на расстоянии 0,01-0,2 диаметра печи от хо0 лодного конца вращающейся печи.

При расстоянии 0,3 диаметра печи и более КПД пылеподавления резко падает в связи с потерей части звука в газоходе и значительного уменьшения интенсивности

5 звукового поля в объеме печи из-за усиливающегося влияния завесы, создаваемой загружаемым сырьем и образующимся при сушке сырья водяным паром (пар движется в смеси газов навстречу звуковой аолне). При положении акустического излучателя

на расстоянии менее 0,01 диаметра печи (расположение излучателя внутри печи) пы- леподавление также снижается в результате возникновения периферийных участков с низкой удельной мощностью при раскрытии звукового факела под типовым углом 50°, особенно, в зоне завесы, создаваемой загружаемым материалом.

Использование газоструйного акустического излучателя для пылеподавления во вращающейся печи, преимущественно, для обжига минерального сырья, обеспечивает следующие преимущества: увеличение производительности печи и сокращение пыле- выноса за счет высокого КПД пылеподавления в печи; достижение благоприятной экологической обстановки в райоВеличина КПД пылеподавления во вращающейся печи в зависимости от расстояния размещения излучателя со стороны холодного конца печи.

5чП

0

5

не предприятия с вращающимися печами за счет снижения пылевыноса в атмосферу.

Формула изобретения Вращающаяся печь, преимущественно для обжига минерального сырья, содержащая вращающийся барабан, топливную горелку и узел пылеподавления, отличающаяся тем, что, с целью увеличения производительности печи и сокращения выброса пыли в атмосферу за счет снижения пылевыноса из печи, узел пылеподавления выполнен в виде газоструйного акустиче- ского излучателя, установленного со стороны холодного конца печи на расстоянии 0,01-0,2 диаметра печи от него по продольной оси барабана.

Сырье

/д

Г

Знергонош- /Г тель

ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорное производство | |||

| Справоч- ник.под редакцией Гавриша Д.И, М.: Металлургия, 1965 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-12-30—Публикация

1991-02-12—Подача