Изобретение относится к порошковой металлургии, а именно к изготовлению металлических порошков дисперсноупрочненных высоколегированных сплавов механическим легированием в аппаратах высокоэнергетического ударного действия, например в аттриторах.

Цель изобретения повышение чистоты по газосодержанию.

Сущность изобретения заключается в том, что смешивают порошки всех компонентов, входящих в сплав, за исключением дисперсных частиц тугоплавких соединений (оксидов, карбидов, боридов, нитридов и т.д.). Полученную смесь подвергают вакуумной дегазации по ступенчатому режиму в интервале температур (0,2-0,7)tпл сплава, затем отдегазированные порошки смешивают с дисперсными частицами тугоплавких соединений и подвергают полученную смесь обработке в аттриторе.

Загрузка в смесь дисперсных тугоплавких частиц после дегазации позволяет избежать образования агломератов этих дисперсных частиц, а проведение дегазации в заявляемом интервале температур предотвращает образование толстой окисной пленки на поверхности порошка, что способствует полному протеканию процесса взаимодиффузии и, следовательно, образованию гомогенного сплава.

Использование температур ниже интервала не обеспечивает эффективного удаления адсорбированной влаги и приводит к снижению механических свойств за счет утолщения окисной пленки и неполного протекания взаимодиффузии компонентов сплава, превышение температур над 0,7 tпл сплава приводит к подспеканию порошков и затрудняет образование гомогенного сплава, что также приводит к снижению механических свойств.

В связи с тем, что для прохождения процесса механического легирования материал основы сплава должен характеризоваться высокой пластичностью (относительное удлинение δ, не менее 20%), известным и предложенным способами были получены смеси высоколегированных дисперсноупрочненных сплавов на основе никеля ( σ≈40%) и алюминия ( σ≈55%).

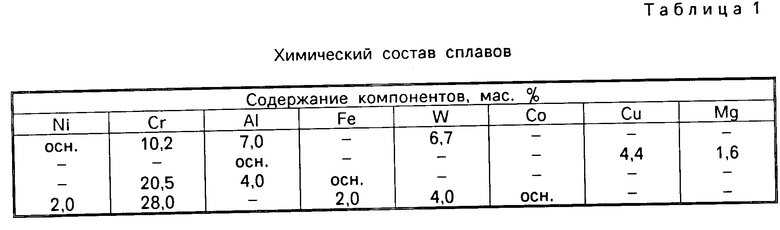

Химический состав сплава на основе никеля, мас. хром 10,2, алюминий 7, вольфрам 6,7, дисперсные тугоплавкие частицы в виде окисной фазы (ZrY2О5+Y4Al2О5) 1,1, tпл сплава 1420оС (примеры 1-5).

Химический состав сплава на основе алюминия, мас. медь 4,4, магний 1,6, марганец 0,6, дисперсные тугоплавкие частицы в виде карбида кремния (SiС) 5, tпл сплава 547oС (примеры 6-10).

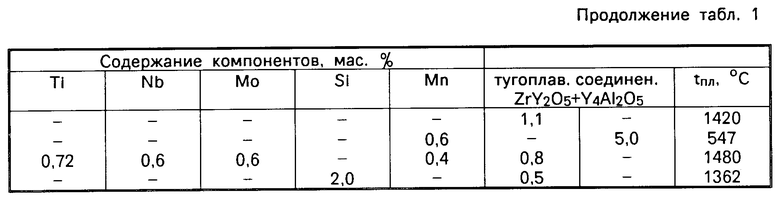

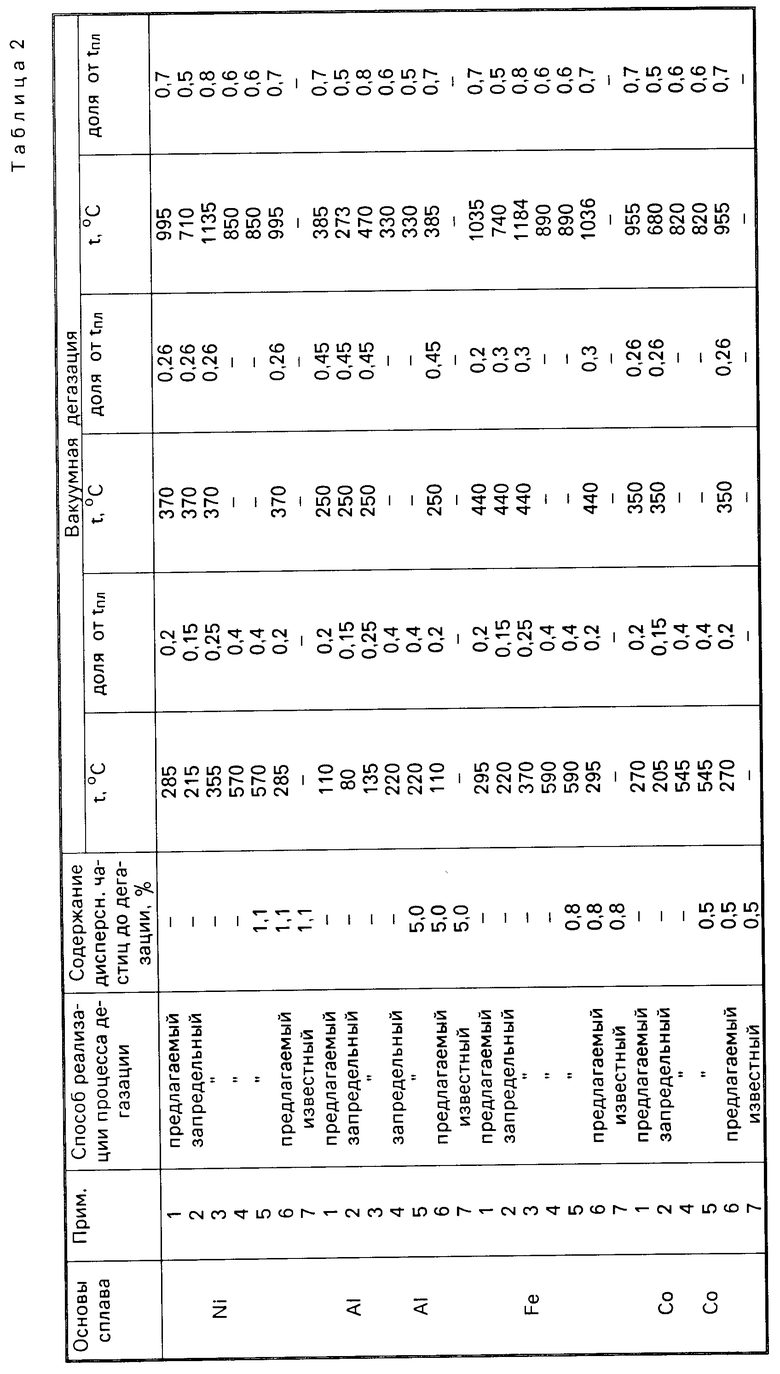

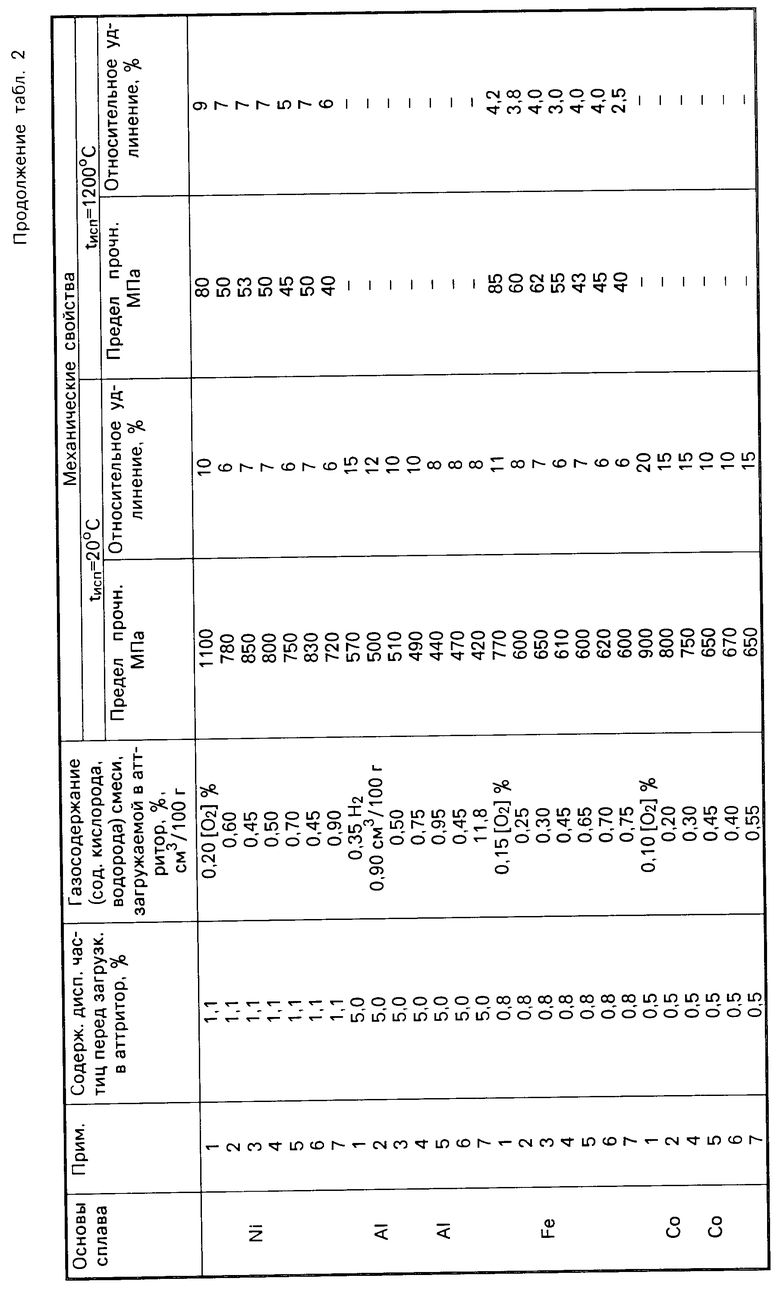

В примерах 1-3 и 6-8 готовили смеси порошков компонентов, входящих в состав сплава, за исключением дисперсных тугоплавких частиц. Приготовленные смеси подвергали вакуумной дегазации по режимам, указанным в таблице, затем смешивали с дисперсными тугоплавкими частицами и обрабатывали в аттриторе ЛА-25.

В примерах 4, 5, 9, 10 готовили смеси порошков всех компонентов, входящих в состав сплавов. Смеси подвергали вакуумной дегазации по предлагаемому режиму в примерах 4 и 9 и не дегазировали в примерах 5 и 10. Аттриторную обработку осуществляли в аттриторе ЛА-25.

Из полученных по всем схемам смесей изготавливали прутки ⊘ 18 мм 18 мм и определяли их механические свойства (см. таблицу).

Из данных, приведенных в таблице, следует, что материал, полученный по предлагаемому способу, обладает повышенным, по сравнению с известным, уровнем механических свойств: для никелевого сплава при комнатной температуре, предел прочности ≈ на 25% относительное удлинение ≈ на 65% при рабочей температуре 1200оС: предел прочности ≈ в 2 раза, относительное удлинение ≈ на 50% для алюминиевого сплава предел прочности ≈ на 14% относительное удлинение ≈ на 25%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛИ С УПРОЧНЯЮЩИМИ НАНОЧАСТИЦАМИ | 2011 |

|

RU2493282C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

SU1797218A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2560484C1 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ КОНТАКТНОЙ ПЛАСТИНЫ НА МЕДНОЙ ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2368462C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2447177C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| Способ получения прутковых заготовок из интерметаллидных сплавов для центробежного плазменного распыления | 2017 |

|

RU2676126C1 |

Сущность изобретения: смешивают все порошковые компоненты за исключением дисперсных частиц тугоплавких соединений, смесь подвергают вакуумной дегазации перед загрузкой в аттритор, причем вакуумную дегазацию проводят по ступенчатому режиму в интервале температур (0,20 - 0,7) tпл сплава, а перед обработкой в аттриторе отдегазированную смесь смешивают с дисперсными частицами тугоплавких соединений. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ДИСПЕРСИОННО-УПРОЧНЕННЫХ ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ преимущественно на основе металлов, с относительным удлинением не менее 20% включающий смешивание металлических порошков, введение дисперсных частиц тугоплавких соединений, обработку смеси в антитриниторе, отличающийся тем, что, с целью повышения чистоты и газосодержания, перед введением дисперсных частиц тугоплавких соединений смесь подвергают ступенчатой вакуумной дегазации при температуре (0,2-0,7)tпл сплава.

| Патент США N 4647304, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Р.Ж.: Металлургия, 1986, реферат 10Е 13. | |||

Авторы

Даты

1995-06-09—Публикация

1990-06-22—Подача