Изобретение относится к станкостроению и может быть использовано для обработки цилиндрических зубчатых колес.

Цель изобретения - повышение размерной стойкости долбяка посредством устранения явления затирания при его свободном ходе.

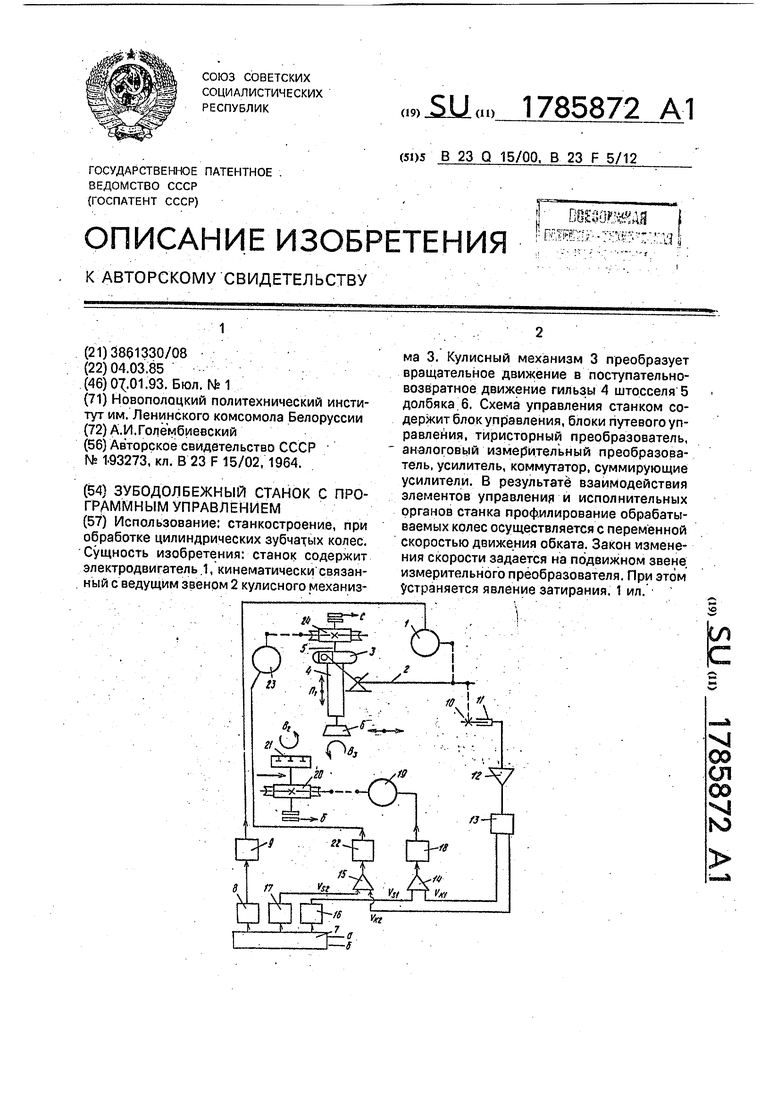

На чертеже показана схема станка.

Электродвигатель 1 кинематически связан с ведущим звеном 2 кулисного механизма 3, преобразующего вращательное движение в поступательно-возвратное движение гильзы 4 штосселя 5 долбяка 6. Привод электродвигателя 1 осуществляется от устройства 7 числового программного управления через блок 8 путевого управления и тиристорный преобразователь 9. С ведомым звеном 2 кулисного механизма кинематически связано подвижное звено ТО аналогового измерительного преобразователя 11. Подвижное звено 10 измерительного преобразователя несет информацию о законе управления скоростью движения обката. Аналоговый измерительный преобразователь 11 электрически соединен через предварительный усилитель 12 аналогового сигнала с коммутатором 13. Один выход коммутатора 13 соединен с первым входом первого суммирующего усилителя 14, а дру- го й выход - с первым входом второго суммирующего усилителя 15. Второй вход суммирующего усилителя 14 соединен с выходом первого блока 16 путевого управления, а второй вход суммирующего усилителя 15 - с выходом второго блока 17 путёвогоуправления. Блоки путевого управления соединены с устройством 7 числового программного управления. Выход суммирующего усилителя 14 соединен с тиристор- ным преобразователем 18, соединенным с управляемым электродвигателем связанным с делительной парой 20 делительного стола 21. Выход суммирующего усилителя 15 соединен с тиристорным преобразователем 22, соединенным с управляемым электродвигателем 23, кинематически связанным с делительной парой 24 штосселя 5 долбяка. Делительные пары 20 и 24, электродвигатели 19 и 23,тиристорные преобразователи 18 и 22, суммирующие усилители 14 и 15, блоки 16 и 17 путевого управления и электронная гитара, выполненная на базе интерполятора устройства 7 числового программного управления, в совокупности функционально образуют цепь обката. Eg настройка на соотношении частот вращения долбяка и делительного стола осуществляется устройством 7. Этим же устройством вырабатывается путевой сигнал управления электродвигателями. Дополнительный сигнал для изменения скорости обката синхронно с поступательно-возвратным движением долбяка вырабатывается аналоговым измерительным преобразователем 11 и сообщается в цепь обката через суммирующие усилители 14 и 15.

Станок работает следующим образом. При включении устройства .7 числового программного управления получают враща0 тельное движение электродвигатель 1 с рабочей круговой частотой. Вращательное движение этого электродвигателя посредством кулисного механизма 3 преобразуется в поступательно-возвратное движение дол5 бяка 6 (движение П-i),

Устройство числового программного управления вырабатывает сигналы путевого управления Usi и Us2 и сообщает их на вторые входы суммирующих усилителей 14 и 15

0 соответственно.

Одновременно аналоговый измерительный преобразователь 11 вырабатывает сигнал изменения скорости обката. Этот сигнал после предварительного усиления в

5 усилителе 12 сообщается коммутатором 13 первым входом суммирующих усилителей 14 и 15 в виде URI и UR2.

Сигналы путёвогоуправления и сигналы изменения скорости, обката попарно скла0 дываются суммирующими усилителями 14 и

15, Суммарные сигналы управляют работой

. тиристорных преобразователей 18 и 22,

приводящих в движение электродвигатели

19 и 23 сответственно, вращающие дели5 тельный стол 20 и. штоссель 5 долбяка 6. Совместное вращение делительного стола и долбяка воспроизводит движение обката

В2 Вз.

В результате описанного взаимодейст-

0 вия элементов управления и исполнительных органов станка профилирование обрабатываемых колес осуществляется с переменной скоростью движения обката, изменяющейся по закону, заданному на по5 движном звене измерительного преобразо. вателя, в зависимости от принятого способа

управления. Например, при свободном ходе

долбяка движение обката прекращается до

значения, при котором явление затирания

0 не возникает. Следствием устранения затирания, являются повышение размерной стойкости долбяка и улучшение динамической характеристики станка.

Формула.изобретения

5 Зубодолбежный станок с программным управлением, содержащий кулисный механизм в приводе поступательно-возвратного движения штосселя долбяка и блок программного управления, соединенный через блоки

путевого управления и тиристорные преобразователи с электродвигателями делительных пар долбякаи делительного стола, отличающийся -тем, что, с целью повышения размерной стойкости долбяка посредством устранения явления затирания при его свободном ходе, станок снабжен включенными последовательно аналоговым измерительным преобразователем, усилителем сигнала и коммутатором,

/

причем подвижное звено аналогового измерительного преобразователя кинематически связано с кулисным механизмом, а выходы коммутатора соединены с входами дополнительно введенных двух суммирующих усилителей, вторые входы которых сое- динены с выходами блоков путевого управления, а выходы - с тиристорными преобразователями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубодолбежный станок для обработки некруглых колес | 1985 |

|

SU1303301A1 |

| Зубодолбежный станок | 1985 |

|

SU1273217A1 |

| Зубодолбежный станок с ЧПУ | 1986 |

|

SU1366360A1 |

| СИСТЕМА УПРАВЛЕНИЯ ЗУБОДОЛБЕЖНЫМ СТАНКОМ | 1991 |

|

RU2025255C1 |

| Устройство для синхронизации приводов врезания и профилирования зубодолбежного станка | 1986 |

|

SU1371862A1 |

| Зубодолбежный станок | 1985 |

|

SU1379031A1 |

| СИСТЕМА УПРАВЛЕНИЯ ЗУБОДОЛБЕЖНЫМ СТАНКОМ С ЧПУ | 1988 |

|

RU2023551C1 |

| Устройство для синхронизации приводов врезания и профилирования зубодолбежного станка | 1988 |

|

SU1565649A2 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1991 |

|

RU2025233C1 |

| Зубодолбежный станок | 1982 |

|

SU1049207A2 |

Использование: станкостроение, при обработке цилиндрических зубчатых колес. Сущность изобретения: станок содержит электродвигатель .1, кинематически связанный с ведущим звеном 2 кулисного механизма 3. Кулисный механизм 3 преобразует вращательное движение в поступательно- возвратное движение гильзы 4 штосселя 5 долбяка.6. Схема управления станком содержит блок управления, блоки путевого управления, тиристорный преобразователь, аналоговый измерительный преобразователь, усилитель, коммутатор, суммирующие усилители. В результате взаимодействия элементов управления и исполнительных органов станка профилирование обрабатываемых колес осуществляется с переменной скоростью движения обката. Закон изменения скорости задается на подвижном звене; измерительного преобразователя. При этом устраняется явление затирания. 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-07—Публикация

1985-03-04—Подача