Изобретение относится к получению электроизоляции на основе поливинилхло- ридных (ПВХ) пластйзолей для ручек слесарно-монтажного инструмента (плоскогубцы, торцовые гаечные ключи и т.д.), используемого при работах под высоким электрическим напряжением до 1000 В.

Известен способ нанесения покрытия на инструменты способом погружения в ПВХ-пластизоль, содержащий 50-70 мас.% продуктов полимеризации ВХ, 30-50 мас.% пластификатора и вещество, повышающее сцепление - высокомолекулярные соединения, содержащие эпоксидные группы с эквивалентной массой 220имол.м. 1000 и другие обычные добавки. Полученные на основе этого пластизоля покрытия имеют хорошие физико-механические показатели при незначительном водопоглощении.

Наиболее близким решением является способ получения электроизоляционного покрытия, на ручках слесарно-монтажного инструмента. Способ заключается в следующем:

на ручки слесарно-монтажнЬго инструмента предварительно наносятадгезионный акриловый грунт;

затем инструмент погружают в пластизоль, содержащий, мае.ч.:

ПВХмс-6602-с100 Диоктилфталат (ДОФ) 35 Диоктилсебацинат(ДОС) 35 Хлорпарафин ХЛ-470 15 Двухосновной фталат свинца 7 Мел природный обогащенный 10 Пигмент зеленый

фталоцианиновый0.15 Ортофосфорная кислота 0.185

VI 00

о

8

Јь

вынимают и отверждают ступенчато: выдерживают инструмент 3-10 с при 250-350°С, а затем 5-7 мин при 160-200°С.

Далее инструмент погружают в пласти- золь, содержащий в отличие от описанного другой краситель - пигмент красный С, вынимают и вновь отверждают ступенчато: 3-10 с при 250-350°С и 5-7 мин при 160- 200°С. Цвета наружного и внутреннего слоевi Двухслойного изоляционного покрытия должны быть контрастными друг к другу. Контрастность цветов позволяет при проявлении нижнего слоя сразу определить износ покрытия. .

Полученная двухслойная изоляция имеет следующие свойства:

- Электрическая

прочность .14-20 кВ/мм Водопоглощение 2,8-3,2% Ток утечки изолированного инструмента после ударных нагрузок

при 15-35°С - пробой (т.е. З МА) при -45°С -пробой (т.е. 3 МА) . Двухслойное изоляционное покрытие, полученное по указанному способу, не обеспечивает безопасного производства работ, проводимых под напряжением до 1000 В вследствие недостаточно высокой электрической прочности, а также потери этих электроизоляционных свойств после ударных нагрузок (наблюдается пробой изоляции) и после длительного хранения инструмента в местах повышенной влажности, поскольку изоляция обладает значительным водопоглощением.

Целью изобретения является повышение электрической прочности, снижение тока утечки, после ударных нагрузок и уменьшение водопоглощения изоляции,

Поставленная цель достигается тем, что в способе получения электроизоляционного покрытия на ручках слесарно-монтажного инструмента, включающем нанесение акриловой грунтовки и двухкратное нанесение контрастных по цвету пластизолей, содержащих ПВХ, сложноэфирный пластификатор, свинцовый термостабилизатор, наполнитель и пигмент с последующим от- верждением каждого слоя вначале наносят пластизоль, содержащий, мае.ч.:

ПВХ100

диоктиладипинат64-86 свинцовый стабилизатор 4-7 .Аэросил или модифицированный диэтилен- гликолем аэросил 0,1-3,0 двуокись титана 0,1-5,0 затем наносят пластизоль, содержащий, мае.ч.:

ПВХ 100 диоктилфталат 22-35 диоктиладипинат 13-25 свинцовый термо- стабилизатор 4-7 уайт-спирит 1-13 пигмент 0,1-5,0 и отверждение каждого слоя осуществляют при 177-187°С в течение 7-12 мин с после- дующим дополнительным термозакаливанием изоляции при 187-197°С в течение 7-10 мин.

В составах пластизолей используют ПВХ микросуспензионный марки МС-6602- С (ТУ 6-01-2-533-80), ПВХ эмульсионный марки ЕП-6602-С (ГОСТ 14039-78) или смесь микросуспензионного ПВХ МС-6602-С с ПВХ суспензионным марки ПВХ C-64Q2-H (ТУ 6-01-11-67-80). В качестве свинцового стабилизатора используют двухосновной фталат (ДОФТС) (ТУ 6-09-600-76), трехосновной сульфат свинца (ТОСС) (ТУ 6-09-4098- 75), двухосновной стеарат свинца (ДОСС) . (ТУ 6-01-3928-75) и др. Пластизоль в качест- ве пигмента содержит лак рубиновый СК (ГОСТ 7436-74), пигмент красный С (ГОСТ 7196-79) и другие, имеющие цвет, контрастный по отношению к двуокиси титана. В составе пластизоля используют аэросил А- 175 или А-300 (ГОСТ 14922-69) или аэросил, модифицированный диэтиленгликолем (ТУ 6-18-10-79).:

Пример 1. Приготовление пластизоля

для внутреннего слоя изоляции,

В смесителе с якорной мешалкой (скорость вращения 75 об./мин) смешивают 5 мае,ч. ДОФТС, 18 мае.ч. диоктиладипината (ДОА), 0,5 мае.ч. аэросила, модифицированного диэтиленгликолем, 0,5 мае.ч. двуокиси титана в течение 20 мин при 22 ±4°С. Затем пасту гомогенизируют в бисерной мельнице до дисперсности частиц не более 30 мкм. Паста используется для приготовления пластизоля. В смеситель с якорной мешалкой (скорость вращения 167 об.мин) загружают 57 мас.ч. ДОА, пасту перемешивают 10 минут, затем загружают 100 мас.ч. ПВХ МС-6602-С, перемешивают 60-90 мин при

22 ±4°С.

После этого пластизоль вакуумируют в течение 40 мин, перемешивая при давлении 96-90 кПа (0,96-0,9 кгс/см2).

Приготовление пластизоля для наружного слоя изоляции.

В смесителе с якорной мешалкой (скорость вращения 75 об./мин) смешивают 5 мас.ч. ДОФТС, 15 мас.ч. ДОА в течение 20

мин. Затем паста (паста 1) поступает на гомогенизацию в бисерной мельнице.

Паста 1 диспергируется до дисперсности 30 мкм.

После этого готовят пасту 2: в эмалированную емкость загружают 0,5 мае,ч. лака рубинового СК, 1.5 мае.ч. ДОФ, где смешивается вручную. Паста 2 гомогенизируется на краскотерочной машине мкм.

Далее в смеситель с якорной мешалкой (скорость вращения 167 об./мин) при включенной мешалке загружают 16,5 мас.ч. ДОФ, 12 мас.ч. ДОА, 20 мас.ч. пасты 1, перемешивают 10 мин. Далее в смеситель дозируют 100 мас.ч. ПВХ МС-6602-С в течение 60-90 мин. Загружают уайт-спирит, перемешивают 10 мин. Температура приготовления пластизоля 22±4°С. Далее в вакуумизатор Корумо загружают пла- стизоль, добавляют пасту 2 2 мас.ч. и создают вакуум 96-90 кПа (0,96-0,9 кгс/см2). Вакуумирование проводят в течение 40 мин.

Приготовленные пластизоли используют для изготовления изоляции. Ручки инструмента обезжиривают уайт-спиритом или этиловым спиртом.

Окунанием на ручки инструмента наносят акриловый грунт АК-091 и сушат при 15-35°С в течение 90 ±5 с. Затем выдерживают в термошкафу при 180°С в течение 8 мин. Далее ручки окунают в пластизоль (1) на (60±5) с, инструмент помещают в термостат на 10 мин при 180°С.

После этого ручки опускают в пластизоль (2) на (60± 5) с и инструмент помещают в термостат на 5 мин при 180°С. Не вынимая инструмента из термостата, поднимают температуру до 190°С в течение 3 мин и выдерживают 8 мин при этой температуре.

Полученное электроизоляционное покрытие на слесарно-монтажных инструментах подвергают ударным нагрузкам при комнатной температуре, а после охлаждения инструмента до -45°С путем нанесения молотком массой, равной массе инструмента, трехкратного удара, с высоты 0,6 м по самой уязвимой части изоляции инструмента - торцу. Затем определяют ток утечки изоляций по методики НИИ полимеров путем измерения величины тока после выдержки образца в течение 3 минут при напряжении 10 кВ с частотой 50 Гц, получаемого с помощью высоковольтного трансформатора МИИ-70 с последующим расчетом к длине изолированной части 0,20 м. Метод позволяет определить ток утечки от 0 до 3 МА с помощью миллиамперметра Типа Э-377. Величину тока утечки I в МА,

приведенную к длине изолированной части 0,20 м, вычисляют по формуле

Н

0.20

где I - длина изолированной части образца; h - измеренное значение тока утечки, МА.

Водопоглощение оценивают по массовой доле воды, поглощенной покрытием, нанесенным на металлический стержень после выдержки в дистиллированной воде в течение 30 суток путем взвешивания образцов до и после выдержки в воде.

Электрическая прочность пластизоль- ной изоляции определяется на плоских рав- нотолщинных пленках из отвержденных пластизолей. Режим их термоотверждения

воспроизводит режим термоотверждения пластизолей на инструменте (описан выше). Пленки испытывают на электрическую прочность при переменном токе частотой 50 Гц по ГОСТ 6433.3-71 в трансформаторном

масле при плавном подъеме напряжения со скоростью (1±0,1)кВ/с..

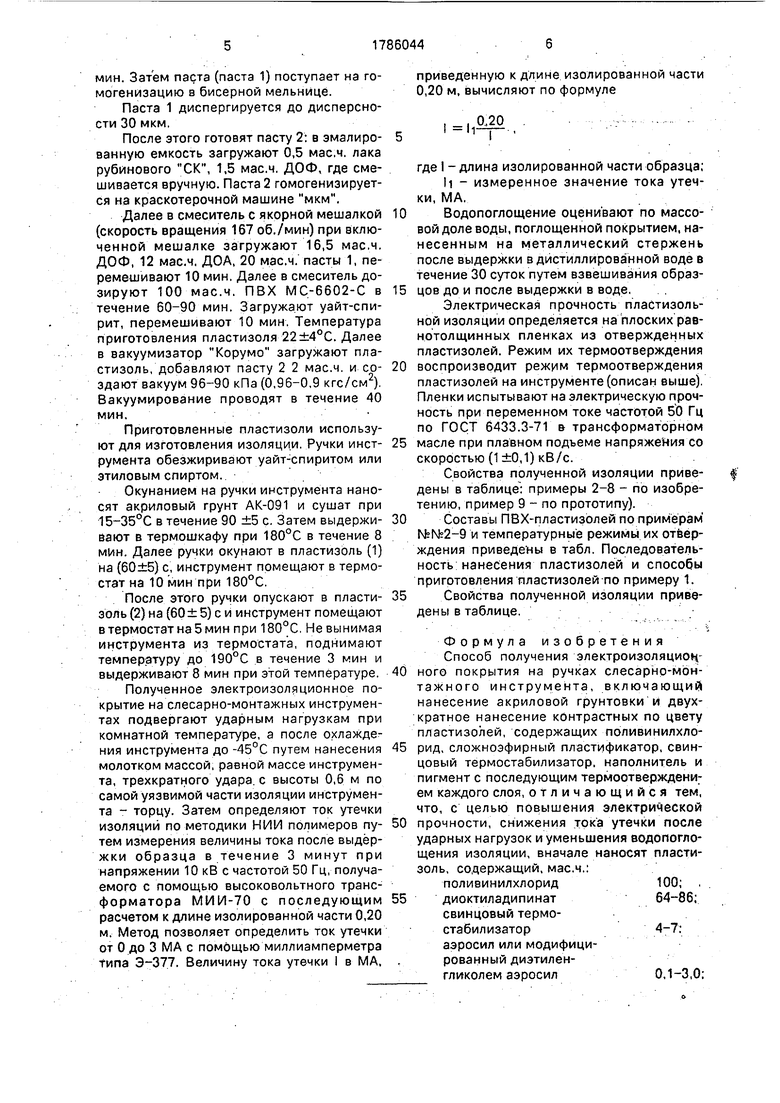

Свойства полученной изоляции приведены в таблице: примеры 2-8 - по изобретению, пример 9 - по прототипу).

Составы ПВХ-пластизолей по примерам №№2-9 и температурные режимы их отвер- ждения приведены в табл. Последовательность нанесения пластизолей и способы приготовления пластизолей-по примеру 1.

Свойства полученной изоляции приведены в таблице.

Формула изобретения Способ получения электроизоляциоц- ного покрытия на ручках слесарнр-мон- тажного инструмента, включающий нанесение акриловой грунтовки и двухкратное нанесение контрастных по цвету пластизолей, содержащих поливинилхло- рид, сложноэфирный пластификатор, свинцовый термостабилизатор, наполнитель и пигмент с последующим термоотверждени- ем каждого слоя, отличающийся тем, что, с целью повышения электрической прочности, снижения тока утечки после ударных нагрузок и уменьшения водопогло- щения изоляции, вначале наносят пластизоль, содержащий, мас.ч.:

поливинилхлорид100; , диоктиладипинат 64-86; свинцовый термостабилизатор 4-7: аэросил или модифицированный диэтилен- гликолем аэросил 0,1-3,0;

двуокись титана0,1-5,0, затем наносят пластизоль, содержащий, мас.ч.: поливинилхлорид 100; диоктиладипинат 22-35; диоктйлфталат 13-25; свинцовый термостабилизатор 4-7;

уайт-спирит1-13;

пигмент0,1-5,0, и отверждёние каждого слоя осуществляют при 177-187°С в течение 7-12 мин с последующим дополнительным термозакаливанием полученной изоляции при 187-197°С в течение 7-10 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЗОЛЬ | 1994 |

|

RU2074214C1 |

| ПЛАСТИЗОЛЬ | 1998 |

|

RU2149166C1 |

| Полимерная композиция для покрытия изделий из пенополиуретанов | 1990 |

|

SU1828865A1 |

| Пластизоль на основе поливинилхлорида | 1981 |

|

SU956520A1 |

| ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ИЛИ СОПОЛИМЕРА ВИНИЛХЛОРИДА С ВИНИЛАЦЕТАТОМ | 2002 |

|

RU2214438C1 |

| Поливинилхлоридный пластизоль | 1979 |

|

SU804671A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПРАВЛЕННОГО ПЛАСТИЗОЛЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 1996 |

|

RU2098437C1 |

| ПРОМОТОР АДГЕЗИИ ДЛЯ ПЛАСТИЗОЛЕЙ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ИЛИ СОПОЛИМЕРА ВИНИЛХЛОРИДА С ВИНИЛАЦЕТАТОМ И ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ИЛИ СОПОЛИМЕРА ВИНИЛХЛОРИДА С ВИНИЛАЦЕТАТОМ | 2000 |

|

RU2187516C2 |

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 1993 |

|

RU2049098C1 |

Использование: получают электроизоляционные покрытия на основе ПВХ пласти- золей для ручек слесарно-монтажного инструмента. Сущность: способ включает нанесение акриловой грунтовки и двухкратное нанесение контрастных по цвету пла- стизолей, вначале наносят пластизоль, содержащий, мае.ч.: ПВХ 100; диоктилади- пинат 64-86; свинцовый термостабилизатор 4-7; аэросил или модифицированный диэтиленгликолем аэросил 0,1-3; двуокись титана 0.1-5, затем наносят пластизоль, содержащий, мае.ч.: ПВХ 100; диоктиладипи- нат 22-35; диоктилфталат 13-25; свинцовый термостабилизатор 4-7; уайт-спирит 1-13; пигмент 0,1-5 и отверждение каждого слоя осуществляют при 177-187°С в течение 7-12 мин с последующим дополнительным термозакаливанием полученной изоляции при 187-197°С в течение 7-10 мин. 1 табл.

Предлагаемые

27,9 0,5

0,55

0,2

Я

18

39,6 0,26

0,210

18

-21,) 0,28 0,280

76

27,6 0,20

0,20

0,21

10

28,8 0,18 0,19

0,18

| УСТРОЙСТВО для ВРЕМЕННОЙ РАЗВЕРТКИ СПЕКТРА | 0 |

|

SU160860A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Способ получения электроизоляционного покрытия | 1987 |

|

SU1563781A1 |

Авторы

Даты

1993-01-07—Публикация

1991-02-19—Подача