fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеевая композиция | 1990 |

|

SU1770342A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ И ПЛЕНОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ БУМАГ | 1994 |

|

RU2048983C1 |

| Клеевая композиция | 1990 |

|

SU1772123A1 |

| Клеевая композиция | 1991 |

|

SU1838357A3 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 2016 |

|

RU2642568C2 |

| Состав для изготовления низкотоксичных древесноволокнистых плит на основе аминоформальдегидного связующего, включающий сульфат гуанилмочевины как акцептор формальдегида | 2017 |

|

RU2666759C1 |

| Способ получения древесно-клеевой композиции | 1988 |

|

SU1565696A1 |

| Древесно-клеевая композиция | 1979 |

|

SU804513A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2440391C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПРОДУКЦИИ ИЗ ДРЕВЕСИНЫ | 2004 |

|

RU2281966C2 |

Использование: в деревообрабатывающей промышленности при получении клеевых композиций. Сущность изобретения: композиция содержит, мае. %: аминофор- мальдегидную смолу 51,84-58,20, катализатор отверждения 0,518-0,582, продукт переэтерификации алкоксильных соединений титана (индивидуальных или олигомер- ных) алканоламинами при соотношении 0,5-1,0 моля моно-, ди- или триэтанол/про- панол/амина на одну алкоксигруппу 0,271- 2,769, бутанол 0,185-3,284 и воду 38,031-45,056. 3 табл.

Изобретение относится к деревообрабатывающей промышленности, а именно к составам клеевых композиций, которые могут найти широкое применение при склеивании древесины, бумаги, в производстве древесно-стружечных, древесно-волокни- стых плит, композиционных материалов, пластиков, фанеры и т.д.

Известна клеевая композиция, включающая карбамидную смолу и отвердитель, используемая при производстве древесно- стружечных плит 1.

Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является клеевая композиция, содержащая карбамидоформальдегидную смолу и отвердитель (хлористый аммоний), нашедшая широкое применение при изготовлении древесно-стружечных плит 2.

Недостатком известных композиций являются низкие прочностные материалы на их основе.

Целью изобретения является повышение прочностных свойств изделий на основе клеевых композиций: повышение прочности клеевых изделий на 25-60% в сухом состоянии и на 67-150% после вымачивания в течение суток в воде; повышение на 15-58 прочности на изгиб получаемых древесно-стружечных плит.

Цель достигается тем, что в клеевую композицию, включающую амидоформаль- дегидную смолу и отвердитель - хлористый аммоний, вводится продукт переэтерификации алкоксильных соединений титана (индивидуальных или олигомерных) моно-, ди- или триалканоламинами, полученный при соотношении 0,5-1 моля алканоламина на одну алкоксигруппу соединения титана.

О

о

СП

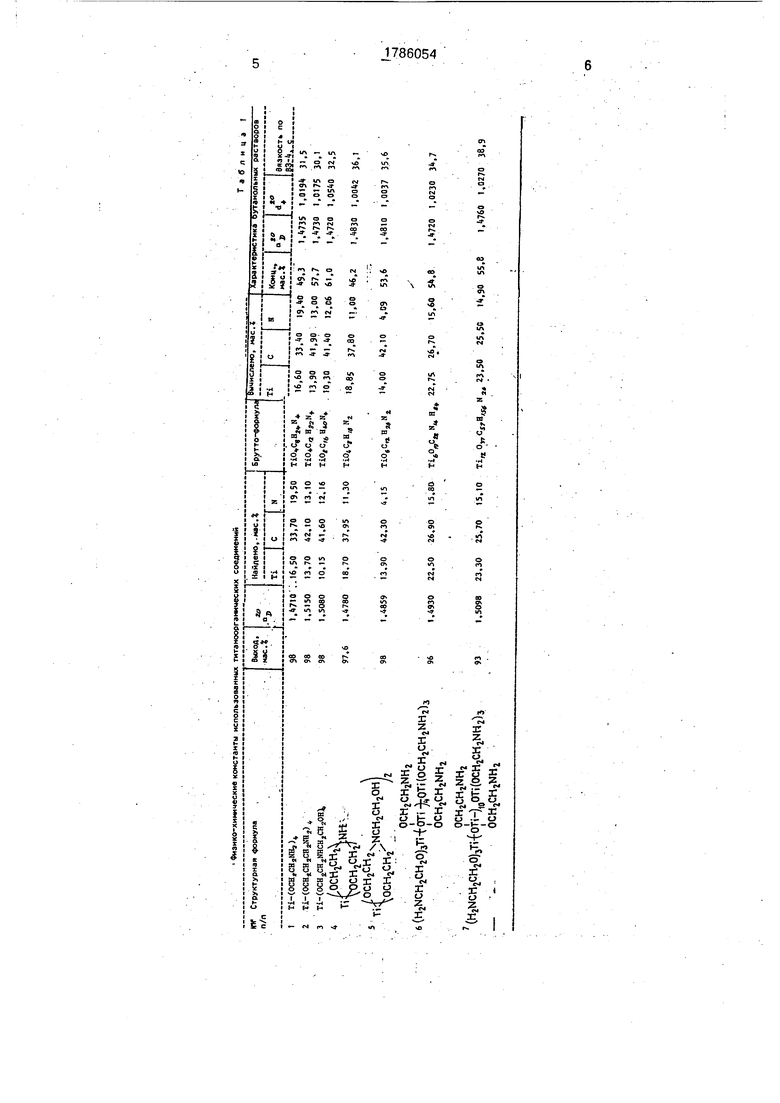

Пример 1. Синтез продукта пере- этёрификации тетрабутоксититана триэта- ноламинрм при соотношении на одну бутоксигруппу 0,5 моля триэтаноламина(со- ед. 5, табл.1).

В четырехгорлый реактор, снабженный мешалкой, термометром, капельной воронкой и обратным холодильником, загружают 340,4 т (1 моль) тетрабутоксититана и при перемешивании прикалывают 296,3 г (2 мо- ля) триэтаноламина/ТНаблюдается саморазогрев реакционной массы до 47°С. После прикалывания и последующего перемешивания в течение 1 ч при данной температуре смесь нагревают до 120-140°С и отгоняют бутиловый спирт. После прекращения отгона реакционную массу вакуумируют при 120-140°С и разрежении 1 мм рт.ст. до постоянной массы. Получают 327,5 г (96,2 мас.% от теоретического) вязкого продукта, соответствующего соед. 5 табл.1.

Остальные соединения синтезированы ho аналогичной методике. Их физико-химические константы приведены в табл.1.

Пример 2. Испытание прочности клеевых соединений.

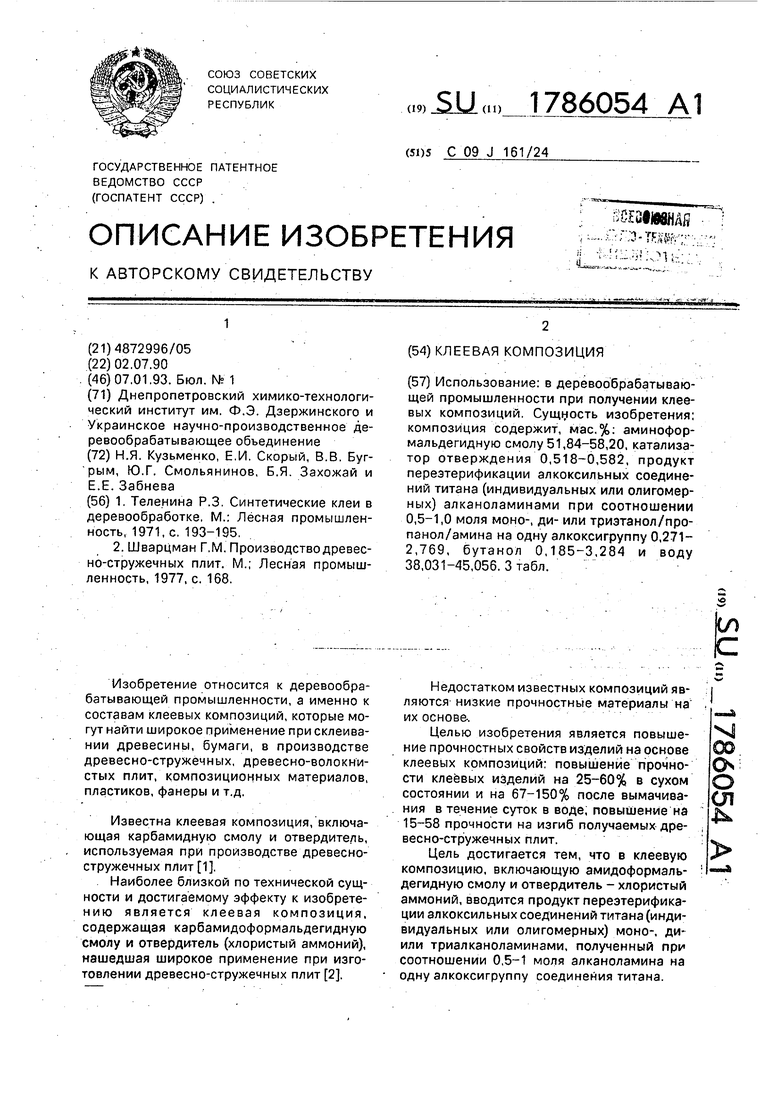

Клеевую композицию готовят добавлением в аминоформальдегидную смолу 20%- ного водного раствора хлористого аммония и бутанольногр раствора титанорганическо- то соединения и перемешиванием в течение 5-10 мин. Рецептуры клеевых составов приведены в табл.2.

Образцы древесины (порода дуб) размером 20х 20х 60 мм, предварительно про- клеенные клеевым составом, склеивают крест-накрест, отверждают при температуре 100°С и давлении 0,1 МПа в течение 60 мин и испытывают через сутки на равномерный отрыв. Часть склеенных образцов пред- варительно выдерживают в виде при 20°С и затем испытывают. Прочность на разрыв приведена в табл.3.

. Приме р 3. Изготовление древесно- . стружечных плит.

Изготовленные клеевые композиций (связующее) состава, указанного в табл.2,

разбавляли водой до рабочей концентрации 55 мас.% и смешивали в лабораторном смесителе с древесным наполнителем в течение 6-10 мин. В качестве древесного наполнителя использовали стружку хвойных пород фракции 10/5 с влажностью 4 мас.%.

Количество связующего составляет 12 мас.% на сухое вещество от массы древесного наполнителя.

Из полученной древесно-клеевой массы формируют пакет однослойной плиты размером 40x40 см (исходя из толщины готовой плиты 16 мм и расчетной плотности 700 кг/м3), проводят его подпрессовку и прессуют древесно стружечную плиту при температуре 170°С и удельном давлении 2,2 МПа в течение 7,5 MvtH.

Испытания готовых древесно-стружеч- ных плит выполняют по ГОСТ 10632-88 через сутки после прессования. Их физико- механические свойства приведены в табл.3.

Формула изобретения

Клеевая композиция, включающая аминоформальдегидную смолу, катализатор от- верждения и воду, отличающаяся тем, что, с целью повышения прочностных характеристик изделий на ее основе, она дополнительно содержит продукт переэте- рификации алкоксильных соединений титана (индивидуальных или олигомерных) алканоламйнами при соотношении 0,5-1,0 М моно-, ди- или триэтанол (пропанол) амина на одну алкоксигруппу и бутанОл, при следующем соотношении компонентов, мас.%:

Аминоформальдегидная смола51,84-58,20 Катализатор

отверждения 0,518-0,582 Продукт переэтери- фикации указанного состава0,271-2,769 Вода 38.031-45,056 Бутанол 0,185-3,284.

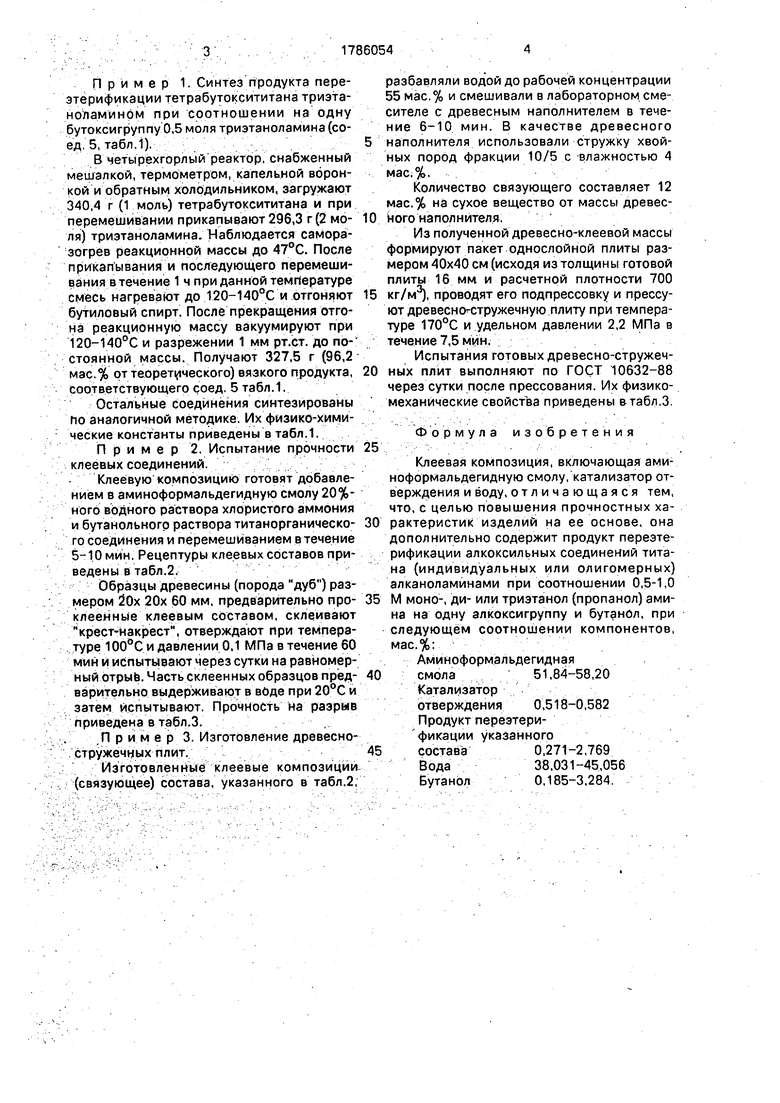

Физико-химические константы использованных титанооргэнииеских соединений

W Структурная «формула п/п

1Ti-(OCH,CHaNH,)+

2Ti-COCHjCH.jCHzSHz)

3Т1-(ОСНгСЯ2ННСН,СНгОН

4 т.снгснл .

OCH2CH{f

оснгснгх

OCHjCH NHz

6 (H2NCH2CH20)3Ti-f ОТ -);ОТНОСНгСНгШг}

оснгснгынг

- -..ОСН2СНгЫНг

титанооргэнииеских соединений

Выход. I мае. |.ов

.....---1-

Найдено,, нас. % Ti

Брутто-формула

вычислено, мае.

.-----....-----тЈ Т Г конц I ,0 Т ю Г l±-J- :a:-:-,------A J J

Таблица Т Характеристика Оутанольных растворов

СЛ

98

98

98

96

НЛО ..16.5033.7019.50Ti 4C,,()JJ§W1.5.50 13,7042.1013.10ИО Св .,} м

..4780 .8.7037.9511,30Ti04CfH,,N,,3,

И.ОО 1(2,10 4,09 53.6

M73S1,019431,5

М7301,017530,1

t.WO1.054032,5

1,48301,004236,1

1,48101,003735,6

s 1.4930 22.50 26,90 15.SO ТЧ°ЯСЛ Nw H,+ 22,75 26,70 15,60 54,8 1,4720 1,0230 34,7

СО .

о о

СЛ

-Ci

Таблица 2 Рецептуры клеевых составов в мас.%.

Компоненты | ПрототипОпытные составы

1II IIZ II IIIilJZ;iIIHII:LnZ IIinLl

Смола (ма 100

-о) 58,20 - -57,ВО 56,5} 55.59 56.12 56.4 56,И - - 56,53

Смола СПНФ-4 Гна 1001.

-о) - 54,40 - .- - - - - - . 52,85 - - ч 51,8

Смола К«-МТ (на 1001 .

.-«о) ... 58,2--. - - - . . 56,40 Хлористый аммоний 0,582 0,544 0,5820,578 0.565 0,556 0,56 0,565 0,565 0,528 0,564 Сульфат аммония - - - . . - . .„ 0,565 0,518

Вода, привносимая со . .

смолой и отвердитепем 41,22 45,06 41,2241,04 39,37 39.30 39,68 39,9 39,93 43,66 39,88 .39,97 42.82

Продукт I табл. 1 - - -0,289 - .....

Продукт 2 табл. - - -- 1,496 - - - - - 1,696

Продукт 3 .1 - - -- - 2,779 ; - . .

Продукт 4 табл. - - -- - - - 1,685 - - . - - Продукт 5 табл.1 - - --- - - - - - 1,586 1,692 - 2,532

Продукт 6 табл.1 - : - ---. 1,694 . . - . Продукт 7 табл.1 . - - -- - - - - 1,694 .- . - - -.

Бутанол, привносимый . -...

с титанорганическим . .: .

соединением - -0,289 1.244 1,779 1,962 1,355 1,338 1.374 1,466 1,244 2,229

.. Т а б я и ц а 3 Физико-механические свойства клеевых соединений и древесно-стружечнык плит

Показатели-ПРОТОТИП I Опытные составы

.„.. JZIZIIi.

Прочность клеейпс сое-- ..

динениЯ на нормальный2,304,602,804,214,70 3,95 4,50 5,20 5,35 6,20 4.60 5,40 6,60

отрыв, нпа1727ТГВ5ТТЛ О ТЖ Т753 Т33 Т755 5755 SvJo MO feti STTo

Древеснострумечные плиты . . . . . .- . ....

Плотность, кг/ж 670 678 683 666 680661 676 663 681 670 666 Прочность на изгиб, МЛа 17,4 19,2 17,2 20,5 23,622,6 25,8 24,9 25.6 26,6 24,2

Водоразбухание за 24 ч . - - - . - . при в воде, t 19,3 16,8 19,4 19,0 18,017,0 16.2 17,0 16,1 14,1 18,2

Эмиссия свободного . . .... -.. .

формальдегида по ме . .

тоду перфоратор. - - :

иг/100 г пляти 9,2 19,2 17,6 8,0 7,07.6 6,3 5,2 5,0 10,4 8,2

в числителе - данные по прочности образцов на нормальныйотрыв через сутки после отвегждення, в, знаменателе - прочность

склеенных образцов на нормальным отрыв после вымачивания воде при 20° С в течение суток

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теленина Р.З | |||

| Синтетические клеи в деревообработке, М.: Лесная промышленность, 1971, с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шварцман Г.М | |||

| Производство древес- но-стружечных плит | |||

| М.; Лесная промышленность, 1977, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

Авторы

Даты

1993-01-07—Публикация

1990-07-02—Подача