Изобретение относится к металлургии, в частности к высокопрочным термостойким сталям для отливок, обладающих специальными свойствами.

Известна термостойкая литейная сталь, содержащая, мас.%:

Углерод0,1-0,3

Кремний0,6-1,8

Марганец0,5-2,0

Хром3,0-6,0

Ванадий0,08-0,2

Один элемент из группы, содержащей кальций и алюминий 0,005-0,1

Молибден0,12-0,9

Церий0,002-0,02

Азот0,002-0,08

Стронций0,001-0,06

ЖелезоОстальное.

Термическая стойкость известной стали, принятой в качестве прототипа, составляет 462-560 циклов нагрева до 1000°С и охлаждения на спокойном воздухе до появления трещин. Время до появления дефектов межкристаллитной коррозии (МКК) по методу AM ГОСТ 6032-75 составляет 201,6- 280 гс, а предел коррозионной усталости

при испытании на базе 10 циклов - 23,4-30,6 МПа.

Недостатком известной стали является низкая эксплуатационная стойкость в условиях сухого трения, не превышающая 1100- 1380 ч. Предел прочности при растяжении - 560-650 МПа, а предельная температура сохранения антизадирных свойств не превышает 450-500°С.

Цель изобретения - повышение механических и эксплуатационных свойств n-али в литых изделиях.

Поставленная цель достигается тем, что литейная сталь, содержащая углерод, кремний; марганец, хром, ванадий, молибден, церий, азот, кальций и железо, дополнительно содержит медь, сурьму и бор при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Хром

Ванадий

Молибден

Азот

0,3-0,7 0,2-0,6 1,0-1,7 2,9-6,7 1,0-1,5 0,15-0,9 0,12-0,3

(Л

00

о

4 vj

0,08-0,2

0,005-0,1

0,81-1,3

0,02-0,2

0,001-0,006

Остальное.

Существенными отличиями предложенного технического решения являются дополнительное легирование стали медью в количестве 0,81 -1,3% и сурьмой в количестве 0,02-0,2% и модифицирование ее бором (0,001-0,006%), что существенно повышает ее механические и эксплуатационные свойства.

Дополнительное введение меди обусловлено ее легирующим и упрочняющим влиянием на металлическую основу, измельчением структуры, повышением термической и эксплуатационной стойкости. При концентрации меди до 0,81% упрочнение структуры и повышение механических и эксплуатационных свойств недостаточно. При увеличении концентрации меди более 1,3% повышается ликвация, снижается термическая стойкость и увеличивается износ при трении.

Сурьма оказывает микролегирующее и стабилизирующее влияние на структуру, повышая стабильность износостойкости и антизадирных свойств, предела прочности и эксплуатационной стойкости, Верхний предел концентрации сурьмы обусловлен снижением термостойкости и пластических свойств при более высоких ее содержаниях. При концентрациях сурьмы менее 0,02% снижаются характеристики износостойкости, механических и эксплуатационных свойств.

Введение бора обусловлено его модифицирующим влиянием, повышением дисперсности структуры и предельной температуры сохранения антизадирных свойств, термической и эксплуатационной стойкостью стали. Его модифицирующее влияние начинает сказываться с концентрацией 0,001%. При увеличении содержания бора более 0,006% Снижаются характеристики упругости, трещиностойкости и эксплуатационных свойств.

Содержание азота повышено до 0,12-0,3%, что способствует повышению механических свойств и стаоильности антизадирных и эксплуатационных свойств. При концентрации азота до 0,12% антиза- дирные и эксплуатационные свойства недостаточны, а при концентрации азота более 0,3% увеличивается содержание неметаллических включений по границам зерен и снижаются упругопластические и эксплуатационные свойства.

Содержание легирующих компонентов (хром 2,9-6,7%, молибден 0,15-0,9%, марганец 1,0-1,7% и ванадий 1,0-1,5%) принято в пределах, обеспечивающих на высоком

уровне как прочностные и эксплуатационные свойства, так и коэффициент трения и упругопластические свойства. При концентрациях менее нижних пределов отмечается большая потеря упругости при повышенных

0 температурах, снижаются механические и эксплуатационные свойства. При концентрациях выше верхних пределов снижается однородность структуры, ухудшаются упругопластические свойства и стабильность ко5 эффициента трения.

Повышение содержания углерода до 0,3-0,7% обусловлено необходимостью получения стабильной структуры, прочности, твердости, термостойкости и эксплуата0 ционных свойств. При увеличении концентрации углерода более 0,7% укрупняется структура, ухудшаются упруго-пластические и эксплуатационные свойства. При снижении концентрации углерода ме5 нее 0,3% характеристики износостойкости, термостойкости и эксплуатационных свойств недостаточны, Кремний снижает износостойкость и эксплуатационную стойкость, поэтому его верхний предел

0 ограничен концентрацией 0,6%.

Церий (0,08-0,2%) и кальций (0,005- 0,1 %) модифицируют и измельчают структуру, улучшают фактор формы структурных составляющих и способствуют повышению

5 механических и эксплуатационных свойств. При увеличении их концентрации выше верхних пределов повышается угар, снижаются упруго-пластические свойства, однородность структуры и стабильность эксплуата0 ционных свойств.

Изобретение осуществляется следующим образом. Выплавку сталей проводят в открытых индукционных печах с основной футеровкой под основным шлаком. Темпе5 ратура перегрева расплава в печи 1600- 1640°С. Микролегирование расплава медью производят в конце плавки после операции рафинирования. Модифицирование стали ферроборомФБ13/ТУ 15-4-14-84/, ферро0 церием ЦеМ /Т7 48-4-216-72/, сурьмой Су-3-7ГОСТ 1089-73/ и силикокальцием СК20 - в ковше.

Разливку сталей в сухие литейные формы производят при температуре 15505 1580°С.

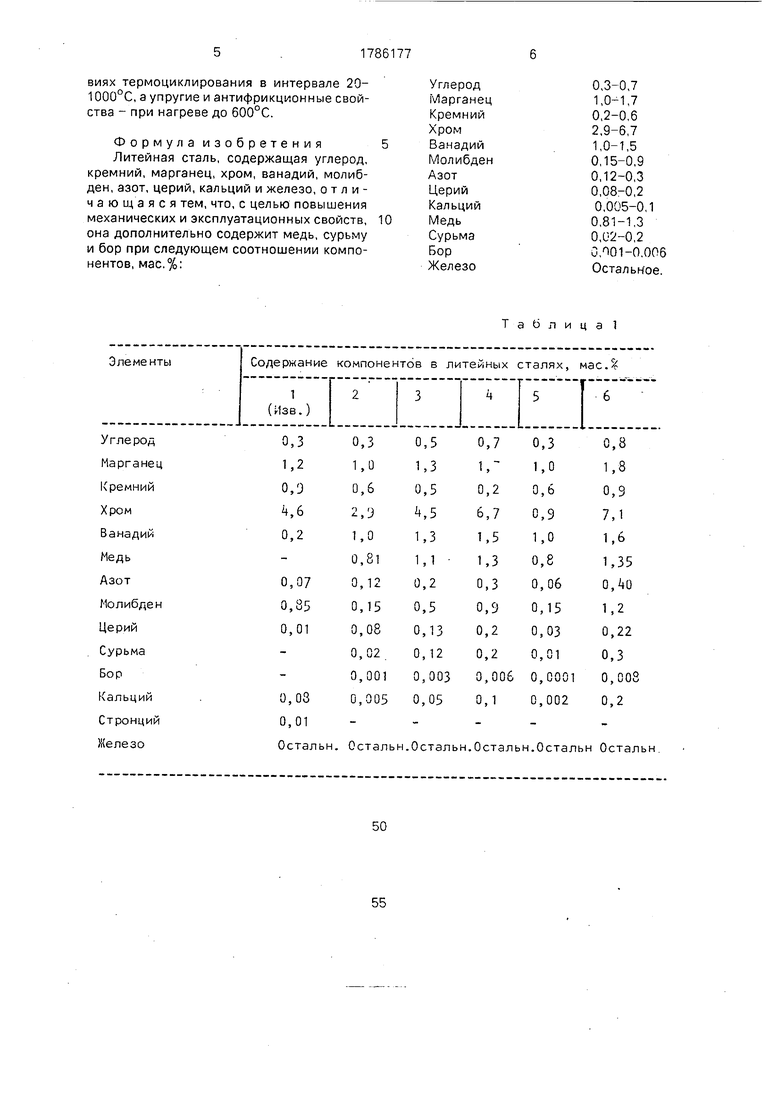

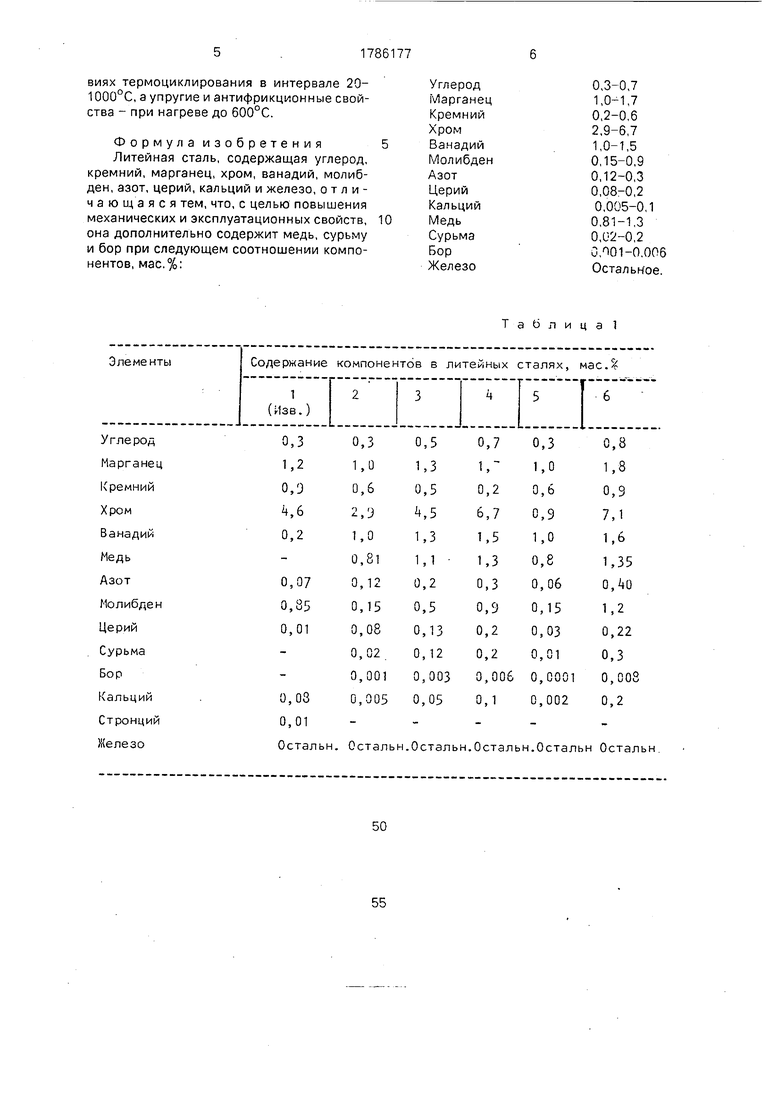

В табл.1 приведены химические составы литейных сталей.

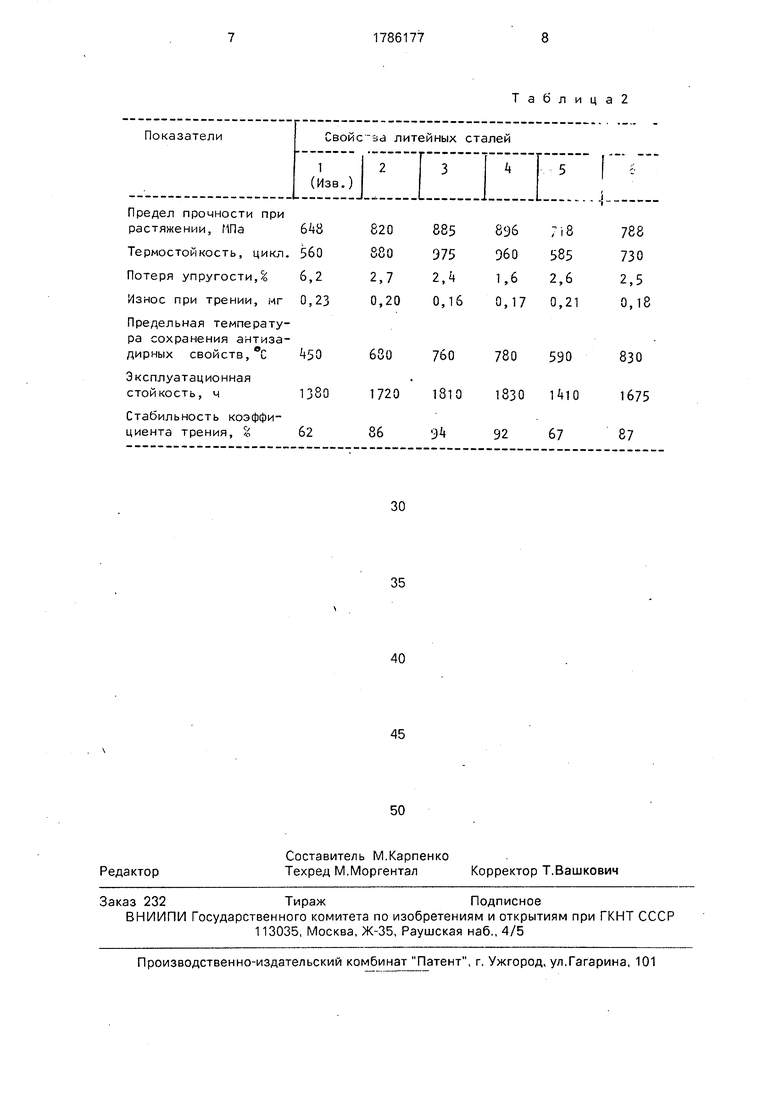

В табл.2 - механические и эксплуатационные свойства литейных сталей опытных плавок. Термостойкость определяют в уеловиях термоциклирования в интервале 20- 1000°С, а упругие и антифрикционные свойства - при нагреве до 600°С.

Формула изобретения Литейная сталь, содержащая углерод, кремний, марганец, хром, ванадий, молибден, азот, церий, кальций и железо, отличаю щ а я с я тем, что, с целью повышения механических и эксплуатационных свойств, она дополнительно содержит медь, сурьму и бор при следующем соотношении компонентов, мас.%:

0

Углерод

Марганец

Кремний

Хром

Ванадий

Молибден

Азот

Церий

Кальций

Медь

Сурьма

Бор

Железо

0,3-0.7 1,0-1,7 0,2-0,6 2,9-6,7 1,0-1,5 0,15-0,9 0,12-0,3 0,08-0,2 0,005-0,1 0,81-1,3 0,02-0,2 0,001-0.006 Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1759945A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| КОНСТРУКЦИОННАЯ НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 2010 |

|

RU2439193C1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1987 |

|

SU1475963A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

Изобретение относится к металлургии, в частности к термостойкой литейной стали, обладающей специальными свойствами. С целью повышения механических и эксплуатационных свойств сталь дополнительно содержит медь, сурьму и бор при следующем соотношении компонентов, мас.%: углерод 0,3-0,7; марганец 1-1,7; кремний 0,2-0,6; хром 2,9-6,7; ванадий 1,0-1,5; молиб- денО,15-0,9; азот 0,12-0,3; церий 0,08-0,2; кальций 0,005-0,1; медь 0,81-1,3; сурьма 0,02-0,2; бор 0,001-0,006; железо остальное.

Углерод

Марганец

Кремний

Хром

Ванадий

Медь

Азот

Молибден

Церий

Сурьма

Бор

Кальций

Стронций

Железо

Остальн. Остальн.Остэльн.Остальн.Остальн Остальн.

Таблица 1

Таблица2

| Литейная сталь | 1981 |

|

SU998569A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-07—Публикация

1991-02-12—Подача