Изобретение относится к металлургии, в частности к изысканию износостойких сталей для деталей плунжерных пар, работающих при повышенных температурах. Известна сталь, содержащая, мас.%: Углерод0,4-0,6

Кремний0,2-0,3

Марганец0,1-1,5

Свинец1,0-1,5

Сера0,3-0,5

Бор0,003-0,0035

ЖелезоОстальное

Эта сталь имеет низкую износостойкость и надежность.

Известна также сталь следующего- химического состава, мае. %:

Углерод0,4-0,6

Кремний0,3-0,6

Марганец1,0-1,5

Никель1,4-1,8

Свинец0,8-1,2

Медь0,3-0,5

Сера0,1-0,2

Бор0,003-0,0035

ЖелезоОстальное

Известная сталь имеет низкую износостойкость и надежность.

Наиболее близким техническим решением, выбранным в качестве прототипа, является сталь, содержащая, мае. %: Углерод0,3-0,7

Кремний0,2-0,6

Марганец1,0-1,7

Никель0,9-1,7

Медь0,8-1,3

Свинец1,0-1,5

Молибден0,15-0,9

Сера0,12-0,4

Селен0,08-0,2

Один элемент из группы, содержащей сурьму и кальций0,02-0,2

Бор0,001-0,004

ЖелезоОстальное

Эта сталь имеет временное сопротивление 718-796 МПа. Антизадирные свойства и

Ё

ч|

сл о ю

сл

потеря упругости при 500-700°С нестабильны. Предельная нагрузка сохранения анти- задирных свойств - 50-75 МПа, а износ при трении составляет 0,140-0,208 мг. Потеря упругости при 500°С - 1,52-3.78.

Цель изобретения - повышение стабильности, износостойкости и снижение потери упругости при 500-700°С.

Для этого сталь, содержащая углерод, кремний, марганец, никель, молибден, медь, свинец, бор, сурьму,, серу, селен и железо, дополнительно содержит титан, ванадий и кобальт при следующем соотношении компонентов, мае. %:

Углерод0,3-0,8

Кремний1,0-2,5

Марганец0,6-2,3

Никель0,3-1,0

Свинец0,02-0,09

Молибден0,03-0,6

Титан0,10-0,32

Сурьма0,02-0,06

Ванадий0,03-0,18

Медь0,20-1,0

Кобальт0,02-0,22

Сера0,10-0,18

Селен0,003-0,01

Бор0,002-0,01

ЖелезоОстальное

Существенным отличием предложенного технического решения является введение титана, ванадия и кобальта, повышающих стабильность износостойкости и эксплуатационных свойств при одновременном увеличении предела упругости и антифрикционных свойств.

Приведенный анализ предложенного технического решения показал, что на данный момент неизвестны технические решения, в которых были бы отражены указанные отличия. Это позволяет сделать вывод о том, что указанные отличия являются существенными.

Дополнительное введение титана мик- ролегирует и измельчает матрицу, повышая пластические свойства, износостойкость, теплостойкость, ударостойкость и эксплуатационные свойства. При содержании его до 0,10 мае. % измельчение структуры и повышение теплостойкости, износостойкости и эксплуатационных свойств недостаточны, а при увеличении концентрации титана более 0,32 мас.% снижается однородность структуры и стабильность упруго-пластических и эксплуатационных свойств.

Сера повышает антифрикционные свойства, связывает марганец и титан в сульфиды, снижая потери упругости и повышая прочностные и эксплуатационные свойства чугуна. Ее влияние начинает сказываться с концентрации 0,10 мас,%. При увеличении ее содержания свыше 0,18 мас.% повышается концентрация карбидов и неметаллических включений, снижаются

удароустойчивость, пластические свойства, стабильность эксплуатационных и антиза- дирных свойств.

Ванадий повышает механические и технологические свойства, износостойкость и

0 эксплуатационную стойкость, однако при увеличении его концентрации более 0,1 8 мас.% возрастает количество карбидов и снижаются стабильность структуры, удароустойчивость и пластические свойства.

5 При его концентрации до 0,03 мас.% предел упругости, прочности и износостойкости недостаточны.

Содержание основных компонентов, мас,%: углерод 0,3-0,8; кремний 1,0-2,5;

0 марганец 0,6-2,3 и никель 0,03-1 принято в обычных для литейных С1алях концентрациях, не снижающих антизадирные свойства и удароустойчивость. Содержание (в мас.%) молибдена 0,03-0,6: сурьмы 0.02-0.06; ме5 ди 0,2-1,0 ограничено концентрациями, выше которых снижаются однородность структуры, стабильность износостойкости и упругопластические свойства. При снижении их концентрации менее нижних пределов 0 недостаточное упрочнение структуры, снижаются прочностные свойства и износостойкость, ухудшаются антифрикционные и эксплуатационные свойства.

Кальций плохо растворяется в металли5 ческой основе, снижает износостойкость, повышает угар компонентов. Поэтому он исключен из состава стали.

Введение кобальта обусловлено его хорошим растворением в матрице без образо0 вания карбидов и повышением параметров сохранения упругопластических и антиза- дирных свойств. При его содержании до 0,02 мае. % износостойкость, теплостойкость и упругопластические свойства неста5 бильны, а при увеличении его концентрации более 0,22 мас.% снижаются антизадирные и эксплуатационные свойства.

Бор введен как поверхностно-активный элемент, очищающий границы зерен и из0 мельчающий структуру, что повышает стабильность износостойкости и механических свойств. Его модифицирующее влияние начинает сказываться с концентрации 0.002 мас.%. При увеличении его содержэ5 ния более 0.01 мас.% увеличивается количество карбидов, снижаются антизадирные и упругопластические свойства.

Селен введен как элемент, повышающий антифрикционные свойства и стабильность износостойкости. При увеличении его

концентрации более 0,01 мас.% увеличиваются потери упругости чугуна при 500-700°С и снижается стабильность механических свойств. При концентрации селена до 0,003 мае. % антифрикционные свойства и износостойкость недостаточны.

Свинец при минимальной концентрации 0,02 мас.% повышает антизадирные свойства и стабильность износостойкости и упругопластических свойств. При увеличении его содержания более 0,09 мас,% снижается стабильность термической стойкости, предел упругости и антифрикционных свойств.

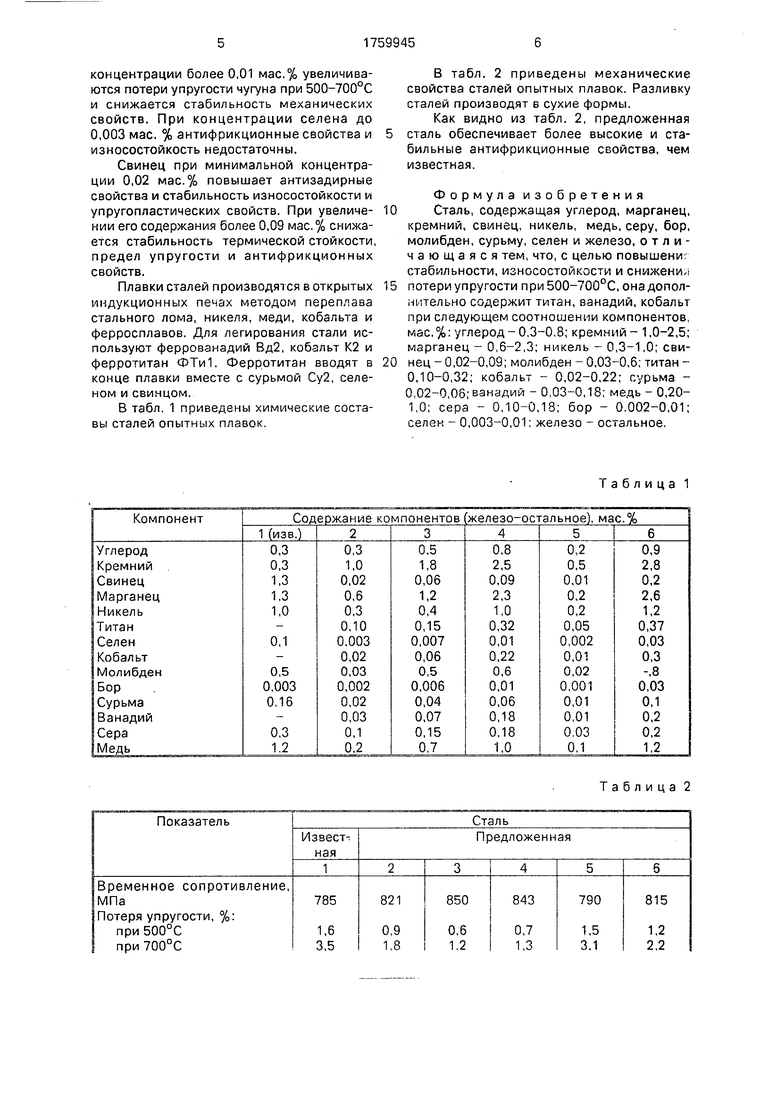

Плавки сталей производятся в открытых индукционных печах методом переплава стального лома, никеля, меди, кобальта и ферросплавов. Для легирования стали используют феррованадий Вд2, кобальт К2 и ферротитан ФТи1. Ферротитан вводят в конце плавки вместе с сурьмой Су2, селеном и свинцом.

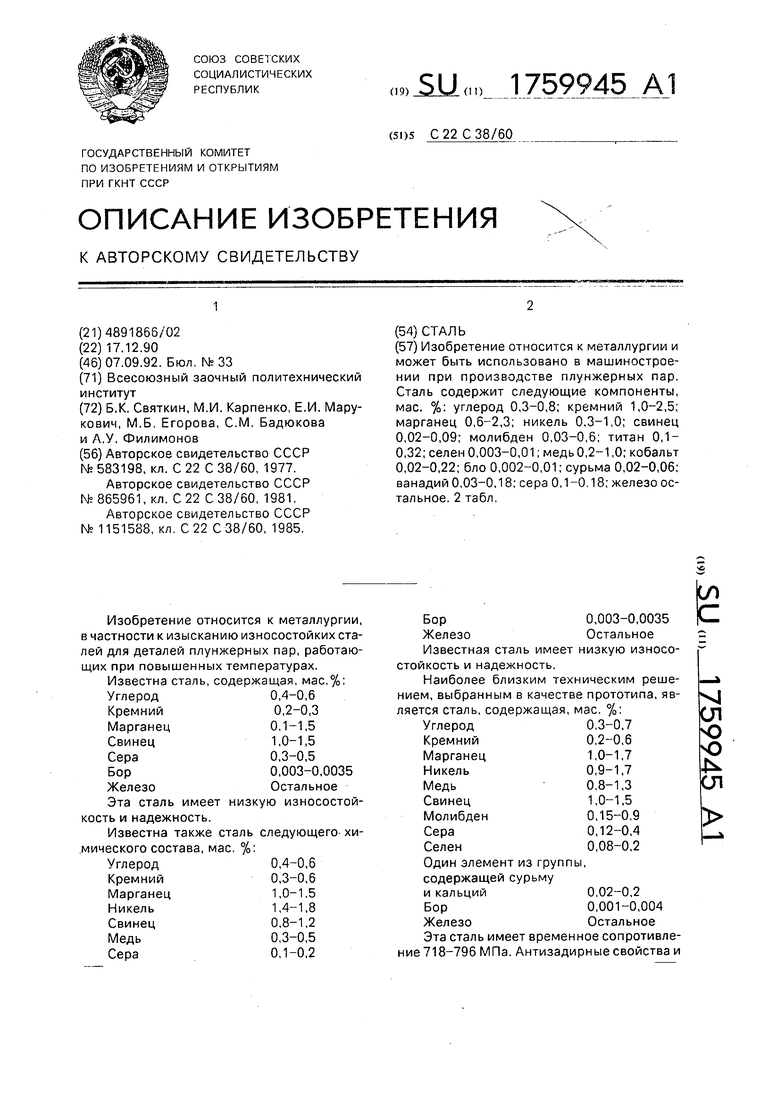

В табл. 1 приведены химические составы сталей опытных плавок.

0

5

0

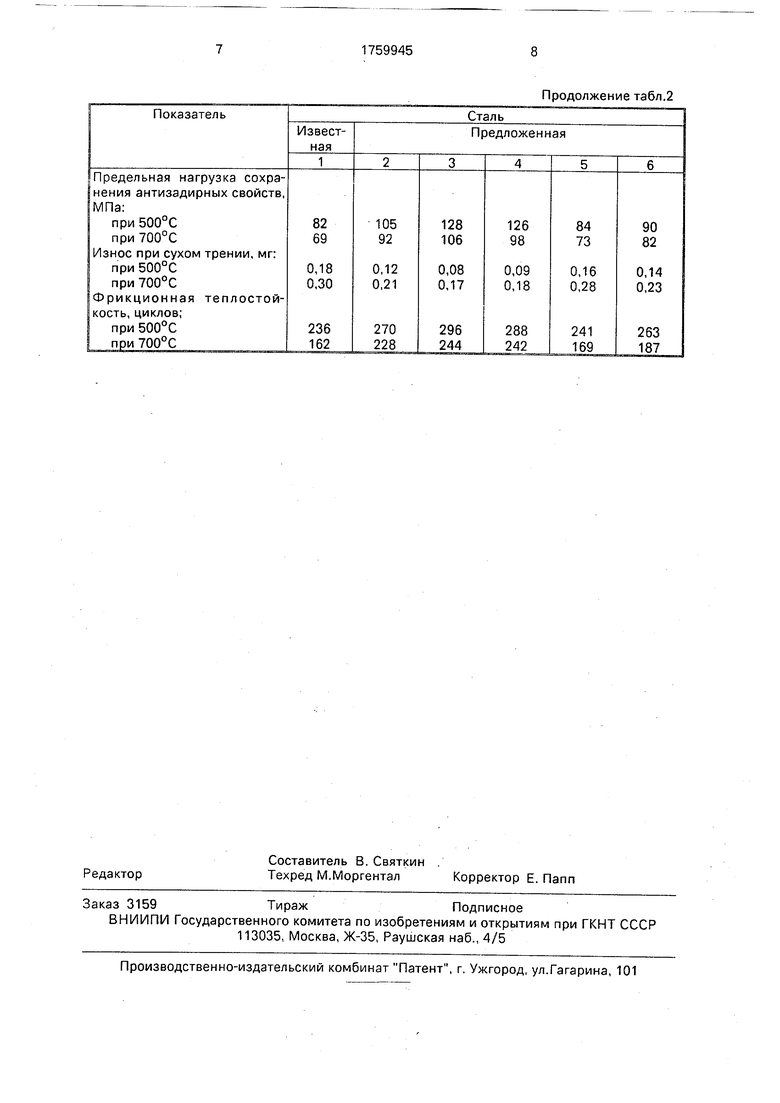

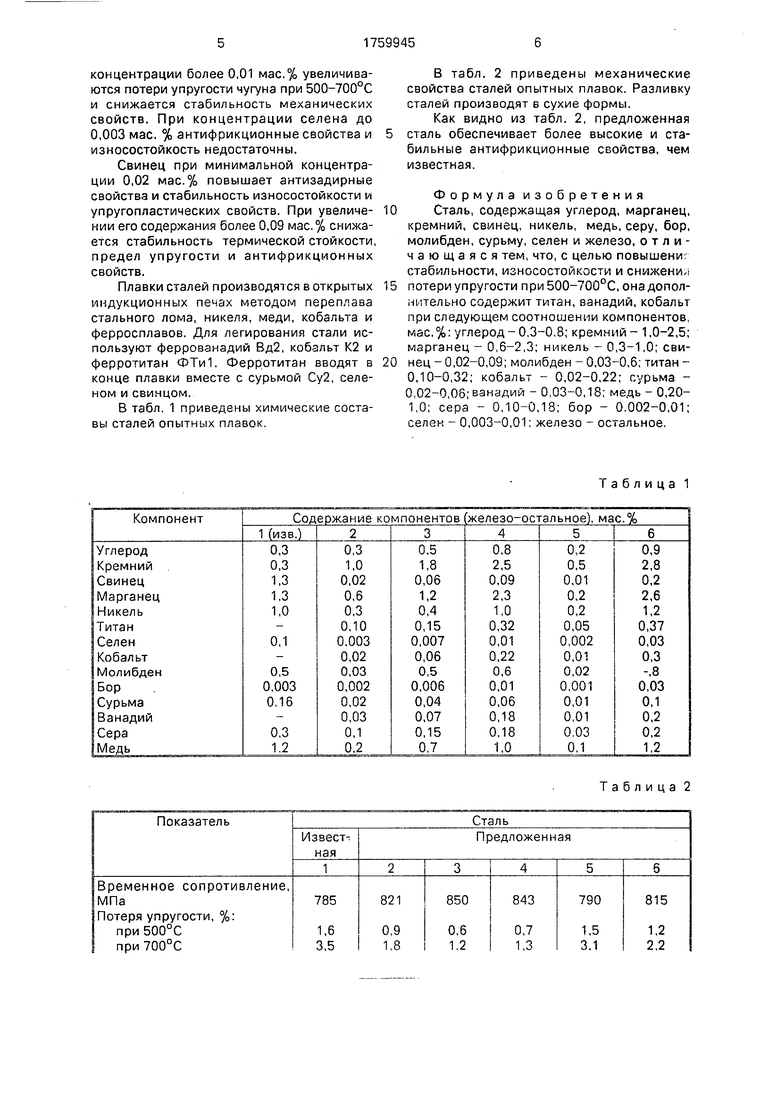

В табл. 2 приведены механические свойства сталей опытных плавок. Разливку сталей производят в сухие формы.

Как видно из табл. 2, предложенная сталь обеспечивает более высокие и стабильные антифрикционные свойства, чем известная.

Формула изобретения Сталь, содержащая углерод, марганец, кремний, свинец, никель, медь, серу, бор, молибден, сурьму, селен и железо, отличающаяся тем, что, с целью повышени; стабильности, износостойкости и снижение потери упругости при 500-700°С, она дополнительно содержит титан, ванадий, кобальт при следующем соотношении компонентов, мае. %: углерод - 0,3-0,8; кремний - 1,0-2,5; марганец - 0,6-2,3; никель - 0,3-1,0; свинец - 0,02-0,09; молибден - 0,03-0,6; титан - 0,10-0,32; кобальт - 0,02-0,22; сурьма - 0.02-0,08; ванадий - 0,03-0,18; медь - 0,20- 1,0; сера - 0,10-0,18; бор - 0.002-0,01; селен - 0,003-0,01; железо - остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная сталь | 1991 |

|

SU1786177A1 |

| Сталь | 1983 |

|

SU1151588A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун | 1987 |

|

SU1475963A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| Чугун | 1986 |

|

SU1407987A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Чугун | 1990 |

|

SU1700084A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

Изобретение относится к металлургии и может быть использовано в машиностроении при производстве плунжерных пар. Сталь содержит следующие компоненты, мае. %: углерод 0,3-0,8; кремний 1,0-2,5; марганец 0,6-2,3; никель 0,3-1,0; свинец 0,02-0,09; молибден 0,03-0,6; титан 0,1- 0,32; селен 0,003-0,01; медь 0,2-1,0; кобальт 0,02-0,22; бло 0,002-0,01; сурьма 0,02-0,06; ванадий 0,03-0,18; сера 0,1-0,18; железо остальное. 2 табл.

Таблица 1

Таблица 2

Продолжение табл.2

| Литая антифрикционная сталь | 1976 |

|

SU583198A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сталь | 1979 |

|

SU865961A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сталь | 1983 |

|

SU1151588A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-07—Публикация

1990-12-17—Подача