Изобретение относится к текстильной промышленности, может быть использовано в машинах для отделения волокна от семян хлопчатника.

Недостатков известного волокноотделителя является ухудшение качества волокна за счет удара прядки волокон о внутреннюю поверхность сопла, низкая на-„ дежность и высокая энергоемкость процесса, которые являются следствиями неполноты съема волокна с зубьев пил цилиндра и создания момента сопротивления на вращение пильного цилиндра при ударе волокна о внутреннюю поверхность сопла на преодоление которого расходуется значительный крутящий момент, соответственно и энергия.

Цель изобретения - повышение эффективности съема при улучшении качества волокна и повышение надежности и снижение энергоемкости процесса.

Цель достигается тем, что в соплах воздухосъемной камеры волокноотделителя образованы диаметрально противоположные прорези относительно верхней стенки воз- духонагнетающёго сопла, при этом прорези имеют параболовидный профиль, причем

ширина прорези в междупильном пространстве составляет С (2-5)В. длина прорези L (0.2-0,5)R, а величина расстояния от периферии пилы до конца прорези I (0,1-0,2)R, где В - толщина; R - радиус пилы пильного цилиндра.

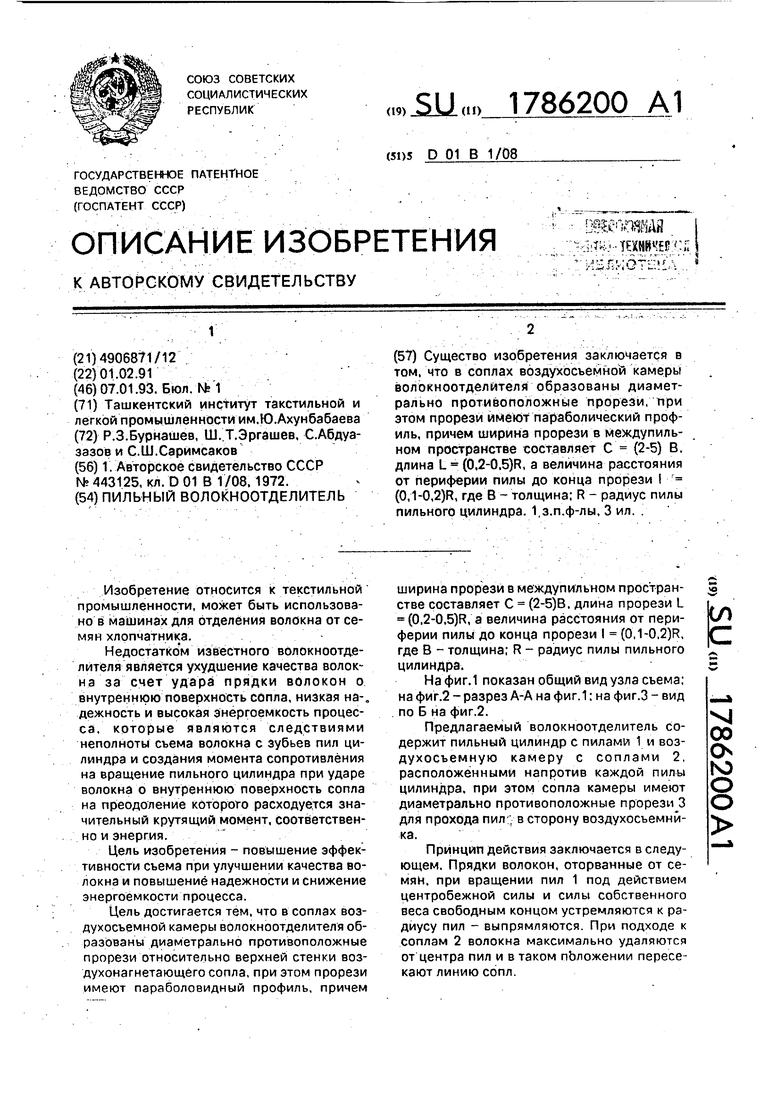

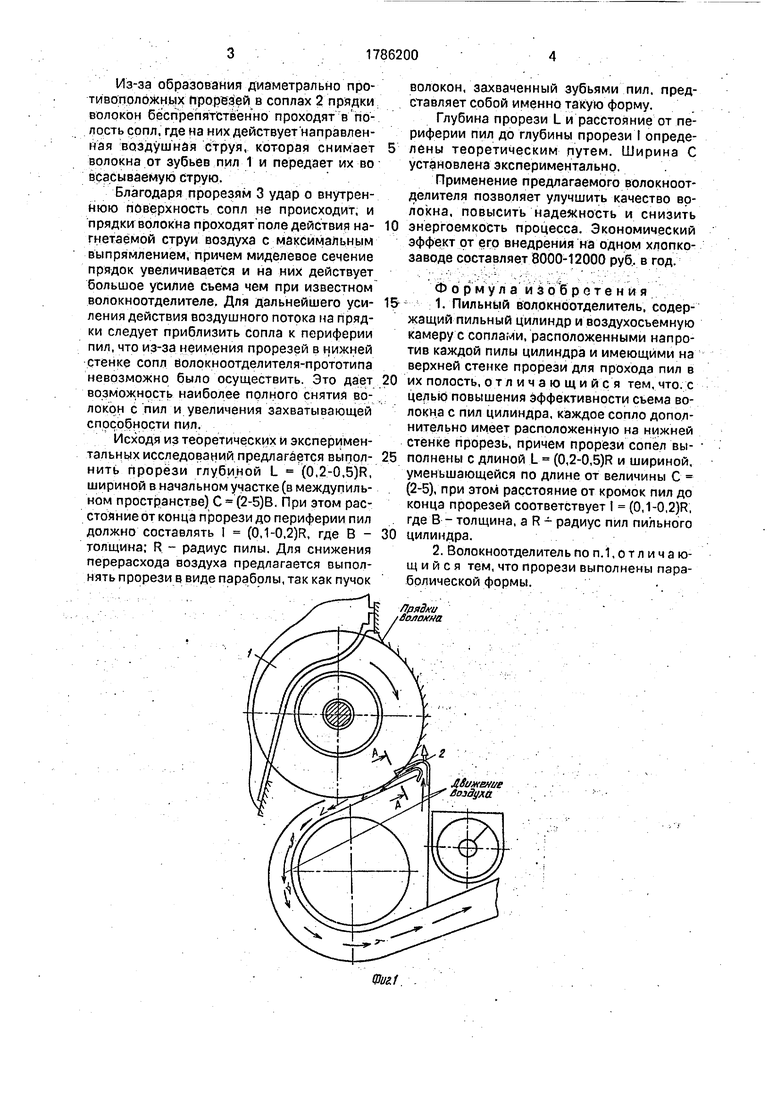

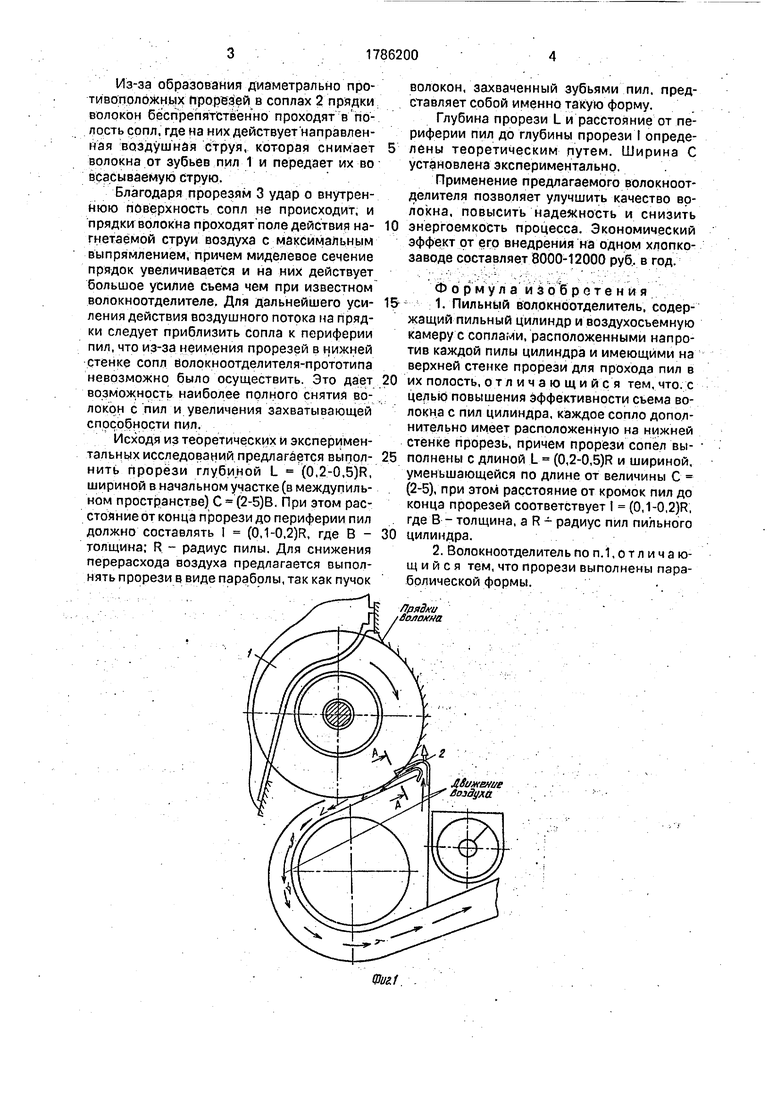

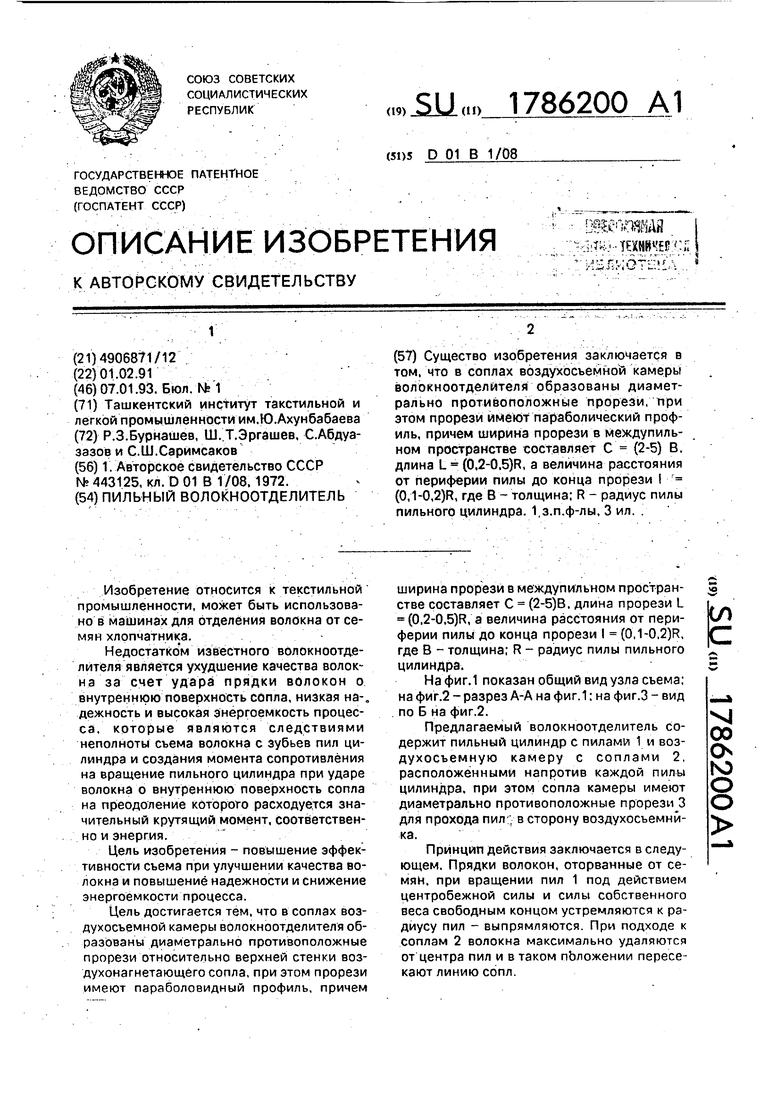

На фиг.1 показан общий вид узла съема; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид по Б на фиг.2.

Предлагаемый волокноотделитель содержит пильный цилиндр с пилами 1 и воз- духосъемную камеру с соплами 2, расположёнными напротив каждой пилы цилиндра, при этом сопла камеры имеют диаметрально противоположные прорези 3 для прохода пил:; в сторону воздухосъемнй- ка.

Принцип действия заключается в следующем. Прядки волокон, оторванные от семян, при вращении пил 1 под действием центробежной силы и силы собственного веса свободным концом устремляются к радиусу пил - выпрямляются. При подходе к соплам 2 волокна максимально удаляются от центра пил и в таком положении пересекают линию сопл.

СО

с

vj

00

о ю о о

Из-за образования диаметрально противоположных прорезей в соплах 2 прядки волокон беспрепятственно проходят в полость сопл, где на них действует направленная воздушная струя, которая снимает волокна от зубьев пил 1 и передает их во всасываемую струю.

Благодаря прорезям 3 удар о внутреннюю поверхность сопл не происходит, и прядки волокна проходят поле действия на- гнетаемой струи воздуха с максимальным выпрямлением, причем миделевое сечение прядок увеличивается и на них действует большое усилие съема чем при известном волокноотделителе. Для дальнейшего уси- ления действия воздушного потока на прядки следует приблизить сопла к периферии пил, что из-за неимения прорезей в нижней стенке сопл еолокноотделителя-прототипа невозможно было осуществить. Это дает возможность наиболее полного снятия волокон с лил и увеличения захватывающей способности пил.

Исходя из теоретических и экспериментальных исследований предлагается выпол- нить прорези глубиной L (0.2.-0.5JR, шириной в начальном участке (в междупильном пространстве) С - (2-5)В. При этом расстояние от конца прорези до периферии пил должно составлять 1 (0,1-0,2)R, где В - толщина; R - радиус пилы. Для снижения перерасхода воздуха предлагается выполнять прорези в виде параболы, так как пучок

волокон, захваченный зубьями пил. представляет собой именно такую форму.

Глубина прорези L и расстояние от периферии пил до глубины прорези I определены теоретическим путем. Ширина С установлена экспериментально.

Применение предлагаемого волокноотделителя позволяет улучшить качество волокна, повысить надежность и снизить энергоемкость процесса. Экономический эффект от его внедрения на одном хлопкозаводе составляет 8000-12000 руб.. в год.

Ф о р мул а йзсГброте н и я - 1. Пильный волокноотделитель, содержащий пильный цилиндр и воздухосъемную камеру с соплами, расположенными напротив каждой пилы цилиндра и имеющими на верхней стенке прорези для прохода пил в их полость, о т л и ч а ю Щ и и с я тем, что. с целью повышения эффективности съема волокна с пил цилиндра, каждое сопло дополнительно имеет расположенную на нижней стенке прорезь, причем прорези сопел выполнены с длиной L (0,2-0,5)R и шириной, уменьшающейся по длине от величины С (2-5), при этом расстояние от кромок пил до конца прорезей соответствует I (0,1-0,2)R, где В - толщина, a R - радиус пил пильного цилиндра.

2. Волокноотделитель по п. 1, о т л и ч a torn, и и с я тем, что прорези выполнены параболической формы.

ЛряЗки

SojIOffHu

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Пильный волокноотделитель | 1987 |

|

SU1475995A1 |

| Волокноотделитель | 1978 |

|

SU819235A1 |

| Пильный волокноотделитель | 1972 |

|

SU443125A1 |

| Джин | 1989 |

|

SU1719467A1 |

| Волокноотделитель | 1988 |

|

SU1622432A1 |

| ПИЛЬНЫЙ ВОЛОКНООТДЕЛИТЕЛЬ | 1972 |

|

SU342954A1 |

| Устройство для отделения волокна от семян хлопчатника | 1980 |

|

SU918342A1 |

| Пильный волокноотделитель | 1987 |

|

SU1505989A1 |

| Пильный волокноотделитель | 1989 |

|

SU1656015A1 |

| Волокноотделитель | 1990 |

|

SU1772233A1 |

Существо изобретения заключается в том, что в соплах воздухосъемной камеры волокноотделителя образованы диаметрально противоположные прорези, при этом прорези имеют параболический профиль, причем ширина прорези в междупильном пространстве составляет С (2-5) В. длина L (0,2-0.5)R, а величина расстояния от периферии пилы до конца прорези I (0,1-0,2)R, где В - толщина; R - радиус пилы пильного цилиндра. 1,з.п.ф-лы, 3 ил. /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пильный волокноотделитель | 1972 |

|

SU443125A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-07—Публикация

1991-02-01—Подача