Известны регуляторы толщины прокатываемой полосы, содержащие датчик толщины прокатываемой полосы, сигнал от которого подается иа узел, обеспечивающий автоматическое изменение коэффициента усиления регулятора с измеиепием скорости прокатки и сортамента прокатываемой полосы, и блок регулируемого запаздывания.

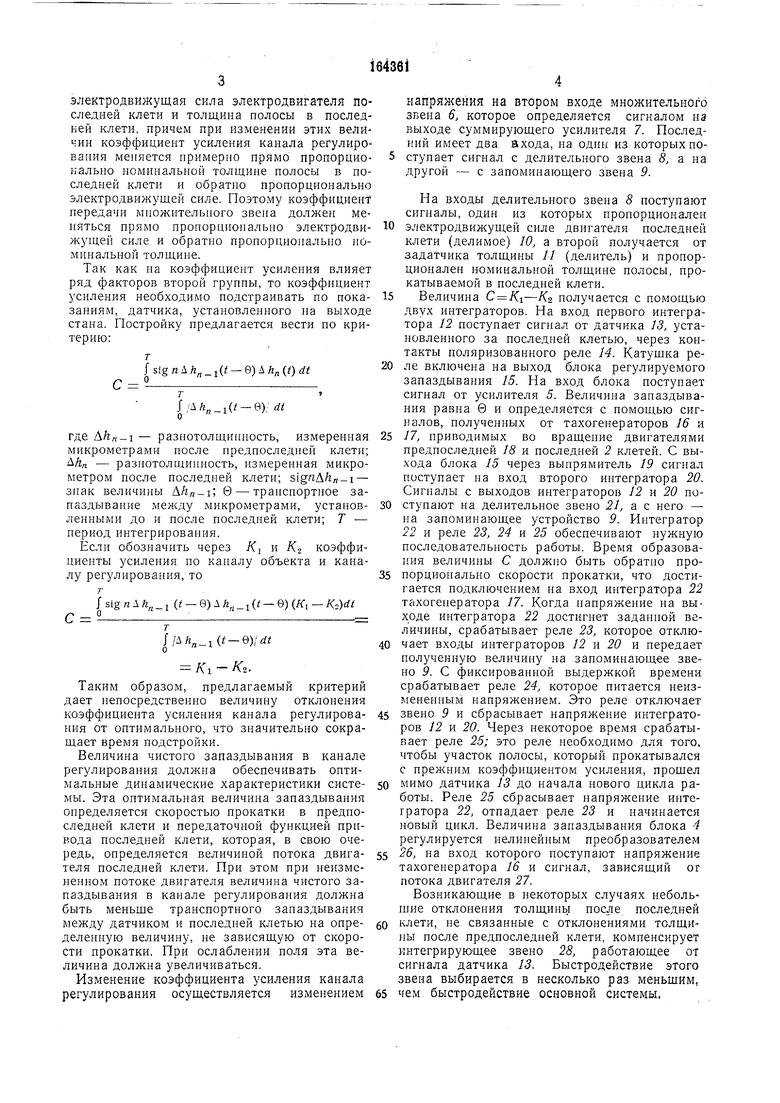

Для уменьшения разнотолщиниости прокатываемой полосы в новом регуляторе узел автоматической иастройки коэффициента усиления регулятора выполнен из делительного звена и двух интеграторов, иа вход одиого из которых подается сигнал разнотолщииности полосы после последней клети с учетом знака разнотолщинности нолосы до последней клети, и иа вход другого поступает сигнал разиотолщиииости полосы до последней клети без учета знака.

Кроме того, в регуляторе может быть применен узел, вырабатывающий сигнал, нропорциоиальный потоку возбулсдення двигателя последней клети. Такой узел подсоедиияетея к блоку регзлируемого заиаздываиия.

Такое выполнение регулятора позволяет повысить его точность, т. е. уменьшить разиотолщинность прокатываемой полосы и получить оптимальные динамические характеристики.

ваемого регулятора.

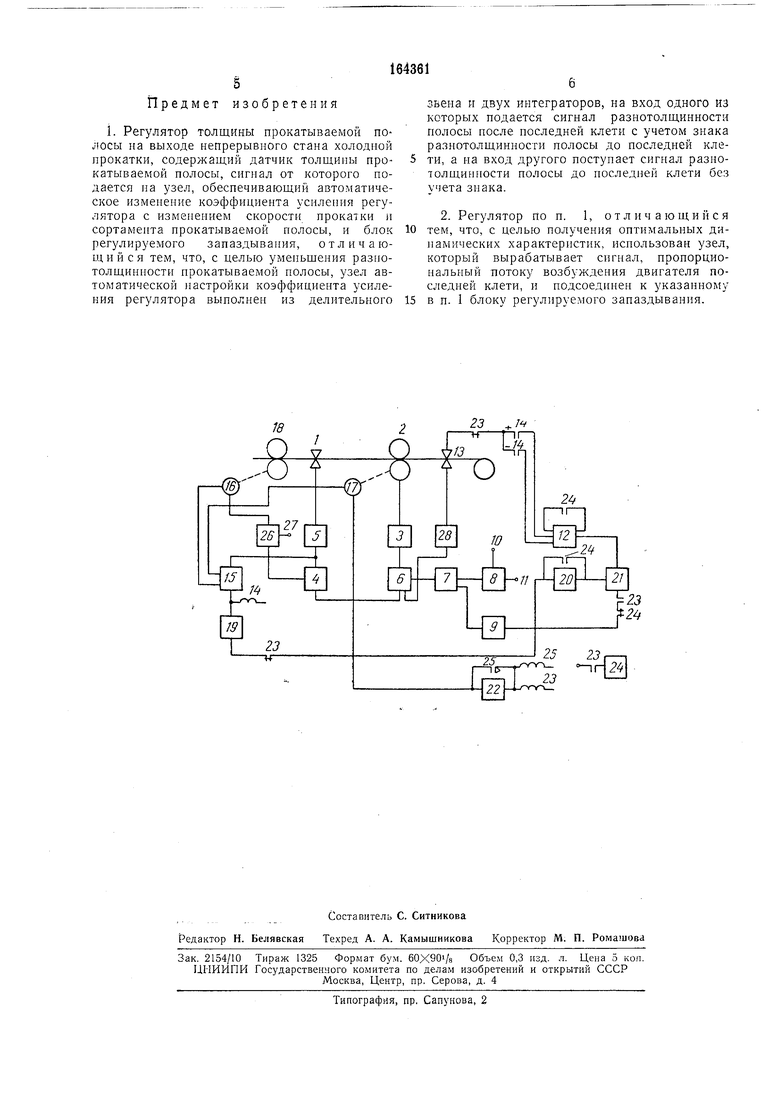

Сигнал от датчика / толщины прокатываемой полосы, установленного перед последней клетью 2 стана, поступает в систему 3 управлеиия напряжением генератора, питающего двигатель последней клети, изменяя скорость вращения валков и натяжение полосы. Блок регулируемого запаздывания 4 предназначен для того, чтобы сигнал отклонения толщины

приводил к изменению натяжения одновременно с приходом в клеть участка полосы, на котором это отклонение было измерено датчиком. Усилитель 5 и множительное звено служат для получения нужного коэффициента усиления каиала регулирования. Этот коэффициент усиления определяется отношением отклоиеиия толщины полосы после последней клети к вызвавшему его отклонению толщины после предпоследней клети при

отсутствии регуотятора.

Основными нараметрамп системы регулирования, которые подлежат иастройке, являются коэффициент усиления и чистое запаздываиие в канале регулирования, причем анаЛИЗ показывает, что правильный выбор величины запаздываиия обеспечивает минимальную ошибку даже при наличии инерционностей в канале регулирования. Факторами, влияющими на коэффициент электродвижущая сила электродвигателя последней клети и толщина полосы в последней клети, причем при изменении этих величин коэффициент усиления канала регулирования меняется нримерно прямо пропорционально номинальной толщине полосы в последней клети и обратно пропорционально электродвижущей силе. Поэтому кoэффициeнt передачи множительного звена должен меняться прямо пропорционально электродвижущей силе и обратно пропорционально номинальной толщине. Так как на коэффициент усиления влияет ряд факторов второй группы, то коэффициент усиления необходимо подстраивать по показаниям, датчика, установленного на выходе стана. Постройку предлагается вести по критерию:()h„(t)dt г 1;дл„ 1(-е);й где Д/г„ - разнотолщинность, измеренная микрометрамн после предпоследней клети; ДЛл - разнотолн инность, измеренная микрометром носле последней клети; sigwA/z -i - знак величины 0 - транснортное запаздывание между микрометрами, установленными до и после последней клети; Т - период интегрирования. Если обозначнть через /Cj и К-2 коэффициенты усилеиия но каналу объекта и каналу регулирования, то г /sig«AA i (t-Q)h(t-B)(K,-K,)dt (t-Q)|dt Ki - Kz. Таким образом, предлагаемый критерий дает непосредственно величину отклонения коэффициента усиления канала регулирования от оптимального, что значительно сокращает время подстройки. Величина чистого запаздываиия в канале регулирования должна обеспечивать оптимальные динамические характеристики системы. Эта оптимальная величина запаздывания определяется скоростью прокатки в предпоследней клети и передаточной функцией привода последней клети, которая, в свою очередь, определяется величиной потока двигателя последней клети. При этом нри неизмененном потоке двигателя величина чистого запаздывания в канале регулироваиия должна быть меньше транспортного запаздывания между датчиком и последней клетью на определенную величину, не зависящую от скорости прокатки. При ослаблении поля эта величина должна увеличиваться. напрях ения на втором входе множительного звена 6, которое определяется сигналом на выходе суммирующего усилителя 7. Последний имеет два входа, на один из которых поступает сигнал с делительного звена 8, а на другой - с запоминающего звена 9. На входы делительного звена 8 поступают сигналы, один из которых пропорционален электродвижущей силе двигателя последней клети (делимое) 10, а второй получается от задатчика толщины // (делитель) и пропорционален номинальной толщине полосы, прокатываемой в последней клети. Величина . получается с помощью двух интеграторов. Па вход первого интегратора 12 поступает сигнал от датчика 13, установленного за последней клетью, через контакты поляризованного реле 14. Катущка реле включена на выход блока регулируемого запаздывания 15. На вход блока поступает сигнал от усилителя 5. Величина запаздывания равна в и определяется с помощью сигналов, полученных от тахогенераторов 16 и 17, приводимых во вращение двигателями предпоследней 18 и последней 2 клетей. С выхода блока 15 через выпрямитель 19 сигнал поступает на вход второго интегратора 20. Сигналы с выходов интеграторов 12 и 20 поступают на делительное звено 21, а с него - на запоминающее устройство 9. Интегратор 22 и реле 23, 24 и 25 обеспечивают нужную последовательность работы. Время образования величины С должно быть обратно пропорционально скорости прокатки, что достигается подключением на вход интегратора 22 тахогенератора 17. Когда напряжение на выходе интегратора 22 достигнет заданной величины, срабатывает реле 23, которое отключает входы интеграторов 12 и 20 и нередает полученную величину на запоминающее звено 9. С фиксированной выдержкой времени срабатывает реле 24, которое питается неизмененным напряжением. Это реле отключает звено 9 и сбрасывает напряжение интеграторов 12 и 20. Через некоторое время срабатывает реле 25; это реле необходимо для того, чтобы участок полосы, который прокатывался с прежним коэффициентом усиления, прошел мимо датчика 13 до начала нового цикла работы. Реле 25 сбрасывает напряжение интегратора 22, отпадает реле 23 и начинается новый цикл. Величина запаздывания блока 4 регулируется нелинейным преобразователем 26, на вход которого поступают напряжение тахогенератора 16 и сигнал, зависящий от потока двигателя 27. Возникающие в некоторых случаях небольшие отклонения толщинь. после последней клети, не связанные с отклонениями толщины после предпоследней клети, комненсирует интегрирующее звено 28, работающее от сигнала датчика 13. Быстродействие этого звена выбирается в несколько раз меньщим,

Предмет изобретения

1. Регулятор толщины прокатываемой полосы на выходе непрерывного стана холодной нрокатки, содержащий датчик толщины прокатываемой полосы, сигнал от которого подается на узел, обеспечивающий автоматическое изменение коэффициента усиления регулятора с изменением скорости прокатки и сортамента нрокатываемой полосы, и блок регулируемого запаздывания, отличающийся тем, что, с целью уменьшения разнотолщинностн прокатываемой полосы, узел автоматической настройки коэффициента усиления регулятора выполнен из делительного

звепа и двух интеграторов, на вход одного иа которых подается сигнал разнотолщинности полосы после последней клети с учетом знака разнотолщинности полосы до последней клети, а па вход другого поступает сигнал разио7ОЛЩИННОСТИ полосы до последней клети без учета знака.

2. Регулятор поп. 1, о т л и ч а ю щ и и с я тем, что, с целью получения оптимальных динамических характеристик, иснользован узел, который вырабатывает сигнал, пропорциональный потоку возбуждения двигателя последней клети, и подсоединен к указанному в п. 1 блоку регулируемого запаздывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU733753A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ | 1970 |

|

SU268355A1 |

| УСТРОЙСТВО КОРРЕКЦИИ для СИСТЕМЫ АВТОМАТИЧЕСКОГО | 1972 |

|

SU328961A1 |

| Устройство автоматического регулирования толщины полосы на непрерывном прокатном стане | 1987 |

|

SU1435347A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ | 1968 |

|

SU208627A1 |

| Способ управления частотой вращения наклонных валков кольцепрокатного стана | 1990 |

|

SU1734904A1 |

| СИСТЕМА "ТОНКОГО" РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1993 |

|

RU2065790C1 |

| Устройство для регулирования толщины полосы на непрерывном стане | 1979 |

|

SU772634A1 |

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1989 |

|

SU1667972A1 |

Авторы

Даты

1964-01-01—Публикация