1

Известно устройство для автоматического регул ироваиия толщины прокатываемого металла, содержащее датчики толщины металла до и после прокатной клети, датчик давления металла на валки, контуры регулирования по входной и выходной толщине.

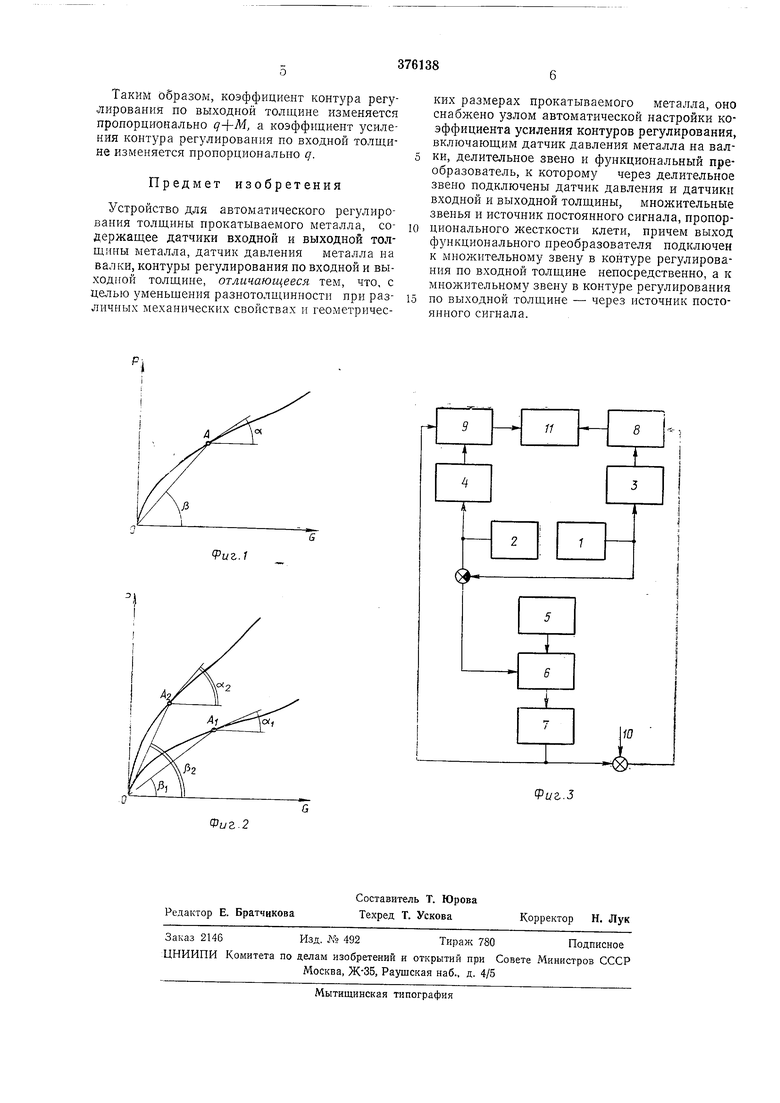

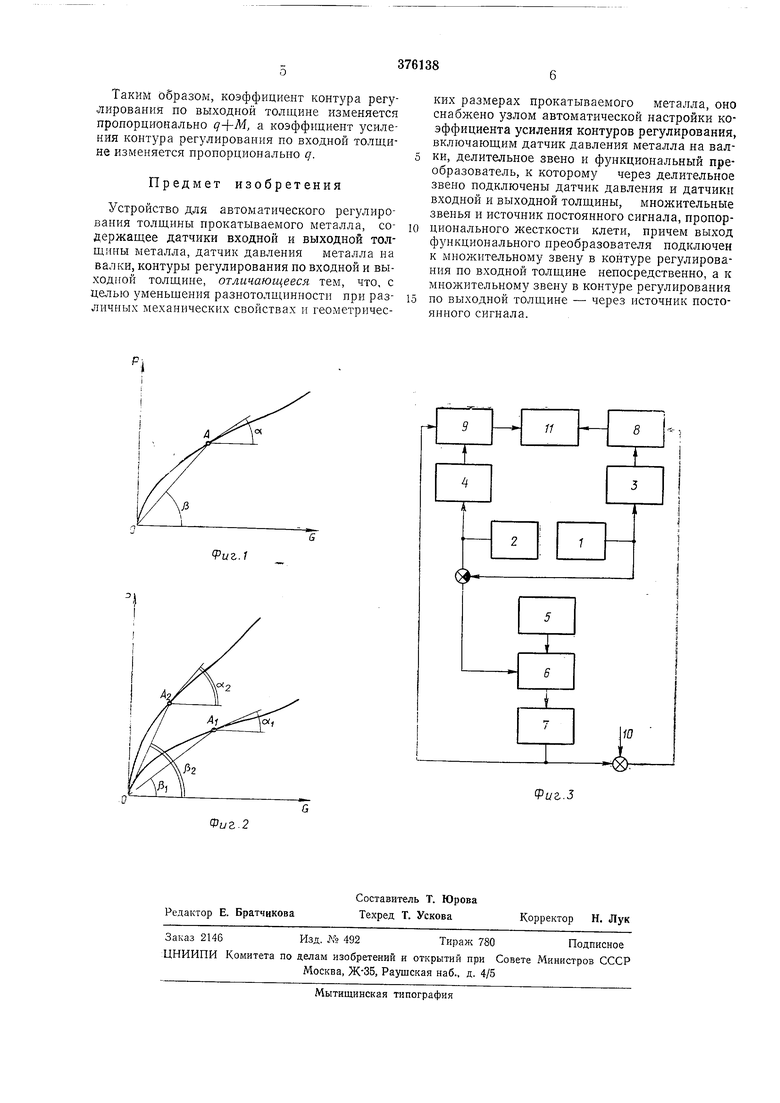

Однако такое устройство может работать только вместе с вычислительной машинойС целью уменьщения разнотолщинности проката при различных механических свойствах и геометрических размерах прокатываемого металла предлагаемое устройство снабжено узлом автоматической настройки коэффициента усилия контуров регулирования, включающим датчик давления металла на валки, делительное звено, множительные звенья, функциональный преобразователь и источник постоянного сигнала, пропорционального жесткости клети, причем выход функционального преобразователя подключен к множительному звену в контуре регулирования по входной толщине непосредственно, а к множительному звену в контуре регулирования но выходной толщине - через источник постоянного сигналаНа фиг. / и 2 изображены зависимости между иекоторыми технологическими величинами при прокате; на фиг- 3 представлена блок-схема предлагаемого устройства.

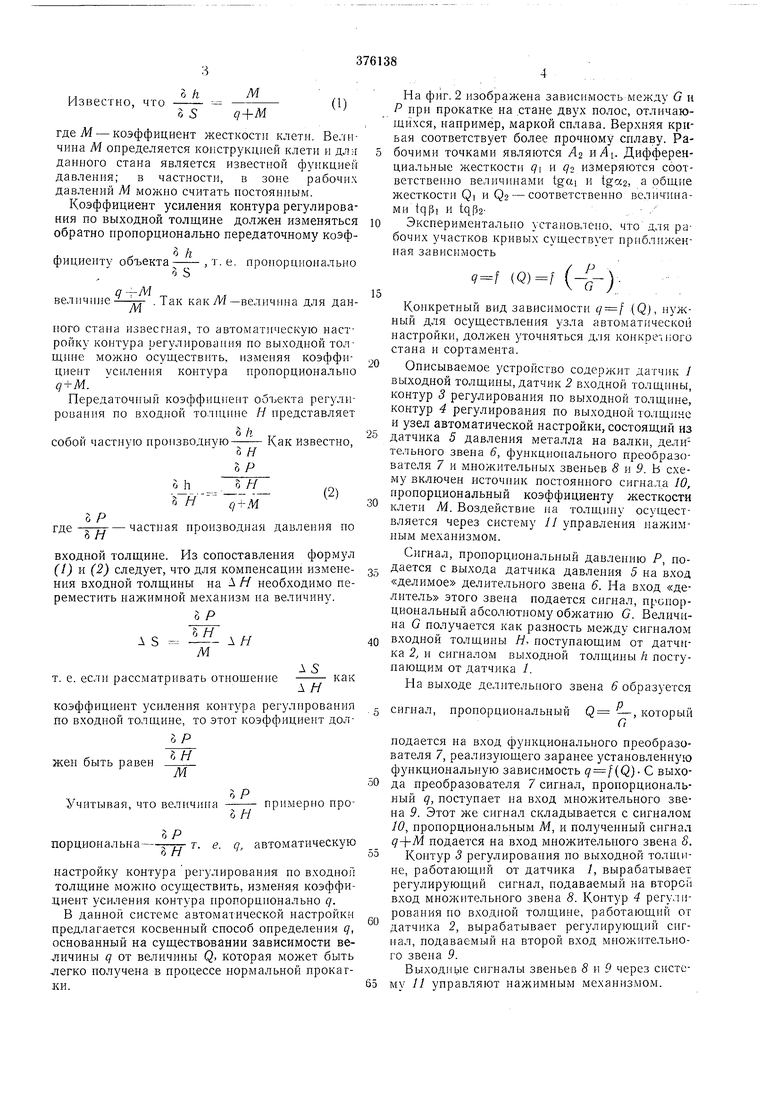

На фиг. / изображен типичный вид зависимости между абсолютным обжатием (где Н-входная толщина полосы, /г-выходная ее толщина) и давлением металла на вал2

ки Р. При построеиии зависимостей, изображенных на фиг. / и 2, подргзумевается, что входная толщина Я постоянна и обжатие G изменяется лишь эа счет изменения выходной толщины /Z.

Дифференциональная жесткость металла (/ взятая с обратным знаком, частная производная давления по выходной толщине:

- 3 Р

0

Общая жесткость металла Q-отношение давлеиия к обжатию:

Р Р

О - - -

5

Q я-л

Дифференциальная жесткость q измеряется (с учетом масщтабов по осям) величиной tga, где а - угол между осью G и касательной, проведенной в рабочей точке А, а общая жесткость Q - величиной tgp, где р - угол между осью G и прямой, проведенной из начала координат в рабочую точку.

При регулировании толщины перемещением нажимного механизма передаточный коэффициент объекта регулирования по регулирующему воздействию представляет собой частную

5

выходной толщины п по

производную

35

0

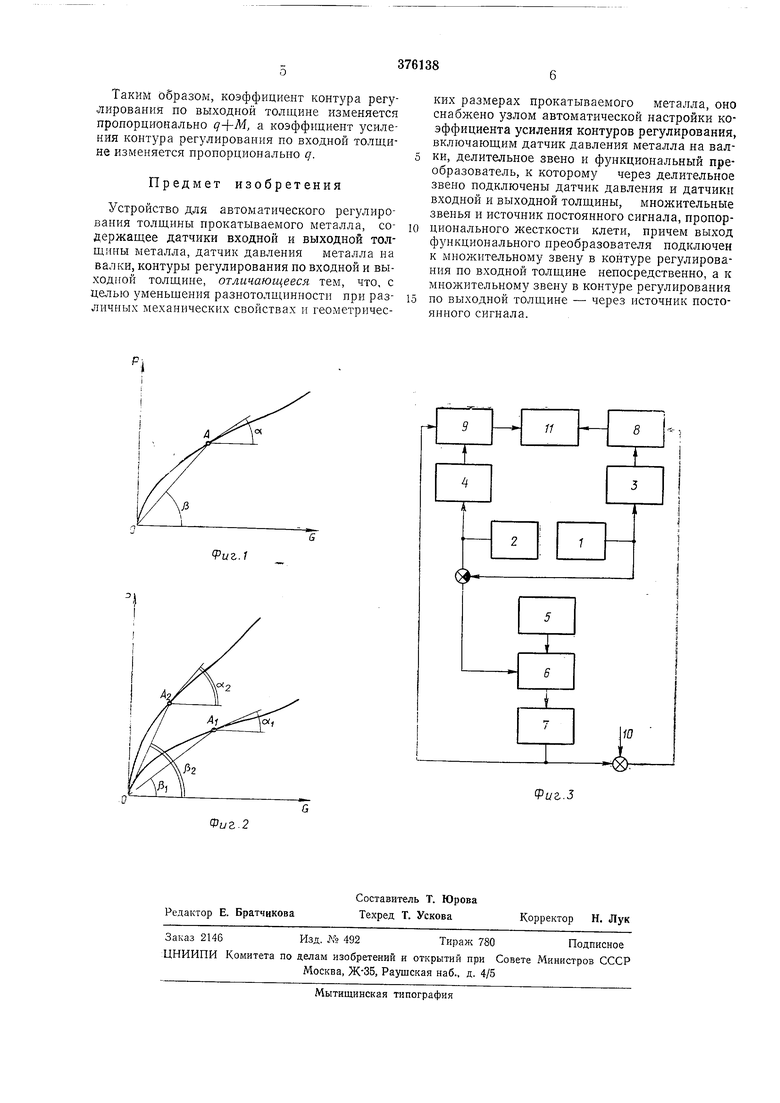

перемещепию нажимного механизма 5, отсчитываемого по приводу нажимного механизма. Известно, что 8 5q+M где М - коэффициент жесткости клети. Величина М определяется конструкцией клети и дл:-г данного стана является известной функцией давления; в частности, в зоне рабочих давлений М можно считать иостояиным. Коэффициент усиления контура регулирования по выходной толщине должен изменяться обратно пропорционально передаточному коэффициеиту объекта е. проиорциоиально . величние- --ту- .Так как/И-величина для данного стана известная, то автоматическую настройку коитура регулирования по выходной толщине можно осуществить, изменяя коэффициент усилення коитура пропорционально 9+М. Передаточный коэффициент регулирования по входной толни1не Я представляет 3 /г .. собой частиую ироизводную1чак известно. частиая производная давлеиия по входной толщине. Из сопоставления формул (I) и (2) следует, что для компенсации изменения входной толщины на А // необходимо переместить нажимной механизм иа величину. т. е. если рассматривать отиошеиие коэффициент усиления контура регулирования по входной толщине, то этот коэффициент должен быть равен Учитывая, что величина примерно пропорциональна -гг т. е. q, автоматическую настройку контура регулирования по входной толщине можно осуществить, изменяя коэффициент усиления коитура пропорционально q. В данной системе автоматической настройки предлагается косвенный способ определения q, основанный на существовании зависимости величины q от величины Q, которая может быть легко получена в процессе нормальной прокагки. На фиг. 2 изображена зависимость между G и Р ири прокатке на стане двух полос, отличающихся, иапример, маркой сплава. Верхияя кривая соответствует более прочному сплаву. Рабочими точками являются AZ H/4i. Дифференциальные жесткости q и q-2 измеряются соответственно величннами tgai и tgaa, а общие жесткости QI и Q2 - соответственно величииами tqpi и tqp2Экспериментально установлено, что для рабочих участков кривых существует приближенная зависимость ./ (Q)/ (-f ) Конкретный вид зависимости (Q), нужный для осуществления узла автоматической иастройки, должен уточняться для конкретного стана и сортамента. Описываемое устройство содержит датчик У выходной толщины, датчик 2 входной толщины, контур 3 регулирования ио выходной толщине, контур 4 регулирования по выходной толщине и узел автоматической настройки, состоящий из датчика 5 давления металла на валки, делительного звена 6, функционального преобразователя 7 и множительных звеньев S и 9. b схему включен источник постоянного сигнала 10, пропорциональный коэффициенту жесткости клети М. Воздействие на толщину осуществляется через систему // управления нажимным механизмом. Сигнал, пропорциональный давлению Р, подается с выхода датчика давления 5 на вход «делимое делительного звена 6. На вход «делитель этого звена подается сигнал, пропорциональный абсолютному обжатию G. Величина G получается как разность между сигналом входной толщины Н, поступающим от датчика 2, и сигналом выходной толщины h поступающим от датчика /. На выходе делительиого звена 6 образуется сигнал, пропорциоиальный Q -, который подается на вход функционального преобразователя 7, реализующего заранее установленную фЗнкциональиую зависимость (Q)- С выхода преобразователя 7 сигнал, пропорциональный q, поступает па вход множительного звена 9. Этот же сигнал складывается с сигналом 10, пропорциональным М, и получеиный сигнал подается на вход множительного звена 8. Контур 5 регулирования по выходной толишне, работающнй от датчика 7, вырабатывает регулирующий сигнал, нодаваемый на второй вход множительного звена 8. Контур 4 регулирования по входной толщиие, работающий от датчика 2, вырабатывает регулируюн,ий сигнал, подаваемый на второй вход множительиого звеиа 9. Выходные сигиалы звеньев 8 9 через систему 11 управляют нажимным механизмом.

Таким образом, коэффициент контура регулирования но выходной толщине изменяется пронорционально д+М, а коэффициент усиления контура регулирования по входной толщине изменяется нронорционально д.

Предмет изобретения

Устройство для автоматического регулирования толщины прокатываемого металла, содержащее датчики входной и выходной толщины металла, датчик давления металла на валки, контуры регулирования по входной и выход1 ой толщине, отличающееся тем, что, с целью уменьщения разнотолщинности при различных механических свойствах и геометрических размерах прокатываемого металла, оно снабжено узлом автоматической настройки коэффициента усиления контуров регулирования, включающим датчик давления металла на валки, делительное звено и функциональный преобразователь, к которому через делительное звено подключены датчик давления и датчики входной и выходной толщины, множительные звенья и источник постоянного сигнала, пропорционального жесткости клети, причем выход функционального преобразователя подключен к множительному звену в контуре регулирования по входной толщине непосредственно, а к множительному звену в контуре регулирования по выходной толщине - через источник постоянного сигнала.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР ТОЛЩИНЫ ПРОКАТЫВАЕМОЙ ПОЛОСЫ | 1964 |

|

SU164361A1 |

| Система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана | 1981 |

|

SU980891A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Способ настройки системы автоматического регулирования толщины прокатываемой полосы | 1991 |

|

SU1787610A1 |

| Устройство для автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA СТАНЕХОлОдНОй пРОКАТКи-ВОлОчЕНия бЕзОХВАТА ВАлКОВ пОлОСОй | 1979 |

|

SU801922A1 |

| Устройство для измерения межклетевого натяжения на непрерывном стане горячей прокатки | 1980 |

|

SU876230A1 |

| Способ адаптивного управления станом холодной прокатки и устройство для его осуществления | 1987 |

|

SU1540883A1 |

| Способ автоматического регулирования натяжения полосы в межклетьевом промежутке непрерывного прокатного стана | 1975 |

|

SU564898A1 |

| Устройство для настройки скоростей приводов клетей непрерывного прокатного стана | 1978 |

|

SU772631A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПРОКАТЫВАЕМОЙ ПОЛОСЫ | 1973 |

|

SU400391A1 |

фуг.Г

Фиг.З

Авторы

Даты

1973-01-01—Публикация