Изобретение относится к литейному производству, а конкретно к способам экс- трузирования расплавов и устройствам для их осуществления. .

Известно устройство для экструзии расплавов, включающий приготовление и заливку жидкого металла в сосуд с нагревательными элементами, продавлива- ние расплава через фильеры путем приложения, к нему избыточного давления,- создаваемого за счет вращения емкости с расплавом, и воздействия на него, центро- бежными силами. Однако существующим способом нельзя получать широкую ленту или даже одновременно несколько таких лент.

Целью изобретения является повышение производительности..

Цель достигается тем, что в устройстве для получения тонкой ленты из расплава, включающем вертикальную форму для центробежного литья и дисковые холодильники, согласно изобретению форма для центробежного литья в виде двух коаксиально расположенных эквидистантных параболоидов вращения, выходное сечение которых сопряжено с горизонтальным щелевым кольцевым неподвижным капилляром, при этом холодильники расположены вокруг щелевого капилляра в радиальных плоскостях . Формирование расплава в виде полого параболоида вращения с фланцем и последующее его продавливание через кольцевой капилляр позволяет создать новую схему приложения внешних сил к материалу расплава. При вращении металлического расплава по пространственной поверхности в форме параболоида, в зависимости от скоростных режимов. и степени переохлаж де- ния расплава совокупность тангенциальных и радиальных сил во фланцевой части параболоида позволяет дифференцировать массу расплава и осуществлять его съем посредством дисковых холодильников. Такая технология позволяет одновременно из одной заливки получать заданное количество тонких металлических лент. Вращение нижнего параболоида (формы) и возвратно6

VI

00

2

Os О

поступательного перемещения верхней формы с рабочей частью в виде наружного параболоида вращения позволяет преци- зионно управлять толщиной получаемых лент и их структурой.

Щелевой кольцевой капилляр по сути представляет из себя регулируемый кокиль с воздушным зазором, который позволяет варьировать гГЭ рамётрами ленты.

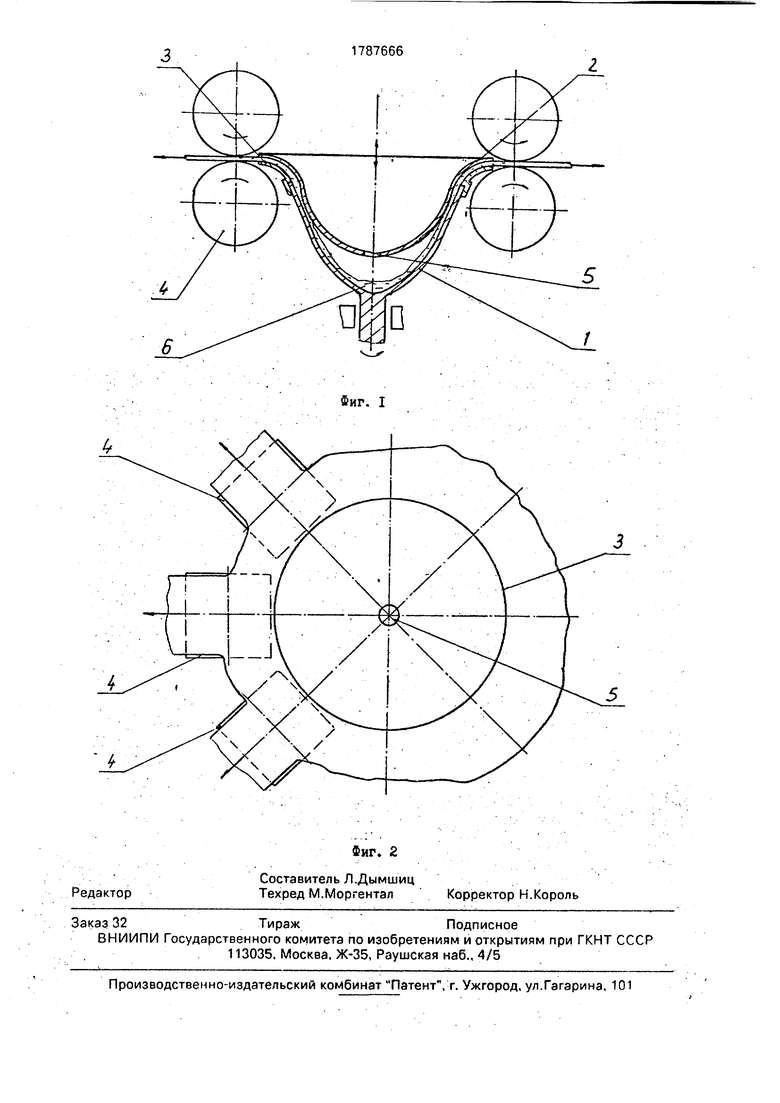

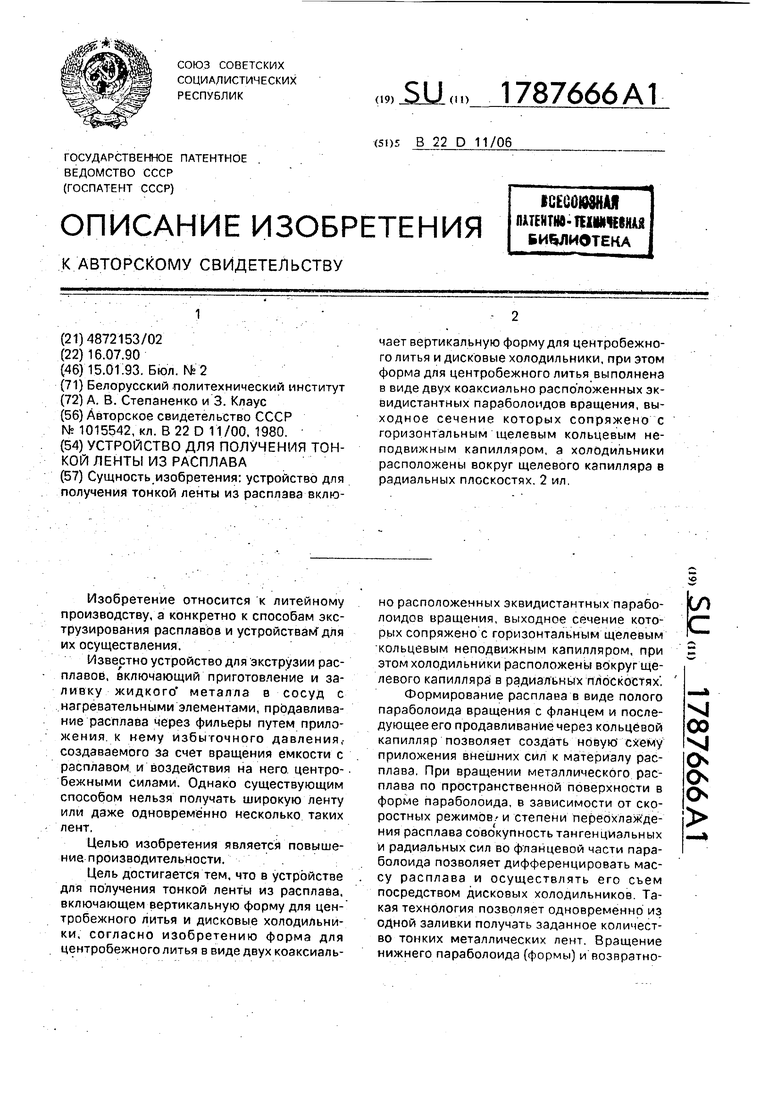

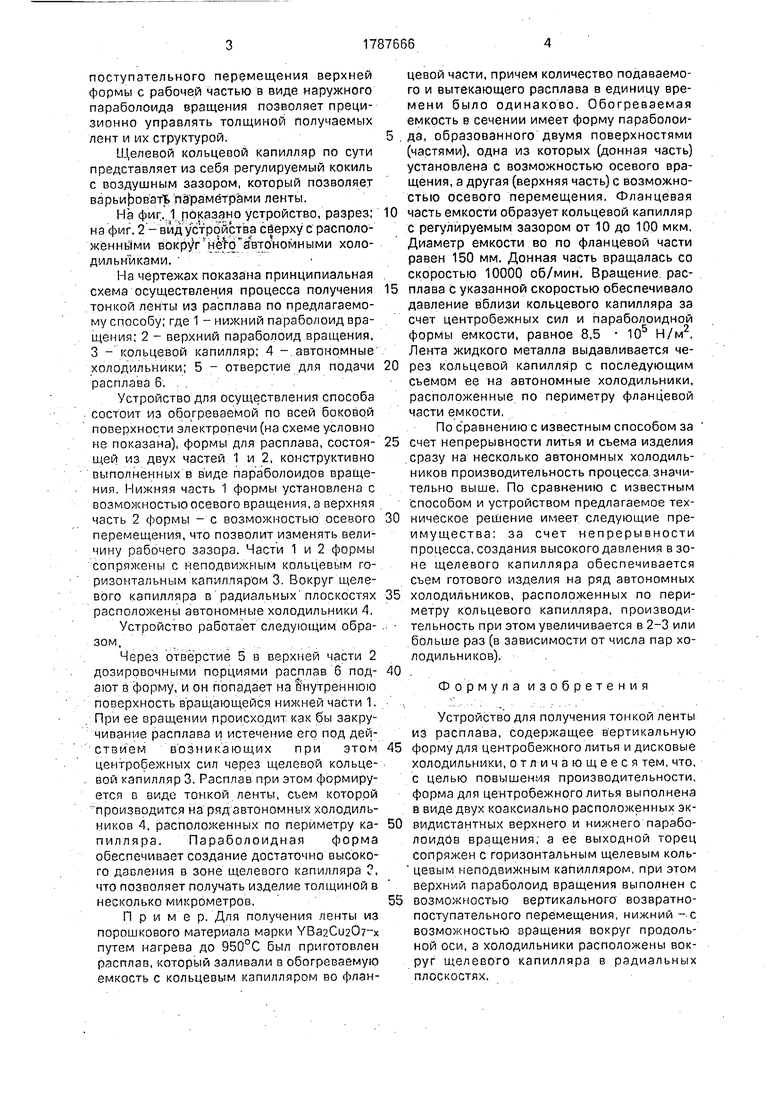

На фиг. 1 показано устройство, разрез; на фиг. 2- вид устройртва сберху с располо- жённьТми вокруг нё о автономными холодильниками.

На чертежах показана принципиальная схема осуществления процесса получения тонкой ленты из расплава по предлагаемому способу; где 1 - нижний параболоид вращения; 2 - верхний параболоид вращения, 3 - кольцевой капилляр; 4 -.автономные холодильники; 5 - отверстие для подачи расплава 6. . ..

Устройство для осуществления способа состоит из обогреваемой по всей боковой поверхности электропечи (на схеме условно не показана), формы для расплава, состоящей из двух частей 1 и 2, конструктивно выполненных в виде параболоидов вращения. Нижняя часть 1 формы установлена с возможностью осевого вращения, а верхняя часть 2 формы - с возможностью осевого перемещения, что позволит изменять величину рабочего зазора. Части 1 и 2 формы сопряжены с неподвижным кольцевым горизонтальным капилляром 3. Вокруг щелевого капилляра в радиальных плоскостях расположены автономные холодильники 4.

Устройство работает следующим образом.

Через отверстие 5 в верхней части 2 дозировочными порциями расплав б подают в форму, и он попадает на 1нутреннюю поверхность в раидающейся нижней части 1. При ее вращении происходит как бы закручивание расплава и истечение его под дей- ствием возникающих при этом центробежных сил через щелевой кольцевой капилляр 3. Расплав при этом формируется в виде тонкой ленты, съем которой производится на ряд-автономных холодильников 4, расположенных по периметру ка- пилляра. Параболоидная форма обеспечивает создание достаточно высокого давления в зоне щелевого капилляра , что позволяет получать изделие толщиной в несколько микрометров.

Пример. Для получения ленты из порошкового материала марки YBa2Cu207 x путем нагрева до 950°С был приготовлен расплав,который заливали в обогреваемую емкость с кольцевым капилляром во фланцевой части, причем количество подаваемого и вытекающего расплава в единицу времени было одинаково, Обогреваемая емкость в сечении имеет форму параболои. да, образованного двумя поверхностями (частями), одна из которых (донная часть) установлена с возможностью осевого вращения, а другая (верхняя часть) с возможностью осевого перемещения. Фланцевая

часть емкости образует кольцевой капилляр с регулируемым зазором от 10 до 100 мкм. Диаметр емкости во по фланцевой части равен 150 мм. Донная часть вращалась со скоростью 10000 об/мин. Вращение, расплава С указанной скоростью обеспечивало давление вблизи кольцевого капилляра за счет центробежных сил и параболоидной формы емкости, равное 8,5 105 Н/м2. Лента жидкого металла выдавливается через кольцевой капилляр с последующим съемом ее на автономные холодильники, расположенные по периметру фланцевой части емкости,

По сравнению с известным способом за

счет непрерывности литья и съема изделия .сразу на несколько автономных холодильников производительность процесса, значительно выше. По сравнению с известным способом и устройством предлагаемое техническое решение имеет следующие преимущества: за счет непрерывности процесса, создания высокого давления в зоне щелевого капилляра обеспечивается съем готового изделия на ряд автономных

холодильников, расположенных по периметру кольцевого капилляра, производительность при этом увеличивается в 2-3 или больше раз (в зависимости от числа пар холодильников)..

..

Формула изобретения

Устройство для получения тонкой ленты из расплава, содержащее вертикальную

форму для центробежного литья и дисковые холодильники, отличающееся тем. что, с целью повышения производительности, форма для центробежного литья выполнена в виде двух коаксиально расположенных эквидистантных верхнего и нижнего параболоидов вращения; а ее выходной торец сопряжен с горизонтальным щелевым коль- цевым неподвижным капилляром, при этом верхний параболоид вращения выполнен с

возможностью вертикального возвратно- поступательного перемещения, нижний -с возможностью вращения вокруг продольной оси, а холодильники расположены вокруг щелевого капилляра в радиальных плоскостях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкой ленты из расплава и устройство для его осуществления | 1990 |

|

SU1787487A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2000 |

|

RU2174165C1 |

| СПОСОБ ВАКУУМИРОВАНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2585881C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА ТЕЛ ВРАЩЕНИЯ С АМОРФНОЙ ПОВЕРХНОСТЬЮ | 2005 |

|

RU2366536C2 |

| СПОСОБ И УСТРОЙСТВО ЦЕНТРОБЕЖНОГО ЛИТЬЯ МЕТАЛЛА | 2010 |

|

RU2524036C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНОЙ ЛЕНТЫ | 2013 |

|

RU2536846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2061579C1 |

Сущность.изобретения: устройство для получения тонкой ленты из расплава включает вертикальную форму для центробежного литья и дисковые холодильники, при этом форма для центробежного литья выполнена в виде двух коаксиально расположенных эквидистантных параболоидов вращения, выходное сечение которых сопряжено с горизонтальным щелевым кольцевым неподвижным капилляром, а холодильники расположены вокруг щелевого капилляра в радиальных плоскостях. 2 ил.

| Авторское свидетельство СССР № 1015542, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1990-07-16—Подача