Изобретение относится к области изготовления железобетонных изделий,а именно к технологии производства виброгидропрессованных (ВГП) труб.

Известно устройство для тепловой обработки виброгидропрессованных труб, включающее металлическую форму, патрубки для подачи пара и отвода конденсата, чехол и пароперегреватель. Подача пара предусматривается в полость сердечника и под чехол.

Устройство позволяет интенсифицировать разогрев изделия. Его недостатками являются недолговечность брезентового чехла, большие тепловые потери.

Известно устройство для тепловой обработки виброгидропрессованных труб, включающее металлический колпак, складывающийся .по принципу телескопа, который одевается на форму. Подача пара внутрь сердечника и в пространство между формой и колпаком позволяет ускорить разогрев изделия. Его недостатками являются большая трудоемкость монтажа колпака и высокие тепловые потери. ;

Наиболее близким к заявляемому является устройство для тепловой обработки

виброгидропрессованных труб, содержащее сердечник с парораспределителем и охватывающую его обечайкой с наружным теплоизоляционным слоем.

Основными недостатками данного устройства являются недостаточно быстрый разогрев изделия и большие тепловые потери и сложная система парораспределения.

Цель изобретения - повышение качества изделий.

Поставленная цель достигается тем, что в устройство, содержащее наружную форму, герметический сердечник, патрубки для подачи пара и отвода конденсата дополнительно введены электронагревательные элементы из углеграфитовой ткани, наклеенные на внешнюю поверхность формы и покрытие слоем полимерного тепл ойзоТтя- ционного материала низкой плотности и во- допоглощения, например РИПОР.

Сопоставительный анализ с прототипом позволяет сделать вывод, что предлагаемое решение отличается от известного тем/что предложенная в заявляемом решении наклейка углеграфических электронагревательных элементов на поверхность наружной формы с последующим покрытиСО

С

х|

00

VJ м о

00

ем их теплоизоляционным материалом обеспечивает достаточную скорость теплопередачи для удельной мощности нагревателей до 2 кВт/м7 .При этом разница между температурой нагревательного элемента и изделия не будет превышать 40 °С, что не вредит теплоизоляционному слою с термостойкостью 140-160 °С.

Анализ известных технических решений, предлагавшихся к внедрению в произ- во дство ггоказы ает, что большинство из ни х Ирй:в&сЪ ойШбжности и громоздкости обладают йе Шс сРи эффективностью. В предлагаемой установке прогрев изделия производится одновременно с Двух сторон: изнутри - паром, подающимся в полость сердечника, а снаружи электронагревательными и элементами из углеграфитовой ткани, наклеенными на форму.

В системе наружная форма - изделие - сердечник изолированной от контакта с наружным воздухом слоем теплоизоляционного материала, изделие, находящееся между сердечником и наружной формой имеет более низкую температуру, чем последние вследствие чего тепловой градиент изнутри и снаружи направлен внутрь стенки изделия. Тепловые потери при этом сведены к минимуму. Раструбная часть изделия более массивна, чем цилиндрическая (в раструбной части удельный расход бетона по длине на диаметрах 500-1200 мм в 1,29- 1,41 раза выше, чем в цилиндрической), в то же время в период тепловой обработки температура парогазовой среды в полости сердечника в зоне раструба на С ниже, чем в верхней части формы. Этим обусловлено отставание разогрева раструбной части от цилиндрической.

Для компенсаций этого отставания в заявляемом решений предлагается в раструбной части формы располагать нагревательные элементы повышенной удельной мощности (в 1,12-1,71 раза).

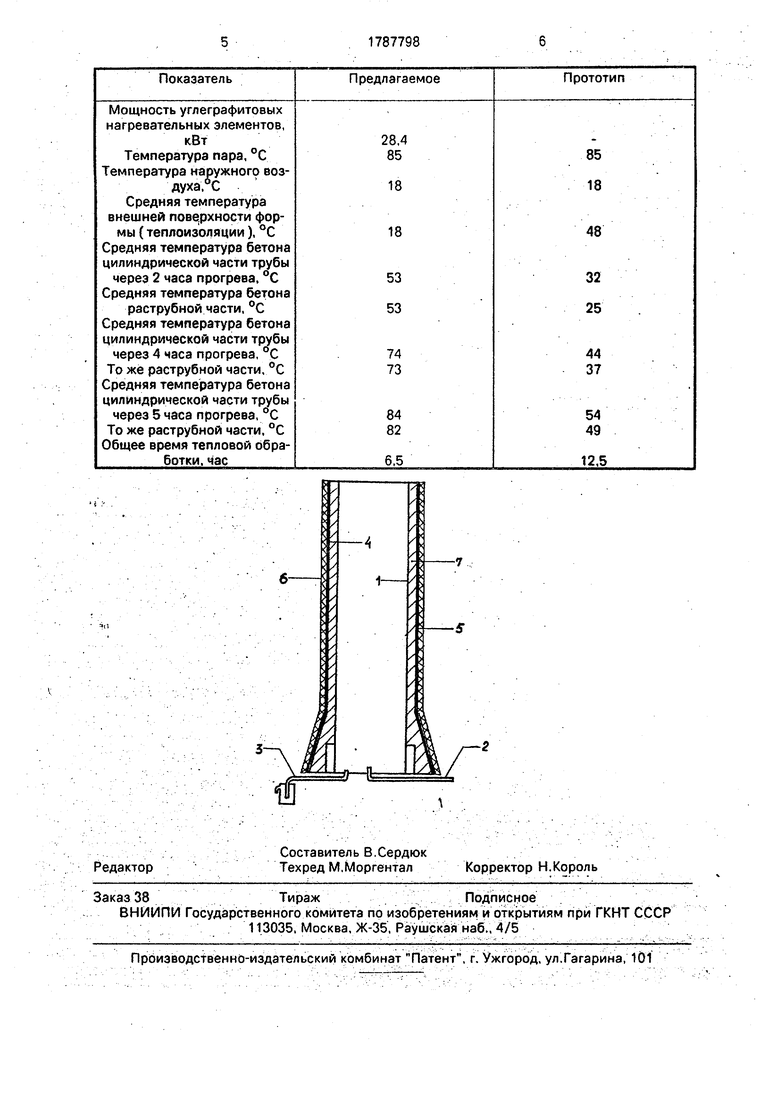

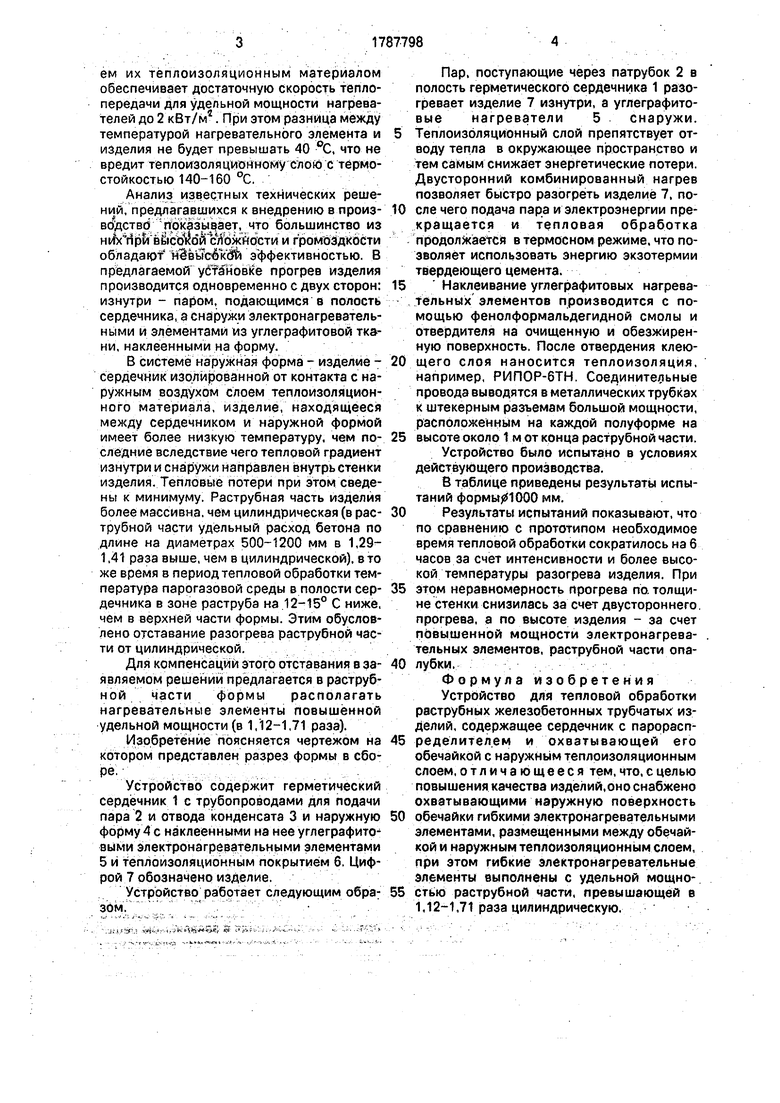

Изобретение поясняется чертежом на котором представлен разрез формы в сбоРв. ; ..- :,... ,, Устройство содержит герметический сердечник 1 с трубопроводами для подачи пара 2 и отвода конденсата 3 и наружную форму 4 с наклеенными на нее углеграфито- выми электронагревательными элементами 5 и теплоизоляционным покрытием б. Цифрой 7 обозначено изделие.

Устройство работает следующим обра: збм. .

Пар, поступающие через патрубок 2 в полость герметического сердечника 1 разогревает изделие 7 изнутри, а углеграфито- вые нагреватели 5 снаружи.

Теплоизоляционный слой препятствует отводу тепла в окружающее пространство и тем самым снижает энергетические потери. Двусторонний комбинированный нагрев позволяет быстро разогреть изделие 7, поеле чего подача пара и электроэнергии прекращается и тепловая обработка продолжается в термосном режиме, что позволяет использовать энергию экзотермии твердеющего цемента.

Наклеивание углеграфитовых нагревательных элементов производится с помощью фенолформальдегидной смолы и отвердителя на очищенную и обезжиренную поверхность. После отвердения клеющего слоя наносится теплоизоляция, например, РИПОР-6ТН. Соединительные провода выводятся в металлических трубках к штекерным разъемам большой мощности, расположенным на каждой полуформе на

высоте около 1 м от конца раструбной части. Устройство было испытано в условиях действующего производства.

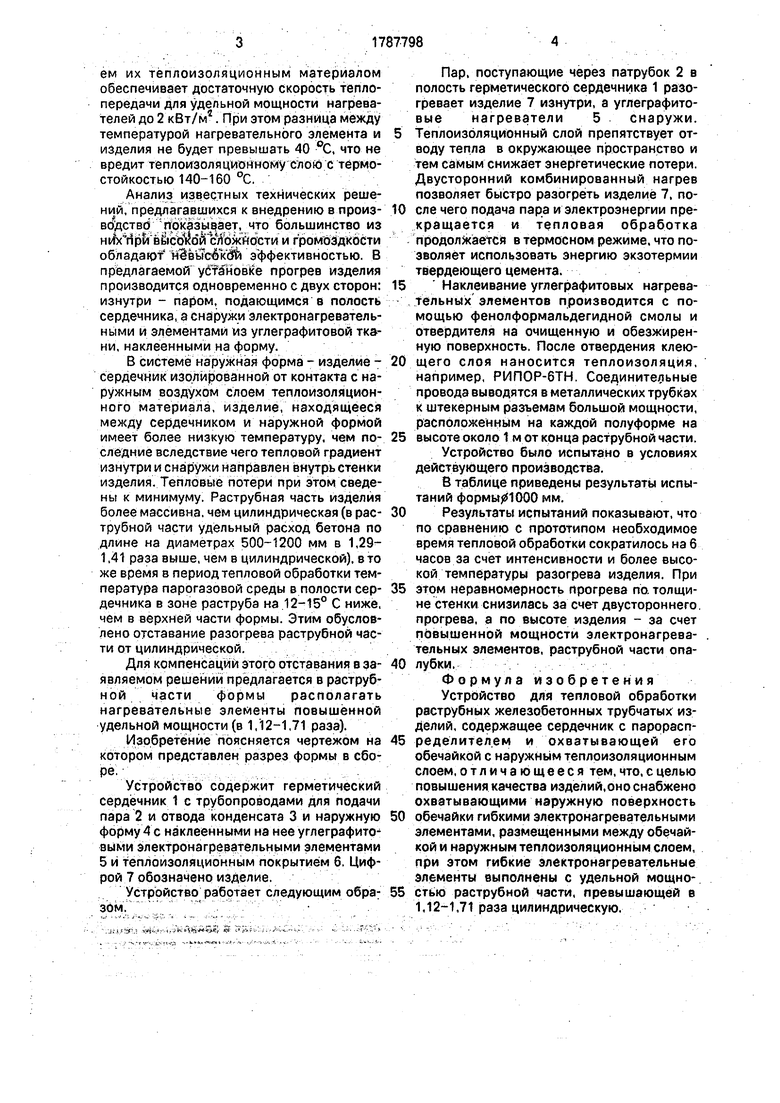

В таблице приведены результаты испытаний формы ЮОО мм.

Результаты испытаний показывают, что по сравнению с прототипом необходимое время тепловой обработки сократилось на 6 часов за счет интенсивности и более высокой температуры разогрева изделия. При

этом неравномерность прогрева по. толщине стенки снизилась за счет двустороннего. прогрева, а по высоте изделия - за счет повышенной мощности электронагревательных элементов, раструбной части опалубки.

Формула изобретения Устройство для тепловой обработки раструбных железобетонных трубчатых изделий, содержащее сердечник с парораспределителем и охватывающей его обечайкой с наружным теплоизоляционным слоем,отличающееся тем,что.сцелью повышения качества изделий,оно снабжено охватывающими наружную поверхность

обечайки гибкими электронагревательными элементами, размещенными между обечайкой и наружным теплоизоляционным слоем, при этом гибкие электронагревательные элементы выполнены с удельной мощностью раструбной части, превышающей в 1,12-1,71 раза цилиндрическую.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки железобетонных труб | 1978 |

|

SU765244A1 |

| Устройство для тепловой обработки раструбных железобетонных трубчатых изделий | 1990 |

|

SU1736712A1 |

| Устройство для изготовления железобетонных виброгидропрессованных труб | 1978 |

|

SU766868A1 |

| Форма для изготовления трубчатых изделий из бетонных смесей | 1981 |

|

SU973374A1 |

| Способ тепловой обработки железобетонных виброгидропрессованных труб | 1977 |

|

SU734169A1 |

| Алюминиевый электролизер | 1987 |

|

SU1446195A1 |

| Форма для изготовления виброгидропрессованных трубчатых изделий из бетонных смесей | 1986 |

|

SU1451026A1 |

| Способ изготовления виброгидропрессованных труб со спирально-перекрестным арматурным каркасом | 1988 |

|

SU1653984A1 |

| Устройство для тепловлажностной обработки бетонных и железобетонных объемных элементов | 1978 |

|

SU739040A1 |

| Способ обжига и пуска электролизера для получения алюминия | 1990 |

|

SU1740499A1 |

Использование: изобретение относится к технологии производства виброгидроп- рессованных труб. Сущность изобретения: устройство имеет охватывающие наружную поверхность обечайки, гибкие электронагревательные элементы, размещенные между обечайкой и наружным теплоизоляционным слоем, при этом гибкие нагревательные элементы выполнены с удельной мощностью раструбной части, превышающей в 1,12-1,71 раза цилиндрическую, 1 ил. 1 табл.

«

| Устройство для тепловой обработки раструбных железобетонных трубчатых изделий | 1990 |

|

SU1736712A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1993-01-15—Публикация

1990-03-19—Подача