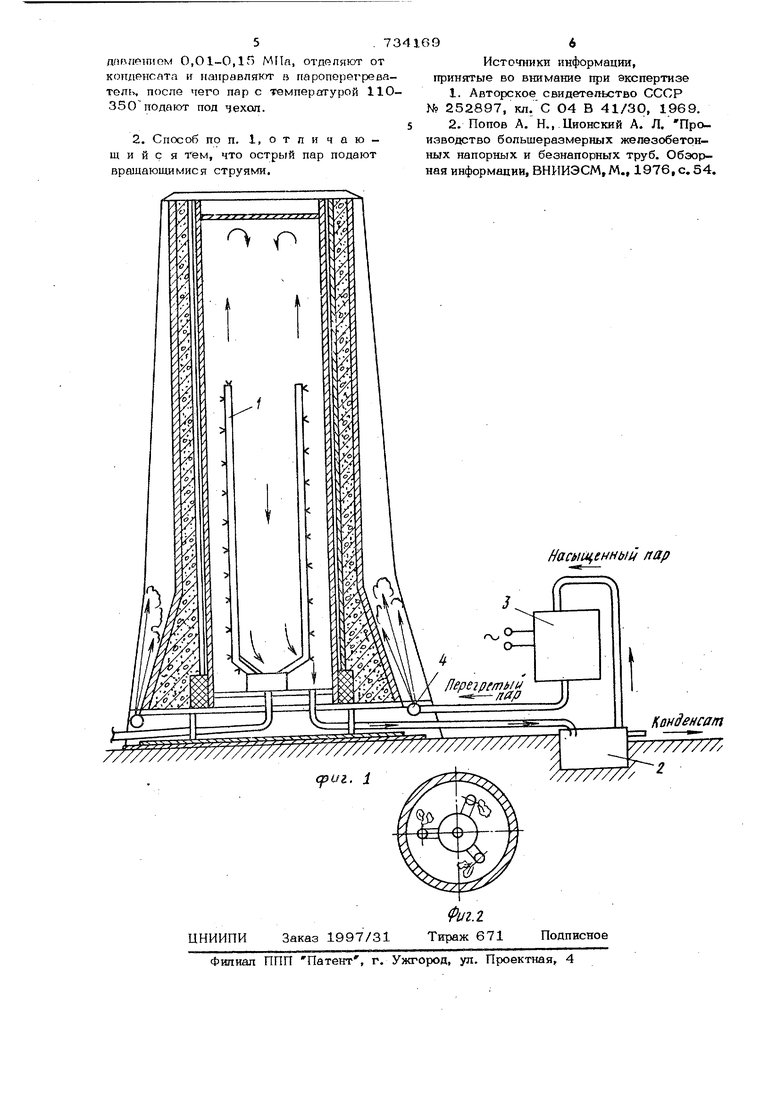

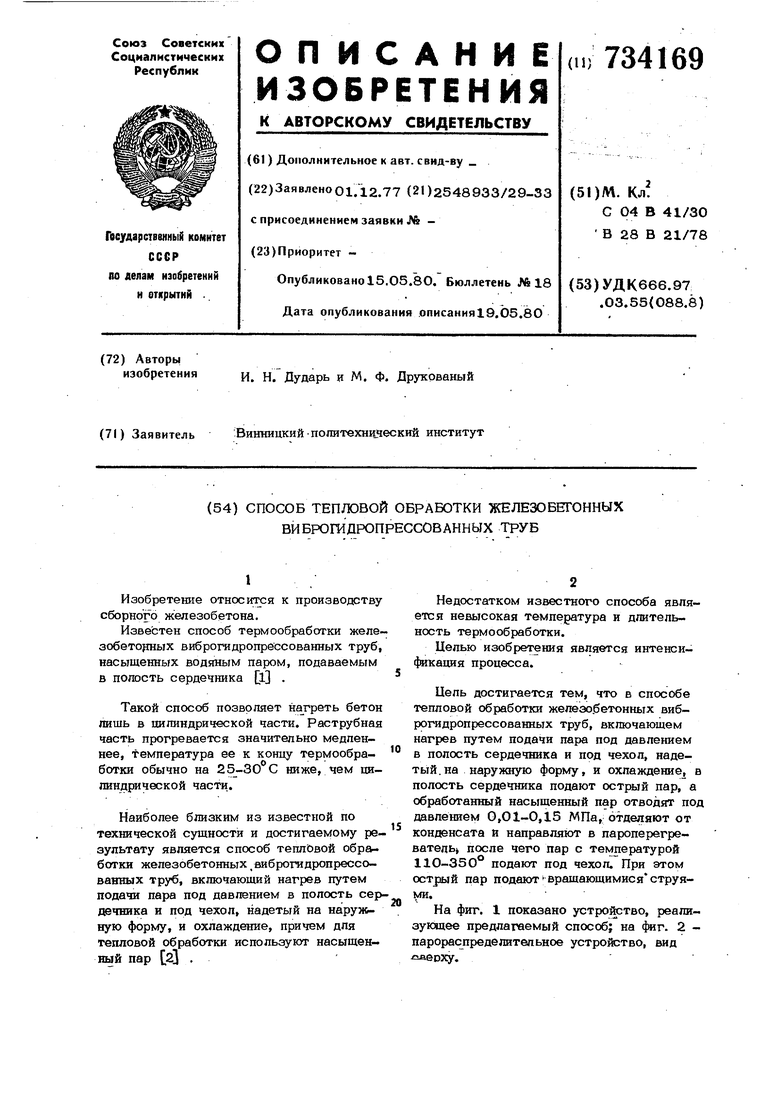

Изобретение относится к производству сборного железобетона. Известен способ термообработки железобеторных виброгидропрёссованных труб, насыщенных водяным паром, подаваемым в полость сердечника 1 . Такой способ позволяет нагреть бетон лишь в цилиндрической части. Раструбная часть прогревается значительно медленнее, температура ее к концу термообработки обычно на 25 -30С ниже, чем цилиндрической части. Наиболее близким из известной по технической сущности и достигаемому результату является способ теплЬвой обр. боткн железобетонных виброп1дропрессованных труб, включающий нагрев путем подачи пара под давлением в полость сер дечника и под чехол, надетый на наруз ную форму, и охлаждение, причем для тепловой обработки используют насыщенный пар 2 . Недостатком известного способа является невысокая температура и длительность термообработки. Цепью изобретения является интенси4ика1шя процесса. Цель достигается тем, что в способе тепловой обработки желеэо.бетонных виброгидропрёссованных труб, включающем нагрев путем подачи пара под давлением в полость сердечника и под чехол, надетый, на наружную форму, и охлаждение, в полость сердечника подают острый пар, а обработанный насыщенный пар отводят под давлением 0,01-0,15 М Па, отделяют от конденсата и направляют в пароперегреватель после чего пар с температурой 110-350° подают под чехол. При этом острый пар подают вращающимися струями, На фиг. I показано устройство, реализующее предлагаемый способ; на фиг. 2 парораспределительное устройство, вид J aeDXy.

3734

Спсюоб осуществляют в следующей последовательности,

В начале термообработки трубы пар из магистрали подают в парораспределитель- 5 ное устройство 1. После отдачи тепла острый лар превращается в насыщенный и вместе с конденсатом отводится по трубопроводу в конденсатопровод 2. В конденсатопроводе отделяют конденсат10

центробежным способом от влажного пара, который подают по трубопроводу в электрический прямоточный пароперегреватель 3, выполненный в виде высокоомной металлической трубы с подогревом. 15

Перегретый пар из пароперегревателя подают в перфорированное кольцо 4, расположенное в основании формы.

. Пример. Производягг тепловую обраЬотку виброгидропрессованных труб ди- 20 аметром 90О мм, изготовленных из бетонной смеси состава : 250 кг/м бетона марки 50О; 486 кг/м песка; 126О кг/м

694

щебня фракции 5-10 мм; 200 л/м водь/; 0,12% от веса цемента добавки СДБ.

Бетон Трубы нагревают одновременно острым паром темпераггурой и перегретым паром температурой , а также подогретой до 70°С водой гидропрессования. Острый пар подают на поверхность сердечника мелкими интенсивньтми струями, через отверстия диаметром 2-4 мм. Расход пара равен 3 нормативным для одностороннего прогрева. Избыточный насьпценный пар отводят из сер-, дечника под давлением 0,08-0,10 МПа, после отделения от конденсата его подают в пароперегреватель, нагревают до температуры 350 С и направляют в кольцо с перфорацией для внешнего обогрева Трубы.

Контроль за температурой бетона осуществляют при помощи установки хромелькопелевых термопар в сечениях трубы.

Результаты измерений приведены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки железобетонных труб | 1978 |

|

SU765244A1 |

| Устройство для тепловой обработки раструбных железобетонных трубчатых изделий | 1990 |

|

SU1787798A1 |

| Устройство для изготовления железобетонных виброгидропрессованных труб | 1978 |

|

SU766868A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ВИБРОГИДРОПРЕССОВАННЫХ ТРУБ | 1969 |

|

SU252897A1 |

| Устройство для термообработки железобетонных виброгидропрессованных труб | 1979 |

|

SU772873A1 |

| Способ изготовления виброгидропрессованных раструбных труб из бетонных смесей и устройство для его осуществления | 1983 |

|

SU1278230A1 |

| Форма для изготовления из бетонных смесей напорных виброгидропрессованных трубчатых изделий | 1980 |

|

SU963866A1 |

| Форма для изготовления железобетонных виброгидропрессованных труб | 1972 |

|

SU477850A1 |

| Форма для изготовления напорных виброгидропрессованных раструбных железобетонных труб | 1973 |

|

SU465339A1 |

| Форма для изготовления виброгидропрессованных трубчатых изделий из бетонных смесей | 1990 |

|

SU1747281A1 |

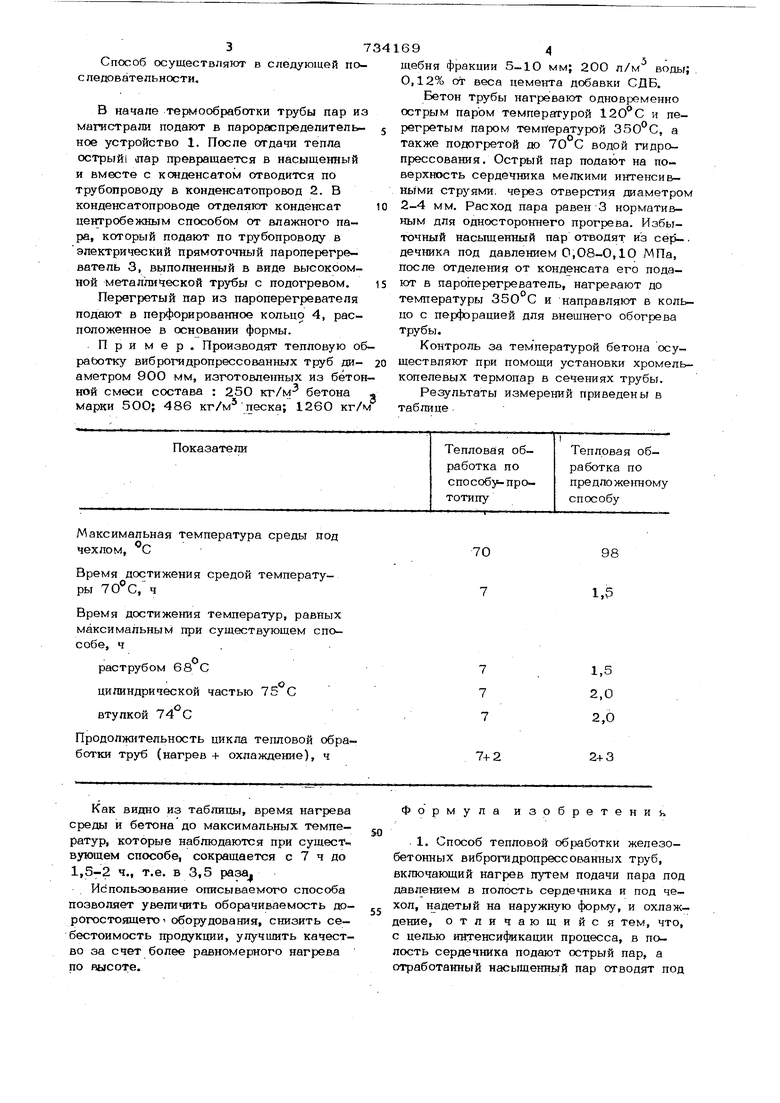

Максимальная температура среды под

С чехлом.

Время достижения средой температуры 7 о С,ч

Время достижения температур, равных максимальным при существующем способе, ч.

раструбом 68 С цилиндрической частью 75 С втулкой 74 С

Продолжительность цикла тепловой обработки труб (нагрев + охлаждение), ч

Как видно из таблицы, время нагрева среды и бетона до максимальных температур, которые наблюдаются при существующем способе, сокращается с 7 ч до 1,5-2 ч., т.е. в 3,5 раза.

Использование описываемого способа позволяет увеличить оборачиваемость дорогостоящего 1 оборудования, снизить себестоимость продукции, улучщить качество за счет более равномерного нагрева по высоте.

70

98

7 1.5

1,5 2,0 2,0

2+3

формула H3o6peTeHHJi

Авторы

Даты

1980-05-15—Публикация

1977-12-01—Подача