Изобретение относится к производству сборного железобетона и наиболее эффективно может быть использовано в производстве железобетонных напорных вибр01идропрессованных труб со спирально-перекрестным армированием.

Цель изобретения - повышение качества изделий за счет обеспечения концентричного расположения и равномерности напряжения каркаса по длине.

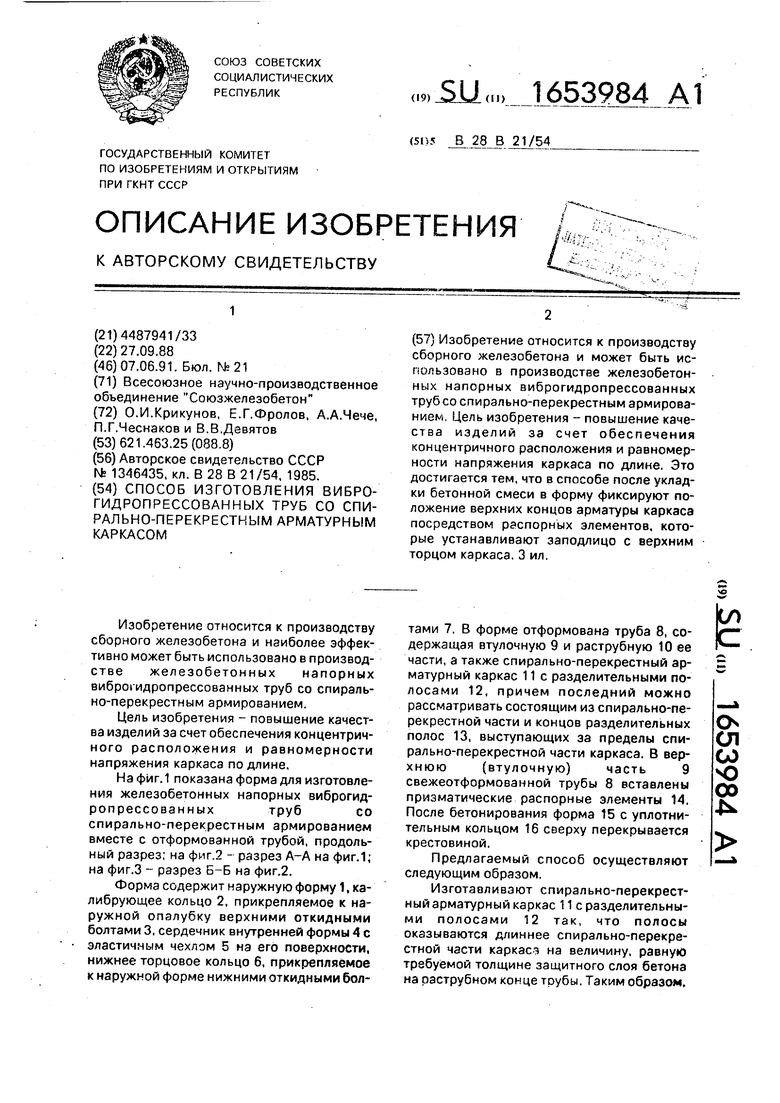

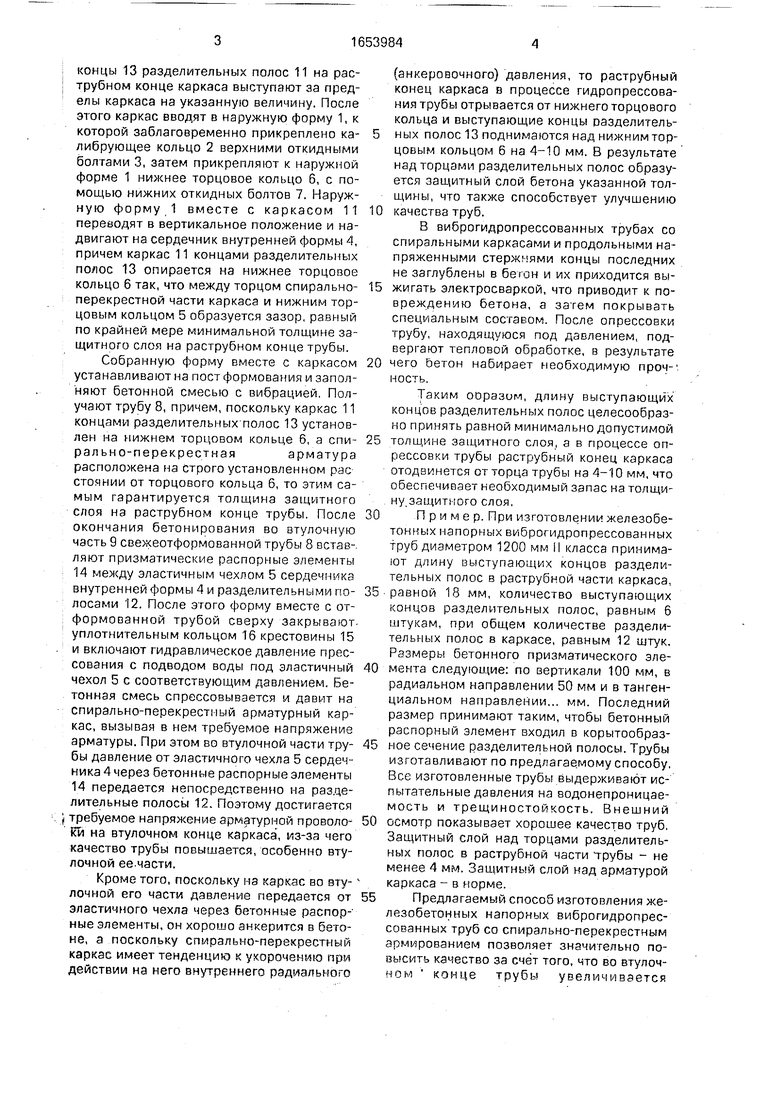

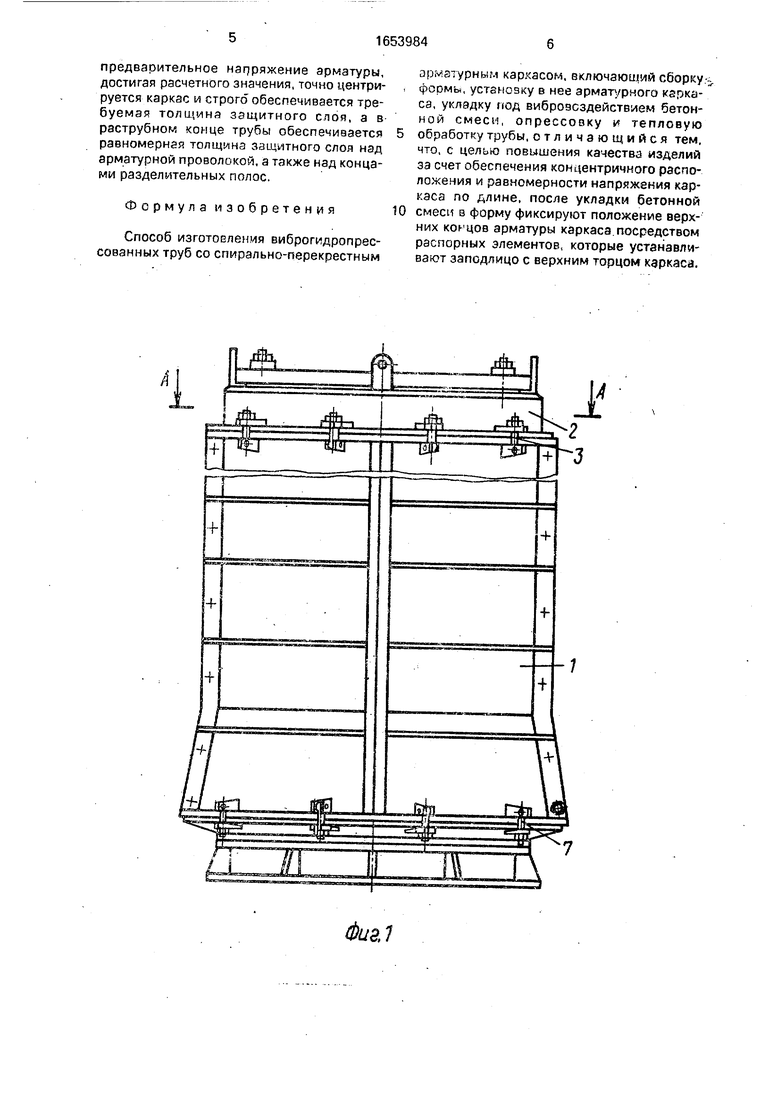

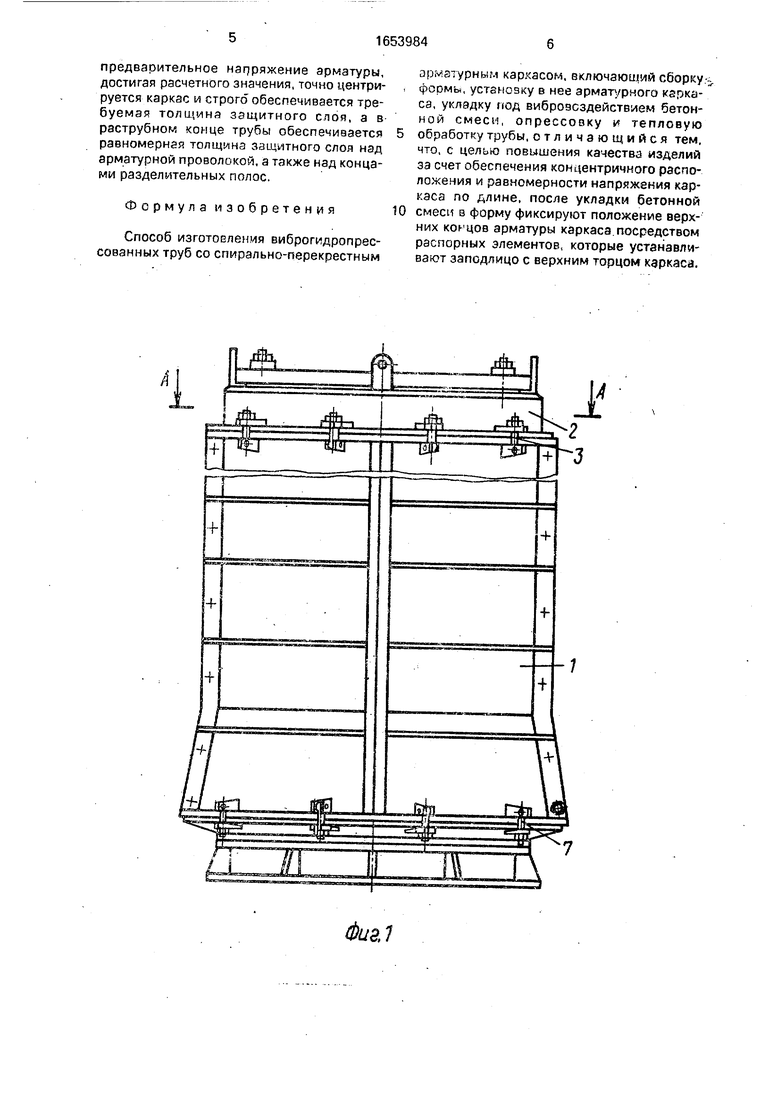

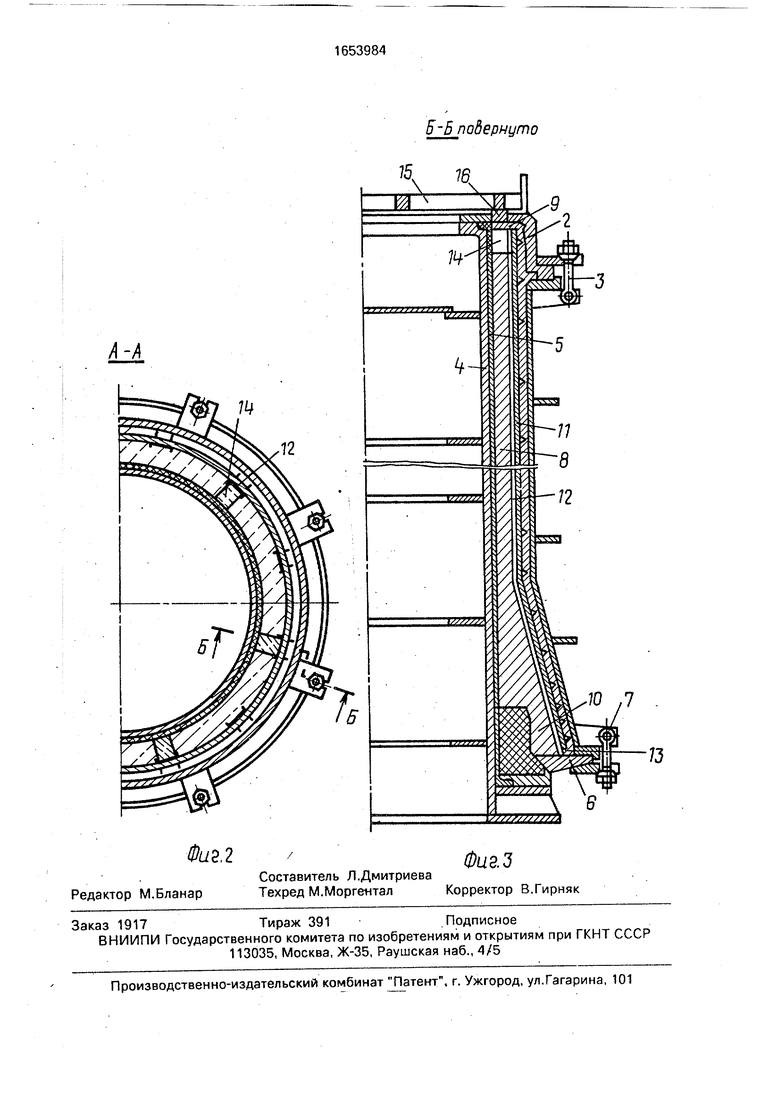

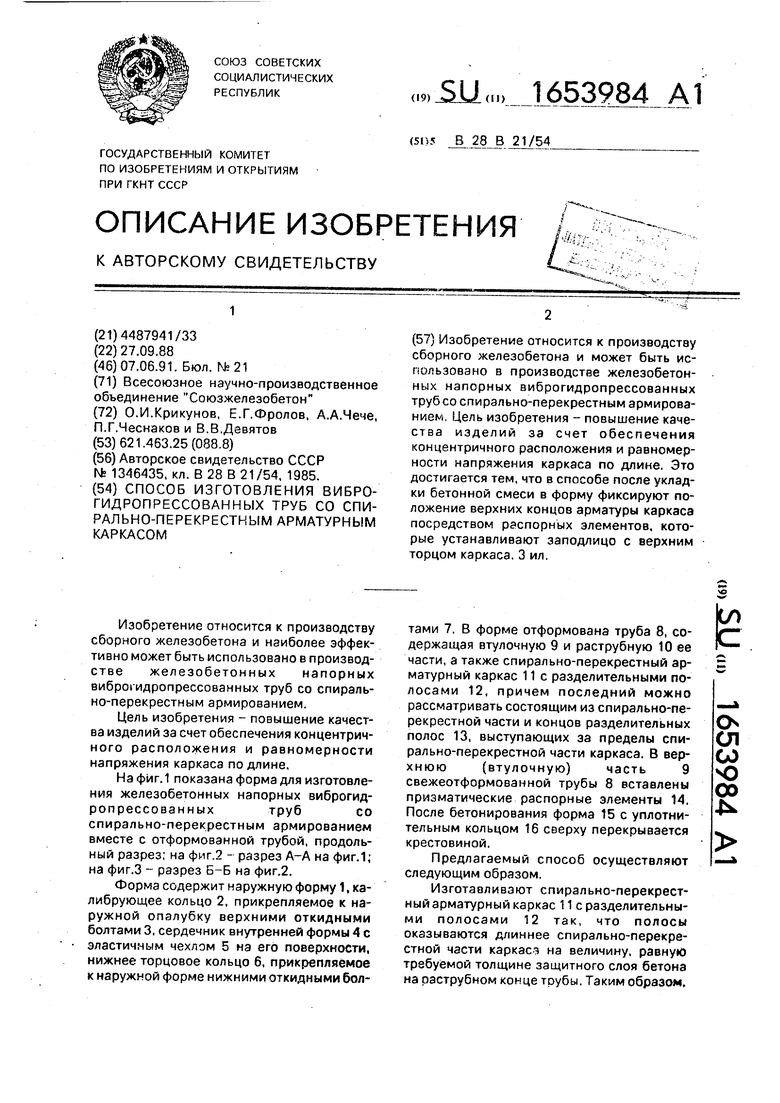

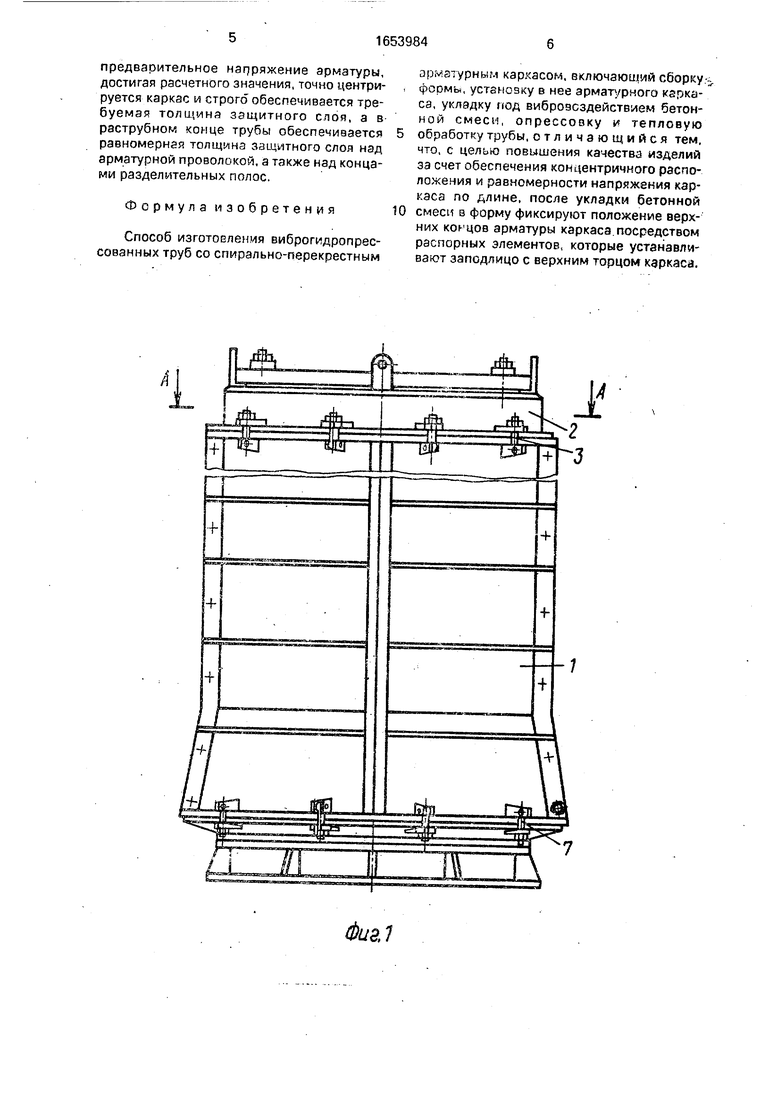

На фиг.1 показана форма для изготовления железобетонных напорных виброгидропрессованныхтрубсоспирально-перекрестным армированием вместе с отформованной трубой, продольный разрез; на фиг,2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2.

Форма содержит наружную форму 1, калибрующее кольцо 2, прикрепляемое к наружной опалубку верхними откидными болтами 3, сердечник внутренней формы 4 с эластичным чехлом 5 на его поверхности, нижнее торцовое кольцо б, прикрепляемое к наружной форме нижними откидными болтами 7. В форме отформована труба 8, содержащая втулочную 9 и раструбную 10 ее части, а также спирально-перекрестный арматурный каркас 11 с разделительными полосами 12, причем последний можно рассматривать состоящим из спирально-перекрестной части и концов разделительных полос 13, выступающих за пределы спирально-перекрестной части каркаса. В верхнюю(втулочную)часть9 свежеотформованной трубы 8 вставлены призматические распорные элементы 14. После бетонирования форма 15 с уплотни- те/тьным кольцом 16 сверху перекрывается крестовиной.

Предлагаемый способ осуществляют следующим образом.

Изготавливают спирально-перекрестный арматурный каркас 11 с разделительными полосами 12 так, что полосы оказываются длиннее спирально-перекрестной части каркает на величину, равную требуемой толщине защитного слоя бетона на паструбном конце трубы. Таким образом.

fc

О

ел со ю

00

Јь

концы 13 разделительных полос 11 на раструбном конце каркаса выступают за пределы каркаса на указанную величину. После этого каркас вводят в наружную форму 1, к которой заблаговременно прикреплено калибрующее кольцо 2 верхними откидными болтами 3, затем прикрепляют к наружной форме 1 нижнее торцовое кольцо б, с помощью нижних откидных болтов 7, Наружную форму 1 вместе с каркасом 11 переводят в вертикальное положение и надвигают на сердечник внутренней формы 4, причем каркас 11 концами разделительных полос 13 опирается на нижнее торцовое кольцо 6 так, что между торцом спирально- перекрестной части каркаса и нижним торцовым кольцом 5 образуется зазор рявный по крайней мере минимальной толщине защитного слоя на раструбном конце трубы

Собранную форму вместе с каркасом устанавливают на посгформования и ззпоп- няют бетонной смесью с вибрацией Получают трубу 8, причем, поскольку каркас 11 концами разделигетьпых полос 13 установлен на нижнем торцовом кольце 6, а спи рально-перекрестнаяарматура

расположена на строго установленном сточнии от торцовою кольца б, то этим самым гарантируется толщина защитного слоя на раструбном конце трубы После окончания бетонирования во втулочную часть 9 свежеотформованной трубы 8 пстав- ляюг призматические распорные эпементы 14 между эластичнпм чехлом 5 сердечника внутренней формы 4 и разделителен мм полосами 12 После этого форму r-месте с отформованной трубой сверху закрывают уплотнительным кольцом 16 крестовины 15 и включают гидравлическое давление прессования с подводом воды под эластичный чехол 5 с соответствующим давлением Бетонная смесь спрессовывается и давит на спирально-перекрестный арматурный каркас, вызывая в нем требуемое напряжение арматуры. При этом во втулочной части трубы давление от эластичного чехла 5 сердеч ника 4 через бетонные распорные элементы 14 передается непосредственно на разцр- лительные полосы 12 Поэтому достигается требуемое напряжение арматурной проволо- RTi на втулочном конце каркаса, из-за чего качество трубы повышается, особенно втулочной ее части.

Кроме того, поскольку из каркас во втулочной его части давление передается от эластичного чехла через бетонные распорные элементы, он хорошо анкерится в бего- не, а поскольку спирально-перекрестный каркас имеет тенденцию к укорочению при действии на него внутреннего радиального

(анкеровочного) давления, то раструбный конец каркаса в процессе гидропрессования трубы отрывается от нижнего торцового кольца и выступающие концы оазделительных полос 13 поднимаются над нижнимтор- цоиым кольцом 6 на 4-10 мм. В результате над торцами разделительных полос образуется защитный слой бетона указанной толщины, что также способствует улучшению

0 качества труб

В виброгидропрессованных трубах со спиральными каркасами и продольными напряженными стержнями концы последних не заглублены в бе юн и их приходится вы5 жигать электросваркой, что приводит к повреждению бетона, а затем покрывать специальным составом После опрессовки трубу, находящуюся под давлением, под- пергают тепловой обработке, в результате

0 чего оетон набирает необходимую проч- ность

Таким оорэзим, длину выступающих концов разделительных полос целесообразно принять равной минимально допустимой

5 толщине защитного слоя, а в процессе оп- трубы раструбный конец каркаса отодиинется от торца трубы на 4-10 мм, что гбеипечигпет необходимый запас на толщину зящитгого слоя.

0Пример При изготовлении железобетонных напорных вибрО(идропрессованных труЬ диаметром 1200 мм II класса принимают длину .шст паю.цих концов разделительных полос в раструбной части каркаса

5 равной 18 мм, количество выступающих концов разделительных полос, равным 6 штукам, при общем количестве разделительных полос в каркасе, равным 12 штук. Ртмррн бетонного призматического эле0 мента следующие: по вертикали 100 мм, в радиальном направлении 50 мм и в тангенциальном направлении... мм. Последний размер принимают таким, чтобы бетонный распорный элемент входил в корытообрэз5 ное сечение разделительной полосы. Трубы из отавливают по предлагаемому способу. Ret изготовленные трубы выдерживают испытательные давления на водонепроницаемость и трещиностойкость. Внешний

0 осмотр показывает хорошее качество труб. Защитный слой над торцами разделительных полос в раструбной части трубы - не менее 4 мм Защитный слой над арматурой каркзса - в норме.

5Предлагаемый способ изготовления железобетонных напорных виброгидропрес- СОРЭННЫХ труб со спирально-перекрестным армированием позволяет значительно повысить качество за счет того, что во втулочном конце трубы увеличивается

предваоительное напряжение арматуры, достигая расчетного значения, точно центрируется каркас и строго обеспечивается т ре буемл толщина защитного слол, а в раструбном конце трубы обеспечивается равномерная толщин я защитного слол ноя арматурной проволокой, а также над концами разделительных полос.

Формула изобретения

Способ изготовления виброгидропрес- соианных труб со спирально-перекрестным

ор.-/я :урным каркасом, включающий сборку фоомь., устансэку о нее арматурного каркаса, укладку под вибровсздействием бетонной смеси, опрессовку и тепловую обработку трубы, отличающийся тем. что, с цел иЮ повышения качества изделий за счет обеспечения концентричного расположения и равномерности напряжения каркаса по длине, после укладки бетонной смеси в форму фиксируют положение верхних кок цов арматуры каркаса посредством распорных элементор которые устанавливают заподлицо с верхним торцом каркаса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования виброгидропрессованных трубчатых изделий | 1989 |

|

SU1715638A1 |

| Устройство для навивки спирально-перекрестного каркаса из арматурной проволоки для виброгидропрессованных труб | 1987 |

|

SU1491731A1 |

| Приспособление для установки каркаса трубчатого изделия в проектное положение относительно сердечника формы | 1990 |

|

SU1775295A1 |

| Способ распалубки армированных виброгидропрессованных раструбных труб из бетонных смесей | 1987 |

|

SU1577976A1 |

| Способ изготовления виброгидропрессованных труб со спирально-перекрестным арматурным каркасом | 1985 |

|

SU1346435A1 |

| ТРУБА ЖЕЛЕЗОБЕТОННАЯ НИЗКОНАПОРНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2770507C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| Железобетонная напорная виброгидропрессованная труба | 1981 |

|

SU987263A1 |

| Форма для изготовления напорных виброгидропрессованных раструбных железобетонных труб | 1976 |

|

SU559602A1 |

| Форма для изготовления виброгидропрессованных труб | 1990 |

|

SU1770126A1 |

Изобретение относится к производству сборного железобетона и может быть использовано в производстве железобетонных напорных виброгидропрессованных труб со спирально-перекрестным армированием. Цель изобретения - повышение качества изделий за счет обеспечения концентричного расположения и равномерности напряжения каркаса по длине. Это достигается тем, что в способе после укладки бетонной смеси в форму фиксируют положение верхних концов арматуры каркаса посредством распорных элементов, которые устанавливают заподлицо с верхним торцом каркаса. 3 ил.

ФиэЛ

А-А

5 Б подерните

| Способ изготовления виброгидропрессованных труб со спирально-перекрестным арматурным каркасом | 1985 |

|

SU1346435A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-06-07—Публикация

1988-09-27—Подача