Изобретение относится к технологии подготовки фосфатного сырья для производства фосфора электротермическим способом.

Целью изобретения является снижение пылевыделения.

Указанная цель достигается тем, что гидратацию окускованного продукта ведут водой одновременно с механической обработкой при массовом соотношении (0,8-3) в течение 3-5 мин при температуре воды 20°С или в течение 1-2 мин при температуре воды 60-80°С.

При водно-механической обработке во вращающемся барабане разрушается наименее поверхностная тонкодисперсная часть материала (за счет большего перепада температур поверхности и охлаждающей среды в сравнении с центром окатыша) и из открытых поверхностных капилляров вымывается пыль в виде поровой суспензии и воднорастворимых соединений щелочных и щелочно-земельных металлов.

В избытке водной фазы окатыши получают необходимые условия для организации гидроксильных соединений щелочных и щелочноземельных металлов, кристаллизационных превращений, например CaSO безводный в СаЗОз пНзО или гидролиз двухкальциевого силиката

2CaO Si02+nH20

Ca(OH)2+CaO-Si02(n-1)H20, что способствует в процессе хранения и транспортирования твердению вяжущих со- ставляющих поверхностного слоя фосфоритных окатышей. При этом процесс гидратации должен распространяться на глубину окатыша 1-1,5 мм, что вполне достаточно для нейтрализации вредного воздействия обожженной фосфоритной пыли.

При соотношении Т:Ж меньше 1:0,8- 3(1:0,7) или больше (1,1:3,1) эффект соответственно не достигается в течение 3-5 мин из-за снижения подвижности твердой части в пульпе (окатыши+мелочь) с высокой плотностью и экономически нецелесообразно.

ел

С

vi

00

VI

Ю

со

СП

При вращении в барабане с одновременной гидратацией необходима пропитка поверхностного слоя на глубину не более 2 мм для исключения повышенного влагосодержа- ния и необходимости последующей сушки окатышей. Это достигается (при данном соотношении.Т:Ж) временем обработки в барабане 3-5 мин., при меньшем времени (2 мин.) - эффект гидратации на глубину до 2 мм не достигается, при большем (6 мин) - наблюдается эффект переувлажнения. Для гидратации используется оборотная вода, часть которой может использовать для предварительного увлажнения сырья и его окомкования. В случае применения воды с температурой 60-80°С (что соответствует в производственных условиях использованию воды до градирен - после охлаждения водоохлаждаемых конструкций обжиговой машины) временной эффект гидратации повышается, в связи с чем время обработки в барабане может быть уменьшено до 1-2 мин в зависимости от температуры. При меньшем (0,5 мин) и большем (3 мин) времени обработки эффект гидратации и вымывания тонкодисперсной части из перового пространства соответственно не достигается и экономически нецелесообразно. Вода с температурой 60-80°С наиболее активна для проникновения в поровое пространство, при меньшей температуре воды (50°С) и большей (90°С) активность соответственно снижается и не увеличивается.

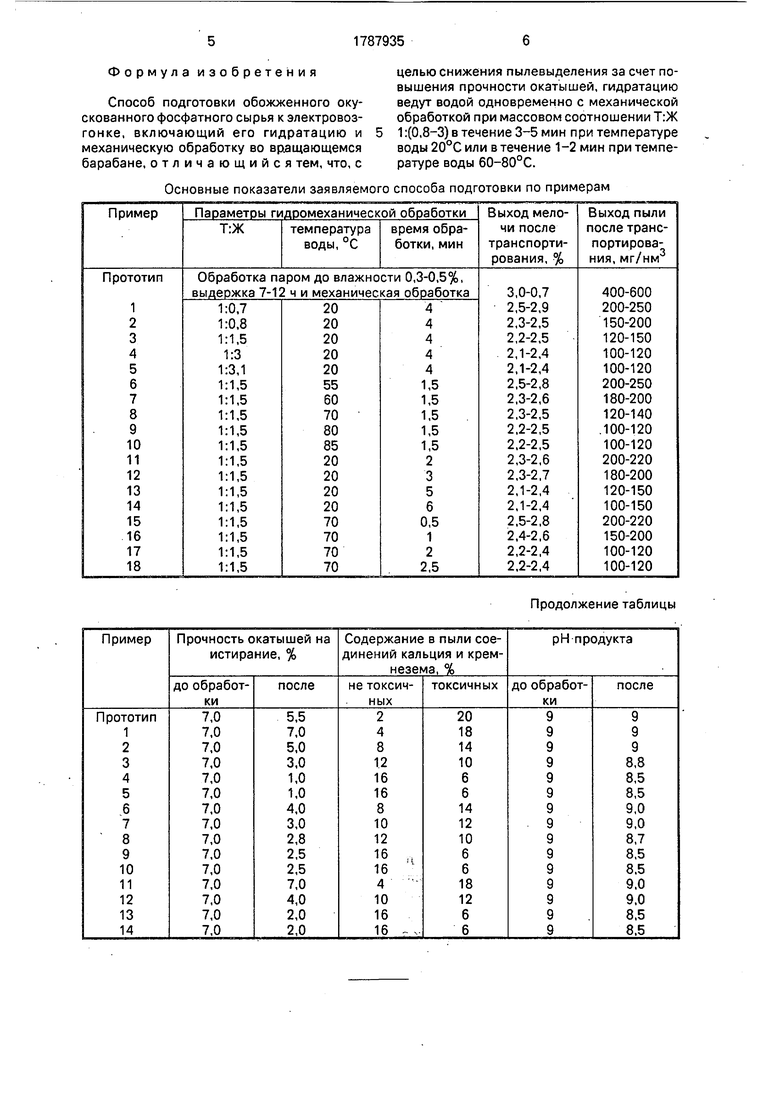

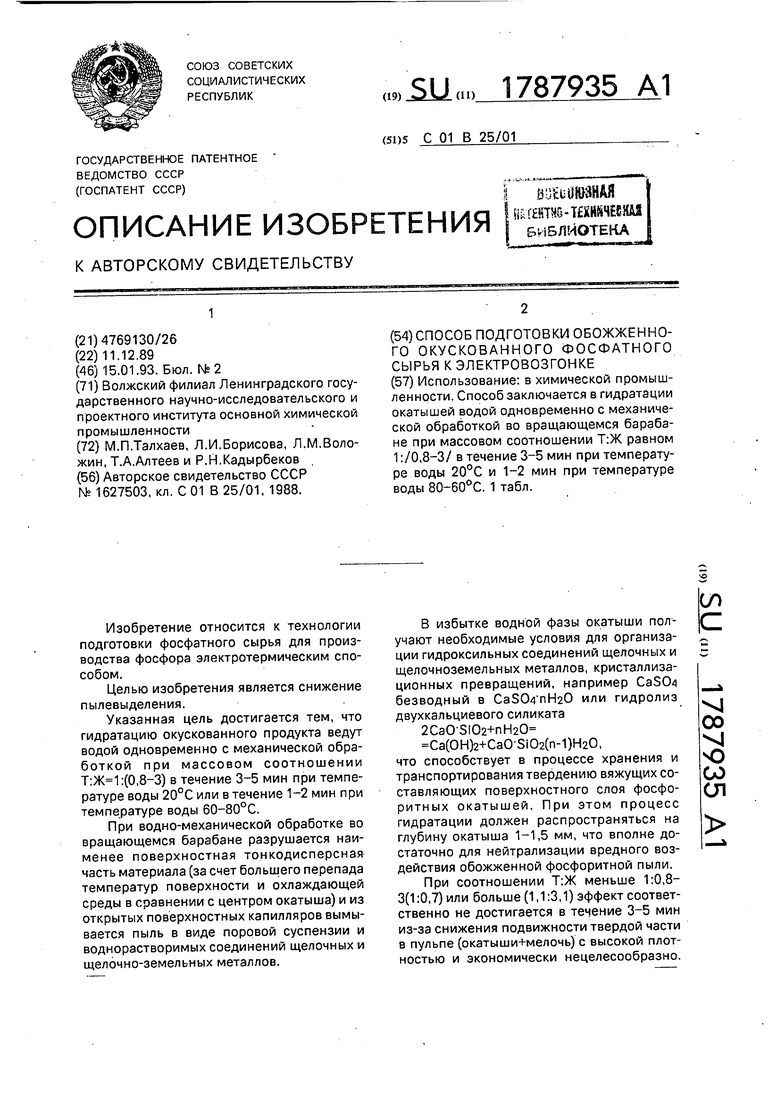

П р и м е р 1. Обожженные фосфоритные окатыши с рН водной фазы суспензии 9,0 в количестве 15 кг загружают в стандартный барабан, куда подают 10,5 кг технической воды (,7) с температурой 20°С, время обработки в барабане 4 мин. Прочность окатышей на истирание (выход фракции менее 0,5 мм) до обработки в барабане 7,0%, после - 7,0%, выход мелочи после транспортирования 2,5-2,9%. Токсичность отгружаемого продукта 18% по содержанию токсичного безводного соединения кальция и кремнезема, рН продукта после гидромеханической обработки равно 9. Выход пыли после транспортирования 200-250 мг/нм3.

Примеры 2-5 аналогичны примеру 1 с разницей в соотношении Т:Ж, соответственно 0,8; 1,5; 3; 3,1 при этом же время гидромеханической обработки.

Примеры 6-10 аналогичны примеру 1 с разницей по содержанию Т;Ж (для всех примеров среднее 1:1,5) и температуре подаваемой в барабан воды соответственно 55, 60, 70, 80, 85°С. Время обработки для всех примеров среднее - 1,5 мин.

Примеры 11-14 аналогичны примеру № 1 с разницей во времени обработки, соответственно2,3,5ибмин приТ:Ждля всех примеров 1:1,5 и использования воды комнатной температуры.

Примеры 15-18 аналогичны примеру

№ 1 с разницей во времени гидромеханической обработки, соответственно 0,5; 1,0; 2,0 и 2,5 мин. при использовании горячей воды, средняя температура 70°С и ,5 (среднее значение).

Данные по примерам приведены в таблице.

Как видно из таблицы в заявляемых пределах соотношения ,8-3 и времени гидромеханической обработки 3-5 мин при

использовании воды комнатной температуры (примеры 2-4) и времени обработки 1-2 мин. при использовании воды с температурой 60-80°С (примеры 7-9) цель достигается выход мелочи после транспортирования

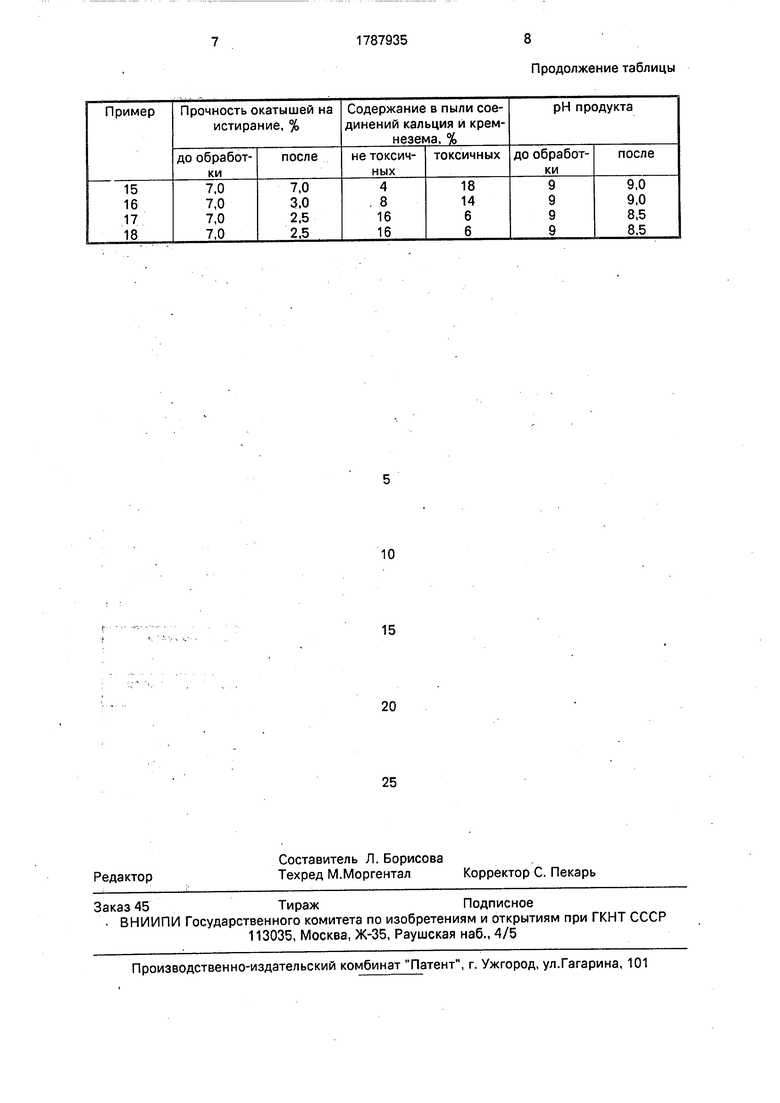

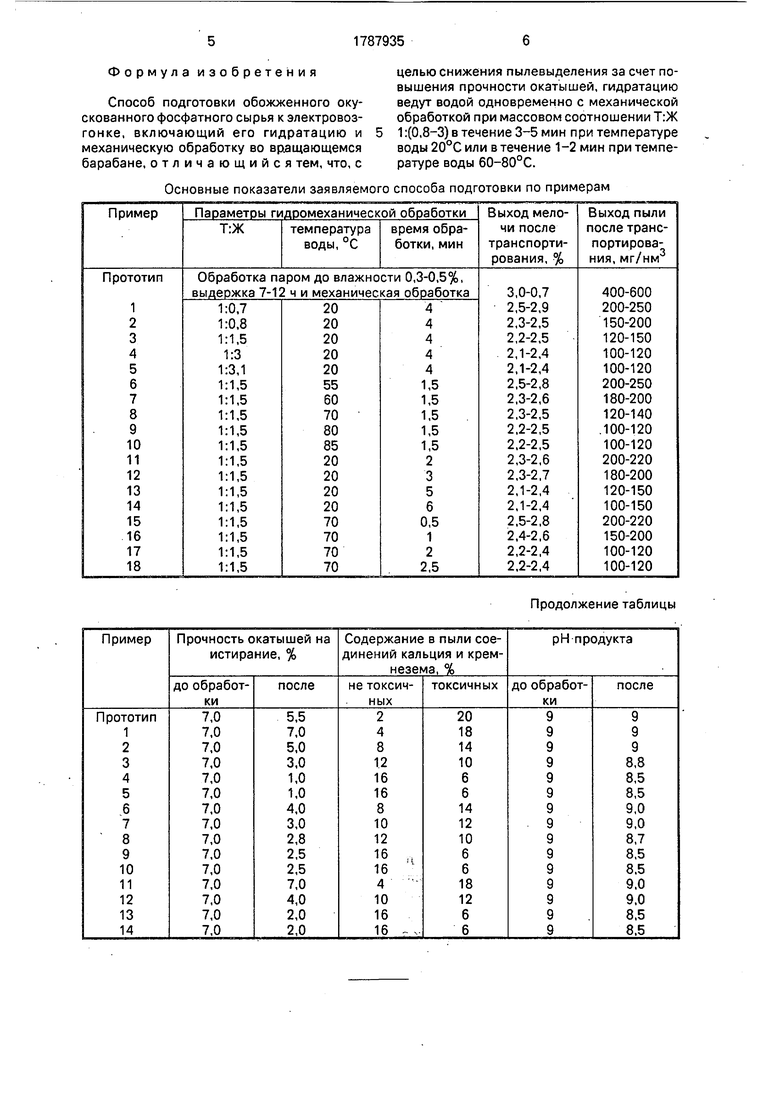

снижается с 2,5-3% до 2,1-2,6%, прочность на истирание после обработки снизилась с 7% до 1-5%, пылевыделение после транспортирования снизилось до 100-200 мг/нм3, щелочность продукта (рН) послеобработки снизилась с 9,0 до 8,5 содержание в пыли водных (нетоксичных) соединений кальция и кремнезема увеличивается с 2 до 16%, безводных (токсичных) - уменьшается с 20 до 6,0%.

При уменьшении соотношения Т:Ж до 1:0,7 (пример 1), уменьшении температуры воды до 55°С (пример 6), снижении времени термообработки до 2 мин вода 20°С (пример 11) и до 0,5 мин, вода 70 (пример 15) показатели по цели снижаются: выход мелочи после транспортирования увеличивается до 2,5-2,9%, прочность на истирание повышается до 7%, пылевыделение после транспортирования повышается до 200-250

мг/нм , щелочность продукта (рН) после обработки не уменьшается (остается равной 9), содержание в пыли водных (нетоксичных) соединений кальция и кремнезема уменьшается до 4-8%, безводных (токсичных) увеличивается до 14-18%. При повышении оптимальных параметров соотношения Т:Ж до 1:3,1 (пример 5), температуры воды до 85°С (пример 10), времени выдержки до 6 мин, вода 20°С (пример 14) и до 2,5 мин,

вода 70°С (пример 18) показатели по цели не улучшаются, остаются на уровне заявляемых пределов.

Ожидаемый технико-экономический эф- фект складывается из повышения качества отгружаемого и перерабатываемого продукта и снижения его токсичности, т.е. улучшения экологической обстановки по трассе завод-изготовитель-транспортировка -завод-получатель.

Формула изобретения

Способ подготовки обожженного оку- скованного фосфатного сырья к электровоз- гонке, включающий его гидратацию и механическую обработку во вращающемся барабане, отличающийся тем, что, с

целью снижения пылевыделения за счет повышения прочности окатышей, гидратацию ведут водой одновременно с механической обработкой при массовом соотношении Т:Ж 1 :(0,8-3) в течение 3-5 мин при температуре воды 20°С или в течение 1-2 мин при температуре воды 60-80°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки окускованного фосфатного сырья к электровозгонке | 1988 |

|

SU1627509A1 |

| Способ окускования фосфатного сырья | 1981 |

|

SU1004261A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРИТНЫХ ОКАТЫШЕЙ | 1990 |

|

RU2069639C1 |

| Способ управления процессом газоочистки при термообработке фосфоритных окатышей | 1990 |

|

SU1792439A3 |

| Способ получения силиката кальция | 2023 |

|

RU2804356C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ окускования фосфатных материалов | 1982 |

|

SU1146280A1 |

| Способ декарбонизации фосфоритов | 1977 |

|

SU701935A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 2010 |

|

RU2459879C2 |

Использование: в химической промышленности. Способ заключается в гидратации окатышей водой одновременно с механической обработкой во вращающемся барабане при массовом соотношении Т:Ж равном 1 :/0,8-3/ в течение 3-5 мин при температуре воды 20°С и 1-2 мин при температуре воды 80-60°С. 1 табл.

Основные показатели заявляемого способа подготовки по примерам

Продолжение таблицы

Продолжение таблицы

| Домкрат | 1988 |

|

SU1627503A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-15—Публикация

1989-12-11—Подача