(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки штампов для горячего деформирования металлов | 1990 |

|

SU1788044A1 |

| Способ термической обработки шестерен | 1990 |

|

SU1799921A1 |

| Способ термообработки крановых колес с увеличенной ступицей | 1990 |

|

SU1831507A3 |

| СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2399683C1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2562598C2 |

| Способ термической обработки детали из стали | 2022 |

|

RU2800483C1 |

| Способ обработки деталей | 1978 |

|

SU825657A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

Сущность: детали (ролик цепи разливочной машины), имеющие отверстия, из стали 65Г укладывают в контейнер из стали ОХ18Н10Т с ячейками, совмещают отверстия, загружают в печь, нагревают до 820°С, выдерживают 3 ч, проводят одновременно объемную закалку роликов и поверхностную закалку их отверстий, охлаждение ведут в масле. 1 ил.

Изобретение относится к металлургии, а более конкретно - к термической обработке сталей и сплавов.

Цель изобретения - повышение производительности труда и уменьшение энергозатрат.

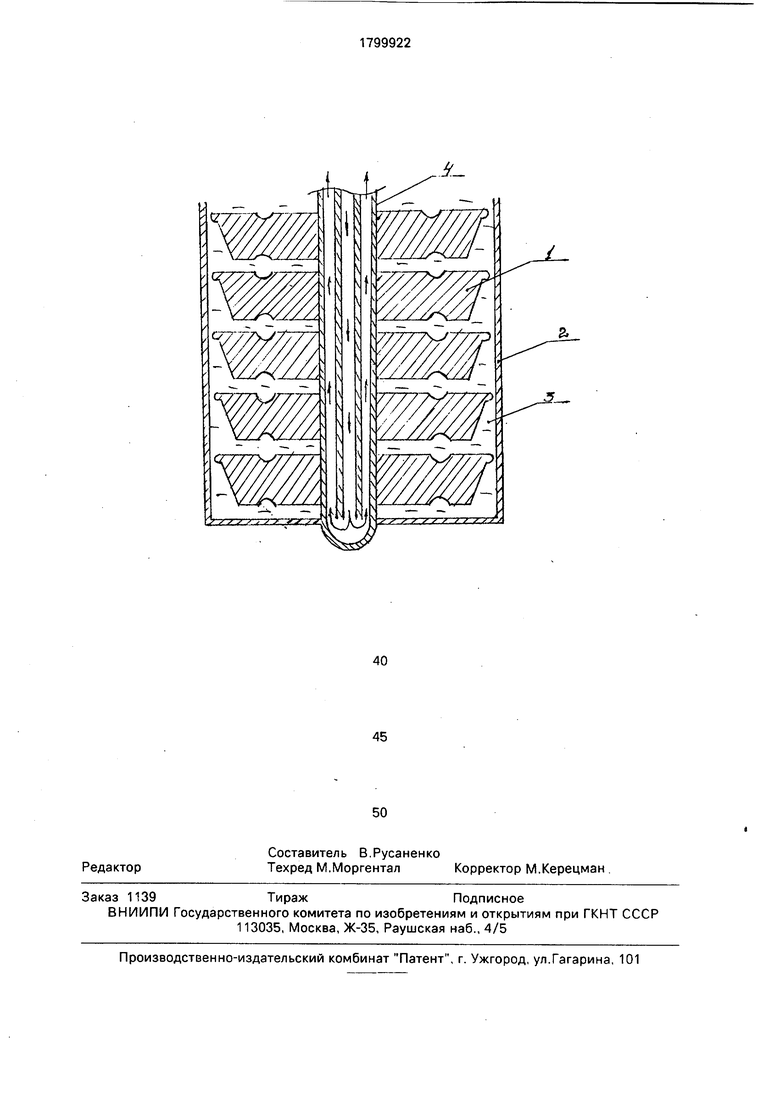

На чертеже показана схема осуществления способа.

Способ осуществляется следующим образом.

Детали типа ролик с отверстиями 1 укладывают в контейнер 2 до совпадения их отверстий в свету, загружают в печь, нагревают до температуры выше точки Асз на 20-40°С, осуществляют выдержку при этой температуре, охлаждают в масле со скоростью выше критической, причем охлаждение в масле совмещают с закалкой внутрен- н ей поверхности водоохлаждаемым элементом 4.

П р и м е р. На термическом участке проведено экспериментальное осуществление способа. Детали (ролик цепи разливочной машины из стали 65 Г) укладывали в контейнер из стали ОХ18Н10Т с ячейками, позволяющими осуществить совмещение их отверстий в свету, загружали в печь СДО 14-28.10/12, нагревали до 820°С, выдерживали 3 ч, переносили к закалочному масляному баку, непосредственно перед окунанием в бак в отверстие роликов вводи3 ю ю

ю ю

ли водоохлаждаемые элементы, охлаждали детали в масле.

После завершения закалки контейнер выгружали из закалочного бака, водоохлаждаемые элементы вынимали и контейнер с деталями загружали в печь СШО 15/30 на отпуск при 250 С в течение б ч. Затем следовало охлаждение на воздухе.

Десять роликов после этого разрезали, изготавливали микрошлифы и производили замер твердости, данные усредняли. По всему объему ролика твердость составила 54 HRC. Твердость на внутренней поверхности отверстия составила 68 HRC на глубину до 3 мин,

В результате испытаний выявлено, что предлагаемый способ термообработки обладает высокой практической полезностью, так как позволяет повысить производительность труда и экономить энергетические ресурсы.

Для сравнения производительности и энергозатрат приводятся следующие данные на примере термообработки деталей ролик разливочной машины.

В известном и предлагаемом способах детали, уложенные в контейнер, нагревают до 820°С, поэтому энергозатраты на сквозной нагрев в печи одинаковы.

В известном способе установка и снятие ролика с закалочного станка осуществлялись в течение 1 мин, нагрев детали при помощи генератора ВУГ 3.160 осуществлялся в течение 15с, на что затрачивалось 660 Вт. В течение года термическим участком обрабатывается 14000 указанных роликов.

0

5

0

5

0

5

Экономия электроэнергии составляет 3240 кВт.

Укладка деталей до совпадения отверстий несколько снижает производительность труда, однако незначительно (укладка 1-го ролика отнимает дополнительно по сравнению с известным способом 5 с), так как в контейнере имеются ячейки, при загрузке в которые ролик скользит по их внутренним поверхностям и происходит самоцентровка отверстий ролика за счет ограничения их горизонтального перемещения вертикальными стенками ячеек,

Однако это уменьшение производительности компенсируется ее повышением за счет устранения необходимости установки и снятия ролика с калочного станка. По известному способу обрабатывают 20, а по заявляемому - 36 изделий в 1 ч.

Изобретение рекомендуется к внедрению на машиностроительных предприятиях, а также в ремонтных цехах.

Формула изобретения

Способ термической обработки деталей, преимущественно роликов с отверстиями, включающий укладку деталей в контейнер, загрузку в печь, нагрев до температуры выше точки Асз на 20-40°, выдержку при этой температуре, охлаждение в масле со скоростью выше критической и отпуск, отличающийся тем, что, с целью повышения производительности труда и уменьшения энергозатрат, детали укладывают в контейнер до совпадения их отверстий, перед охлаждением в масле помещают в отверстия водоохлаждаемые элементы.

| Тылкин М.А | |||

| Справочник термиста ремонтной службы | |||

| М.: Металлургия, 1981, с | |||

| Электрическое устройство для предупреждения образования твердых осадков внутри паровых котлов и других металлических аппаратов | 1924 |

|

SU346A1 |

| Соколов К.Н | |||

| Оборудование термических цехов, 2-е изд., Киев, Донецк: Вища школа, Головное изд-во, 1984, стр | |||

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

1993-03-07—Публикация

1990-05-29—Подача