Изобретение относится к металлургии, конкретнее к способам термической обработки цельнокатаных колес.

Цель изобретения - повышение эксплуатационной стойкости,5

Способ включает нагрев колеса до температуры аустенитизации, прерывистую закалку обода, в начале которой проводят 3-4-кратнуго импульсную подачу охладителя в течение 4-5 с в каж- О ом импульсе с перерывом 2-3 с между импульсами, последующую вьщержку коеса на воздухе и отпуск.

Проведение импульсной подачи охладителя в начале прерывистой закалки 5 дрзво лявт получить в ободе колеса на глубине его рабочего слоя структуру высокодисперсного пластинчатого сорбита. Тем самым обеспечивается

I5П

меньшее различие структурных состав- J ляющих поверхностного слоя и основного металла и уменьшаются растягивающие остаточные напряжения, приводящие к выкрашиванию поверхности ка- тания. Кратковременная подача охладителя в начале прерывистой закалки в течение 4-5 с (перерыв между им- пульсами 2-3 с) при давлении 4-5 ати, обычно применяемом при термообработке цельнокатаных колес, способствует формированию более равномерной структуры, уменьшению градиента остаточных напряжений и, как следствие, повышению сопротивления поверхности катания выкрашиванию. При этом температу-35 ра поверхностного слоя на глубину 15- 20 мм снижается с 850 (температура ауетенитизации) до 500°С.

Увеличение времени подачи охладителя в каждом импульсе более 5 с при-40 водит к образованию структуры отпущенного мартенсита и увеличению градиента остаточных напряжений. Уменьшение времени подачи охладителя менее 4с не позволяет повысить сопротивле- 45 ние поверхности катания выкрашиванию.

Термообработке подвергают цельнокатаные железно-дорожные колеса 0 950 мм из стали с содержанием углерода 0,53-0,67%, марганца 0,78-0,86% по 50 предлагаемому и известному (аустени- тизация, прерывистое упрочнение, под- стуживание и отпуск) способам.

Пример 1. Колесо нагревают „ до температуры аустенитиз ации (860 С) помещают в установку для прерывистого упрочнения в процессе вращения. Перед началом упрочнения обода колесо вращают со скоростью 100 об/мин и на обод подают из спрейеров воду в течение 5с при давлении охладителя 5,0 ати и его расхода 60 . Затем следует перерыв в подаче охладителя в 3с. Таких импульсов подачи воды выполняют четыре. В результате температура поверхностного слоя на глубине 15-20 мм достигает 500°С. После этого следует прерывистое упрочнение обода по известной технологии: давление в спрейерах 5,0 ати, расход 60 , общее время охлаждения 200с. Это обеспечивается за счет более интенсивного теплоотвода от обода при налии температурного градиента между поверхностными (500 С) холодными и внутренними горячими слоями. Затем колесо подстуживают на воздухе для выравнивания температуры в течение 30 мин и подвергают отпуску при 450 С в течение 2,5 ч.

Результаты исследований и испытаний: по всему рабочему слою обода колеса структура - высокодисперсный . пластинчатый сорбитJ за счет равномерной структуры градиент лб остаточных напряжений снижается по сечению обода с 25 до 10 кгс/мм (градиент остаточных напряжений остается из-за температурных напряжений), сопротивление поверхности выкрашиванию, оп- ределенное на образцах, повысилось с 35,0 до 45,0 кгс/мм .

Пример 2. Колесо нагревают до температуры аустенитизации (840 С помещают в установку для прерывистог упрочнения в процессе вращения. Перед началом упрочнения обода колесо вращают со скоростью 100 об/мин и на обод подают из спрейеров воду в течение 4с при давлении охладителя 4,0 ати и его расхода 55 . Затем следует перер ыв в подаче охладителя в 2 с. Таких импульсов подачи воды выполняют три. В результате температура поверхностного слоя на глубину 1,5-2,0 мм достигает 550 С. После чего следует прерывистое охлаждение по известной технологии: давление в спрейерах 4,0 ати, расход 55 , время охлаждения 120 с. Затем колесо подстуживают на воздухе в течение 35 мин для выравнивания температуры между элементами и подвергают отпуску Б течение 2,5 ч при 500°С.

Результаты исследований и испыта- .ний: по всему рабочему слою обода

колеса структура - высокодисперсный пластинчатый сорбит; градиент л б остаточных напряжений снижается с 30 до 15 кгс/мм, сопротивление поверхности выкрашиванию, определенное на образцах, повышается с 40,0 до 50,0 кгс/мм .

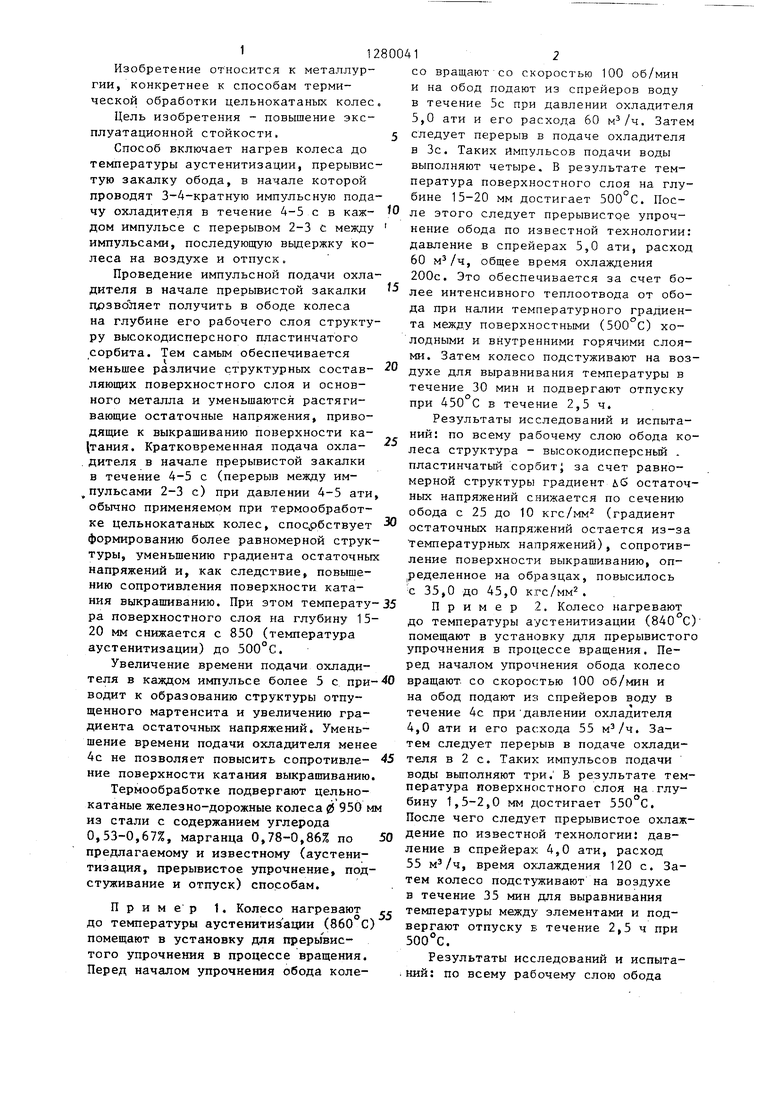

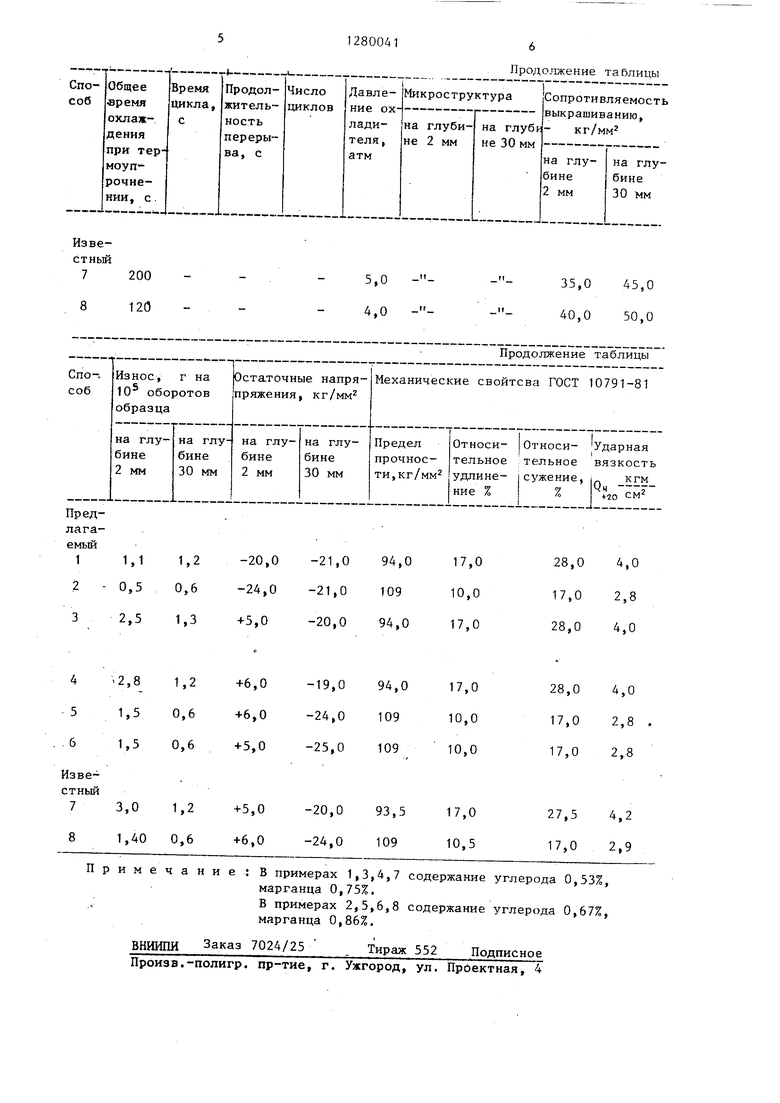

В таблице для сравнения приведены результаты исследований и испытаний колес, обработанных по предлагаемому (1-7) и известному (7,8) способам: в поверхностном слое на глубину 2,0 мм - структура отпущенного мартенсита, градиент остаточнБК напряжений

i 25-30 кгс/мм, сопротивление выкрашиванию поверхности катания 35,0-40,0 кгс/мм.

После обработки по режимам, выходящим за граничные условия (3-6) колеса имеют более низкую сопротивляемость выкрашиванию и износостойкость, чем по описываемым режимам.

Как следует из приведенных примеров, применение предлагаемого способа термической обработки цельнока- танных колес позволяет за счет обеспечения по всему рабочему -слою структуры высокодисперсного пластинчато

200

120 200

4 6

200 7 120 3 120 2

2

4

5 1 1

5

0

5

го сорбита уменьшить градиент остаточных напряжений по глубине обода, увеличить сопротивляемость поверхности катания выкрашиванию и тем самым повысить эксплуатационную стойкость колес.

Формула изобретения

1.Способ термической обработки цельнокатаных колес, включающий нагрев до температуры аустенитизации, прерывистую закалку обода путем подачи на него охладителя под давлением при вращении колеса, последующую выдержку колеса на воздухе и отпуск, отличающийся тем, что, с целью повышения эксплуатационной стойкости, в начале прерывистой закалки осуществляют 3-4-кратную импульсную подачу охладителя в течение 4-5 с в каждом импульсе с перерывом 2-3 с между импульсами.

4

2.Способ по п. 1,отличаю- щ и и с я тем, что давление охладителя при прерывистой закалке составляет 4-5 ати.

5,0 Пластин- Пластин- 45,0 чатый чатый сорбит сорбит

4,0 То же

4,0 4,0

То же

5,0 Отпуйген- ный мартенсит

5,0 То же

50,0 35,0

35,0 40,0 40,0

45,0

50,0 45,0

45,0 50,0 50,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки колес | 1990 |

|

SU1788046A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2140997C1 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2825657C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2010 |

|

RU2451093C2 |

| Способ термической обработки железнодорожных колес | 1988 |

|

SU1636461A1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2123405C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2017 |

|

RU2668872C1 |

| Способ термической обработки цельнокатаных колес | 1985 |

|

SU1339148A1 |

| Способ термического упрочнения железнодорожных колес | 1989 |

|

SU1713952A1 |

Изобретение относится к области металлургии, конкретнее к способам термической обработки цельнокатаных колес. Целью изобретения является повышение эксплуатационной стойкости колес. Способ включает аустенитиза- цию, прерывистую закалку обода, в начале которой проводят 3-4-кратную импульсную подачу охладителя в течение 4-5 с в каждом импульсе с перерывом 2-3 с между импульсами, выдержку колеса на воздухе и отпуск. Применение описываемого способа позволяет получить в рабочем слое структуру высокодисперсного пластинчатого сорбита, уменьшить градиент остаточных напряжений, увеличить .сопротивляемость поверхности катания выкрашиванию и тем самым повысить .эксплуатационную стойкость колес. 1 з.п. ф-лы, 1 табл. сл

| Авторское свидетельство СССР № 253849, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки железнодорожных колес | 1975 |

|

SU549485A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-30—Публикация

1985-03-19—Подача