Изобретение относится к составам защитных покрытий тугоплавких металлов и их сплавов, полученных методом порошковой металлургии, работающих в условиях одновременного воздействия термоудара и высокоскоростного трения при больших удельных нагрузках газового потока.

Известен сост ав защитного покрытия, содержащий кремний- и боросодержащие вещества, в том числе дисилицид молибдена (50-90 мас.%) и борид титана (10-50 мас.%).

Несмотря на то, что известный состав имеет достаточно высокие жаростойкие свойства, недостатком его является то, что сформированные из него покрытия склонны к эрозионному растрескиванию при термоударе.

Известен сплап для защитного покрытия системы (кремниевый угол), который имеет достаточно высокие жаростойкие и адгезионные свойства. Этот сплав наиболее близок к заявляемому и поэтому выбран за прототип.

Недостатком известного сплава является то, что покрытия, полученные из него, при

одновременном воздействии температуры и высокоскоростного трения газового потока, недостаточно стойкие к эрозии и термоудару из-за низкой адгезионной прочности сцепления покрытия с защищаемым материалом.

Целью изобретения является повышение стойкости покрытия к термоудару и эрозии в высокоэнтальпийном потоке.

Поставленная цель достигается тем, что известный сплав на основе кремния для жаростойкого покрытия, содержащий титан и молибден, в соответствии с изобретением, дополнительно содержит кальций и бор при следующем соотношении компонентов, мас.%:

Титан15-30 Молибден 5-25 Бор 1-3 Кальций 0,5-2 Кремний Остальное Сущность изобретения заключается в следующем.

В основу разрабо ки жаростойких композиций сплавов для покрытий были положены термомеханические характеристики

J 00 00

о

Os

ел

образования сложных тугоплавких сили- цидных фаз с высокой жаростойкостью. Достаточно высокая тёмпёратура плавления и высокая химическая стабильность силицидов титана и молибдена, образующихся в сплаве, повышает температурный предел эксплуатации покрытий. Поэтому в качестве основы сплава взят кремний, кроме того, учитывали его способность образовывать аморфные пленки легированного кремнезе- ма. Выбор титана, как основного легирующего элемента, обусловлен его жаростойкими свойствами, химической стабильностью его силицидов. Кроме того, об- разующийся в процессе окисления оксидный слой, состоящий из плотного аморфного кремнезема и кристаллов рутил- ла ТЮ2 в нем, способствует повышению защитных свойств сплава против эрозии при высоких температурах. Использование ти- тана при его содержании в сплаве менее 15 мас.% и более 30% приводит к снижению стойкости покрытия к термоудару.

Применение молибдена в сплаве для защитного покрытия объясняется повышением его жаропрочных свойств, стойкости к термоудару. Однако, содержание молибдена в сплаве до 5 мас.% не оказывает замет- но(сЬ ; в:лйяния на свойства сплава, а повышение содержания Мо свыше 25 мас.% окисляет, образуя МоОз со сравнительно невысокой температурой испарения, в результате чего окисел сублимирует, плотность покрытия ухудшается и снижаются его жаростойкие свойства. Присутствие бора стабилизирует аморфное состояние покрытия, т.е. препятствует его кристаллизации в процессе эксплуатации, а также увеличивает, по сравнению с прототипом, вязкость оксидного слоя, т.к. при содержании бора свыше 1 мас.% образуется боросиликатное стекло с меньшей температурой плавления, что приводит к релаксации возникающих в покрытии напряжений при термоударе и увеличивает самозалечиваю- щие свойства окалины. Вместе с тем, повышение содержания бора в сплаве более 3 мас.% приводит к понижению температуры плавления сплава и, соответственно снижает его стойкость к эрозии при высоких температурах, что существенно сказывается на возможностях его применения.

Заявляемый сплав содержит от 0,5 до 2 мас.% кальция, который обеспечивает образование на поверхности покрытия защитного окисного слоя, представляющего собой силикатное стекло, уже на начальной стадии его окисления более жаростойкого, чем у прототипа, причем без снижения температуры плавления покрытия. Кроме того

наличие кальция в сплаве повышает адгези- онную прочность сцепления покрытия и защищаемого тугоплавкого металла или его сплава. Наличие в сплаве кальция до

0,5 мас.% не влияет на его жаростойкие свойства, Увеличение содержания кальция более 2 мас.% приводит к понижению температуры плавления покрытия и, следовательно, к ухудшению стойкости сплава к

0 эрозии.

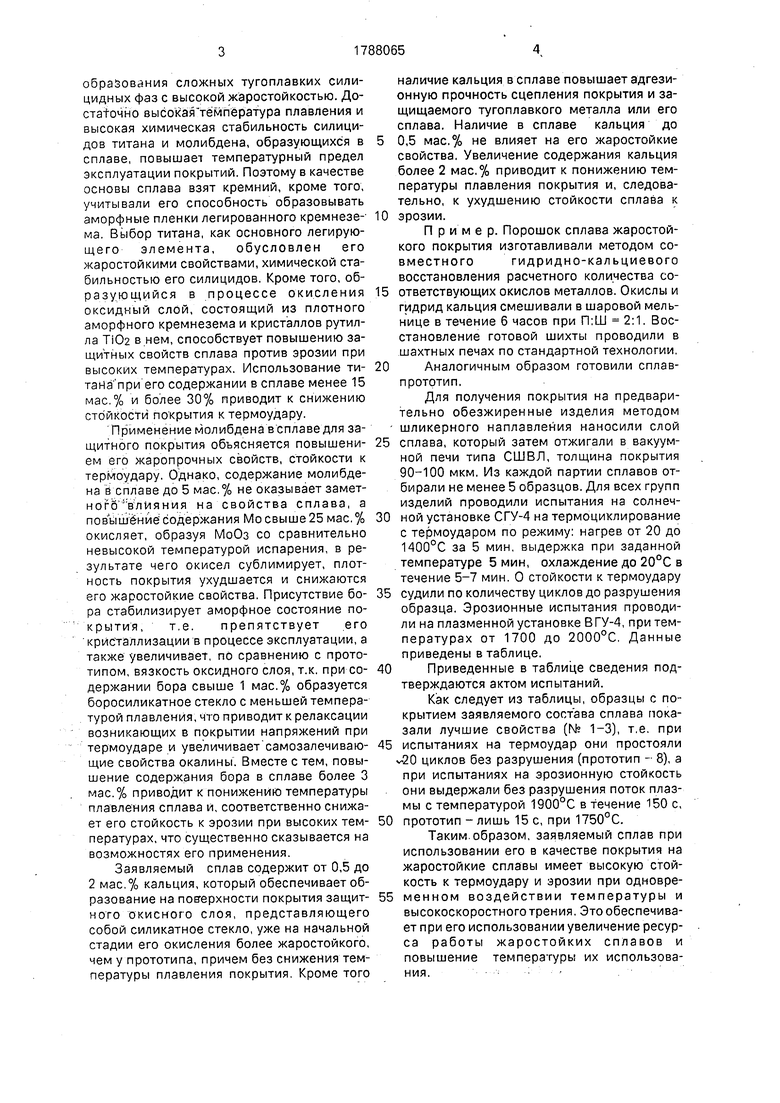

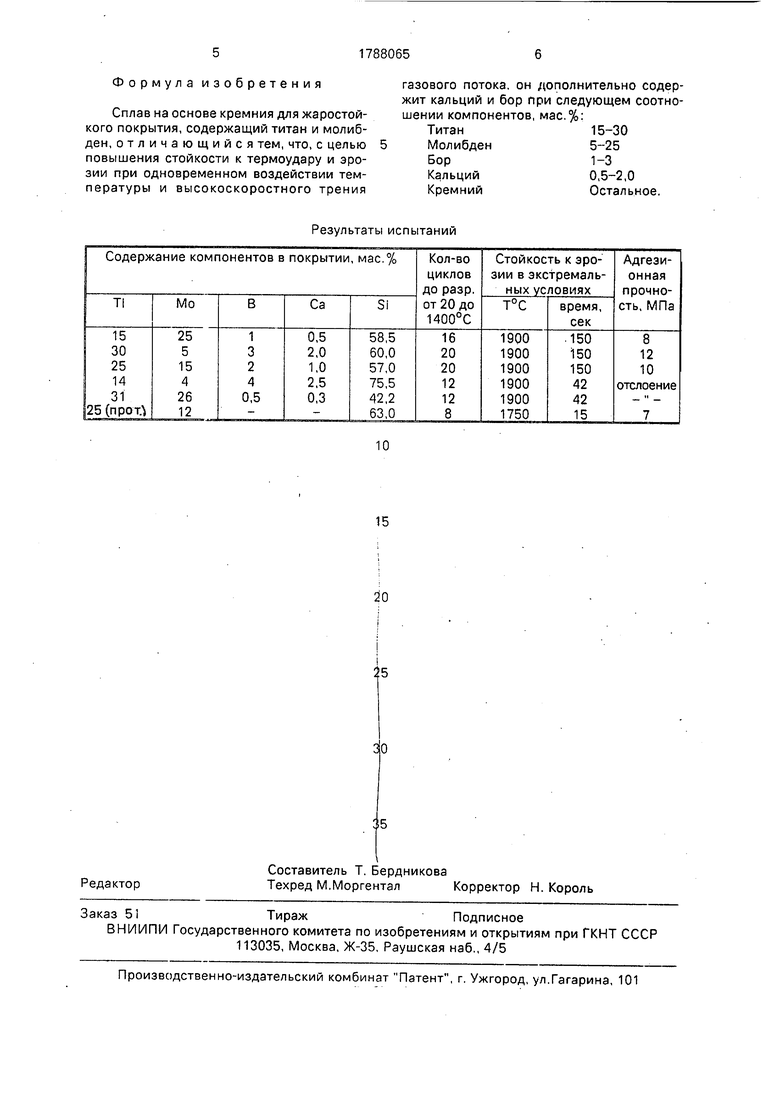

Пример. Порошок сплава жаростойкого покрытия изготавливали методом совместногогидридно-кальциевоговосстановления расчетного количества со5 ответствующих окислов металлов. Окислы и гидрид кальция смешивали в шаровой мельнице в течение 6 часов при П:Ш 2:1. Восстановление готовой шихты проводили в шахтных печах по стандартной технологии.

0 Аналогичным образом готовили сплав- прототип.

Для получения покрытия на предварительно обезжиренные изделия методом шликерного наплавления наносили слой

5 сплава, который затем отжигали в вакуумной печи типа СШВЛ, толщина покрытия 90-100 мкм. Из каждой партии сплавов отбирали не менее 5 образцов. Для всех групп изделий проводили испытания на солнеч0 ной установке СГУ-4 на термоциклирование с термоударом по режиму: нагрев от 20 до 1400°С за 5 мин, выдержка при заданной температуре 5 мин, охлаждение до 20°С в течение 5-7 мин. О стойкости к термоудару

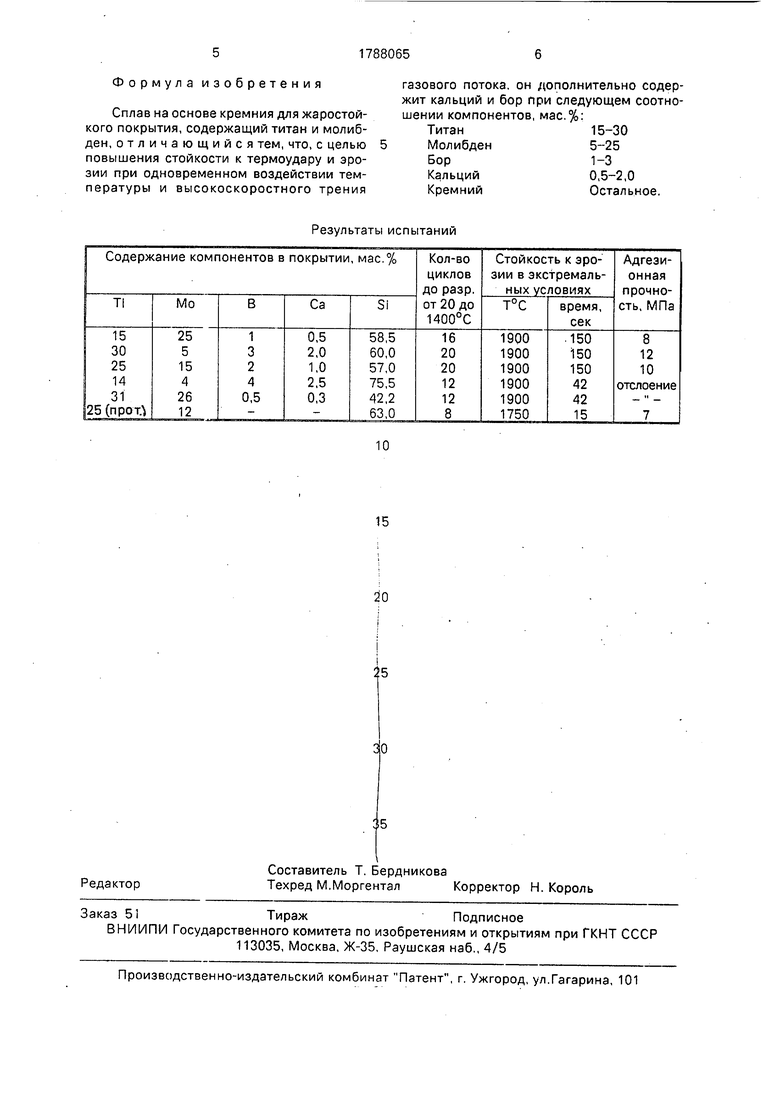

5 судили по количеству циклов до разрушения образца. Эрозионные испытания проводили на плазменной установке ВГУ-4, при температурах от 1700 до 2000°С. Данные приведены в таблице.

0 Приведенные в таблице сведения подтверждаются актом испытаний.

Как следует из таблицы, образцы с покрытием заявляемого состава сплава показали лучшие свойства (№ 1-3), т.е. при

5 испытаниях на термоудар они простояли v-20 циклов без разрушения (прототип - 8), а при испытаниях на эрозионную стойкость они выдержали без разрушения поток плазмы с температурой 1900°С в течение 150 с,

0 прототип - лишь 15 с, при 1750°С.

Таким, образом, заявляемый сплав при использовании его в качестве покрытия на жаростойкие сплавы имеет высокую стойкость к термоудару и эрозии при одновре5 менном воздействии температуры и высокоскоростного трения. Это обеспечивает при его использовании увеличение ресурса работы жаростойких сплавов и повышение температуры их использования....: .: . ,

Формула изобретения

Сплав на основе кремния для жаростойкого покрытия, содержащий титан и молибден, отличающийся тем, что, с целью повышения стойкости к термоудару и эрозии при одновременном воздействии температуры и высокоскоростного трения

газового потока, он дополнительно содержит кальций и бор при следующем соотношении компонентов, мас.%:

Титан15-30 Молибден 5-25 Бор 1-3 Кальций 0,5-2,0 Кремний Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| СПОСОБ ЗАЩИТЫ ЖАРОПРОЧНЫХ МАТЕРИАЛОВ ОТ ВОЗДЕЙСТВИЯ АГРЕССИВНЫХ СРЕД ВЫСОКОСКОРОСТНЫХ ГАЗОВЫХ ПОТОКОВ (ВАРИАНТЫ) | 1994 |

|

RU2082824C1 |

| ПРИПОЙ НА НИКЕЛЕВОЙ ОСНОВЕ | 1996 |

|

RU2115528C1 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| НАНОСТРУКТУРНЫЕ СИСТЕМЫ ПОКРЫТИЙ, КОМПОНЕНТЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2352686C2 |

| Припой для пайки никелевых сплавов | 1991 |

|

SU1780966A1 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

| Способ получения жаростойкого стеклокерамического покрытия | 2018 |

|

RU2679774C1 |

Изобретение относится к сплавам на основе кремния, предназначенным для защитных покрытий тугоплавких металлов и их сплавов. Сплав содержит, мас.%: титан 15,0-30,0; молибден 5,0-25,0; бор 1,0-3,0; кальций 0,5-2,0; кремний остальное. Свойства сплава следующие: количество циклов до разрушения от 20 до 1400°С 16-20. Стойкость к эрозии в экстремальных условиях при 1900°С 150 с. Адгезионная прочность 8-12 МПа. 1 табл.

Результаты испытаний

| Авторское свидетельство СССР № 569213, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Жаропрочность и жаростойкость металлических материалов | |||

| М.: Наука, 1976, с.204. | |||

Авторы

Даты

1993-01-15—Публикация

1991-03-18—Подача