г

ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки наружных биконических поверхностей | 1987 |

|

SU1734956A1 |

| КОЛЬЦЕВАЯ ПРУЖИНА И СПОСОБ СОЗДАНИЯ РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА НА РАБОЧИХ ПОВЕРХНОСТЯХ КОЛЕЦ ПРУЖИНЫ | 1997 |

|

RU2125671C1 |

| СПОСОБ КОНТРОЛЯ БИКОНИЧЕСКИХ ПОВЕРХНОСТЕЙ НА ДЕТАЛИ | 1994 |

|

RU2086910C1 |

| ОБРАБАТЫВАЮЩЕЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИФИЦИРУЮЩЕГО ЦИЛИНДРА | 2005 |

|

RU2338629C1 |

| Держатель инструмента | 1990 |

|

SU1710205A2 |

| Способ обработки деталей инструментом на станках токарного типа | 1986 |

|

SU1366297A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2083332C1 |

| СПОСОБ РАСТАЧИВАНИЯ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2481923C2 |

| СПОСОБ РАСТАЧИВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 1994 |

|

RU2133656C1 |

| Способ изготовления пластинчатого изделия с рифленой поверхностью | 1989 |

|

SU1722696A1 |

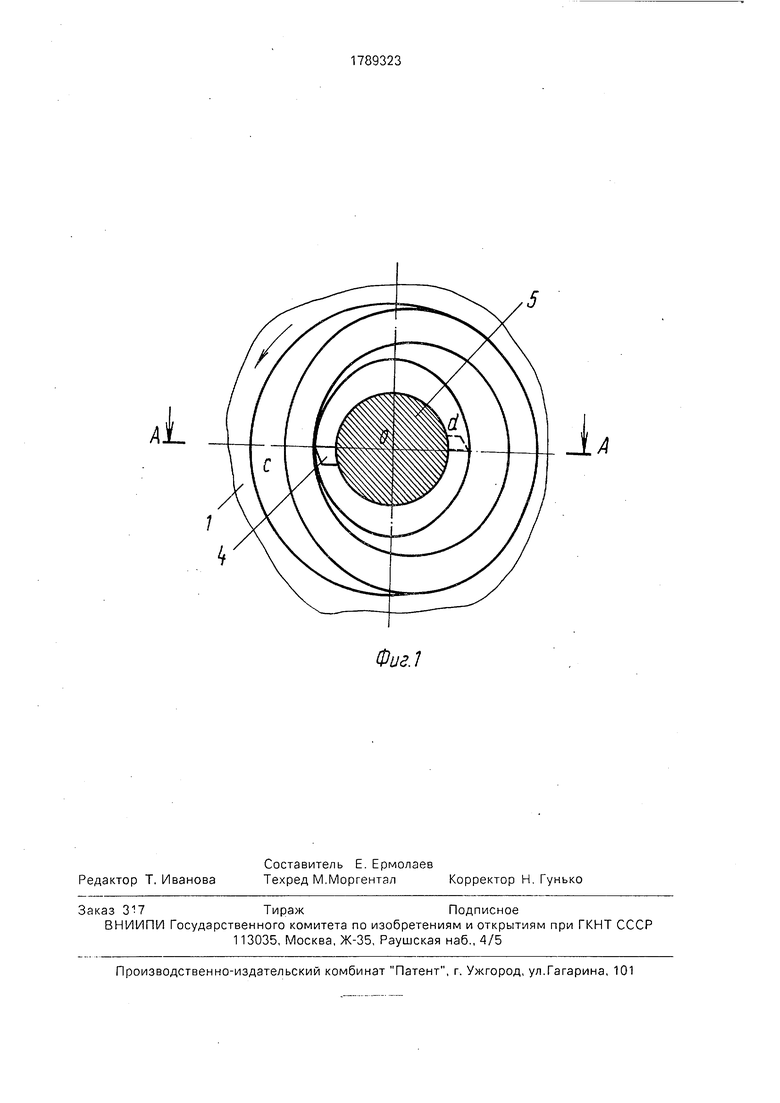

Изобретение относится к технологии машиностроения, а именно к токарной обработке поверхностей биконического отверстия, имеющих одинаковую конусность и общее основание. Целью изобретения является повышение точности обработки. Это достигается тем, что обработку поверхностей биконического отверстия производят одним резцом 4, перемещая его вдоль параллельных образующих коничес-ких повер- хностей 2 и 3. При этом сначала обрабатывают одну коническую поверхность 2, а затем, поворачивая резец 4 на 180° вокруг оси, проходящей через центр окружности пересечения поверхностей 2 и 3, обрабатывают другую коническую поверхность 3. 2 ил.

I/

Г

|

00 Ю СО

ю со

Фиг.1

Изобретение относится к технологии машиностроения, а именно к токарной обработке поверхностей биконического отверстия, имеющих одинаковую конусность и общее основание, например к обработке отверстий в наружных кольцах радиально- упорных конических двухрядных подшипников.

Известен способ обработки поверхностей биконического отверстия, при котором перемещение инструмента осуществляется вдоль параллельных образующих конических поверхностей.

Недостатком известного способа является низкая точность обработки, связанная с тем, что в процессе обработки резцы оказывают взаимное влияние друг на друга и при наличии разной величины припуска на конических поверхностях, а также различной степени затупления резцов их настройка может изменяться, что оказывается на геометрии и координатном расположении поверхностей.

Целью изобретения является повышение точности обработки биконических поверхностей.

Цель достигается тем, что в способе токарной обработки поверхностей биконического отверстия, при котором перемещение инструмента осуществляют вдоль параллельных образующих биконических поверхностей, обработку производят последовательно одной, а затем другой конической поверхности одним резцом, поворачивая его на 180° после обработки одной

Формула изобретения Способ токарной обработки поверхностей биконического отверстия, при котором перемещение инструмента осуществляют вдоль параллельных образующих конических поверхностей, отличающийся тем, что. с целью повышения точности, обработконической поверхности перед обработкой другой вокруг оси, проходящей через центр окружности пересечения конических поверхностей,

На фиг. 1 приведена схема обработки поверхностей биконического отверстия; на фиг. 2 - разрез А-А на фиг. 1.

Способ механической обработки заключается в следующем.

Деталь закрепляют в зажимном устройстве 1. Конические поверхности 2 и 3 обрабатывают резцом 4, выставленным в положение с в осевой плоскости на настроечный размер RH RO COS а, где R0- радиус

окружности пересечения конических поверхностей 2 и 3; а- угол наклона образующей конической поверхности к оси отверстия.

Резец 4 закрепляют на оправке 5, установленной с возможностью поворота вокруг

оси 0-0 в направляющих держателя 6. Ось 0-0 оправки 5 совмещают при настройке с центром окружности пересечения конических поверхностей.

Зажимному устройству 1 с деталью сообщают вращение, а держателю б с оправкой 5 и резцом 4 - поступательное движение, параллельное образующим конических поверхностей.

После обработки конической поверхности 2, не останавливая поступательного движения держателя 6 с оправкой 5 и резцом 4, оправку 5 разворачивают на 180°. При этом резец 4 занимает положение d и проводится обработка конической поверхности 3.

ку производят последовательно одной, а затем другой конических поверхностей одним резцом, поворачивая его на 180° после обработки одной конической поверхности перед обработкой другой вокруг оси, проходящей через центр окружности пересечения конических поверхностей.

Фиг.1

| Устройство для расточки | 1978 |

|

SU722691A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-23—Публикация

1987-11-23—Подача