Изобретение относится к машиностроению, преимущественно к станкостроению, и может быть использовано в производстве высокоскоростных шпинделей, станках для обработки поверхностей, например, колец подшипников.

Известен электрошпиндель для шлифования, включающий корпус, ротор со шлифовальной оправкой и шкивом, подшипники с распорными втулками, устройство предварительного натяга, который принимаем за прототип.

Недостатком такого выполнения подшипникового узла является то, что в случае чрезмерного нагревания передних подшипников наружные и внутренние кольца стремятся к линейному расширению, а так как в осевом направлении они зафиксированы жестко, то происходит расширение радиальное. В результате этого уменьшается допустимая величина радиального зазора, что

ведет к заклиниванию подшипников и преждевременному выходу их из строя.

Целью изобретения является повышение работоспособности подшипникового узла и обеспечение повышенной надежности устройства.

Указанная цель достигается тем, что подшипниковый узел передней опоры, состоящий, например, из дуплексированных подшипников, снабжен установленными между наружными и внутренними подшипниками кольцами прокладными втулками, выполненными в осевом направлении с гофрами (волнообразными складками), имеющими между посадочными поверхностями корпуса и вала зазор, превышающий величину температурно-линейного перемещения не более чем в два раза, а жесткость этих прокладных втулок f находится с жесткостью fi подшипникового узла от усилия предварительного натяга в соотношении f 10fi. Наличие указанного зазора необхо(Л

G

VI 00

чэ

XI

Ю 00

димо для того, чтобы не происходило заклинивание складок при нагревании или охлаждении после окончания вращения вала.

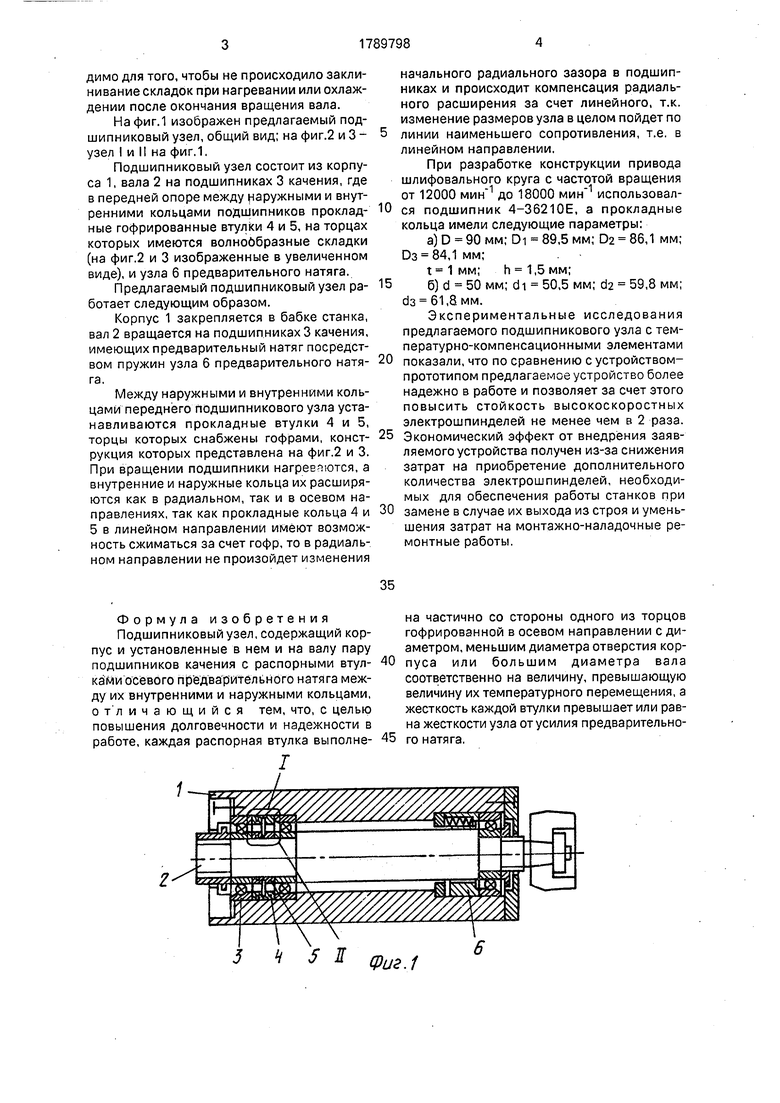

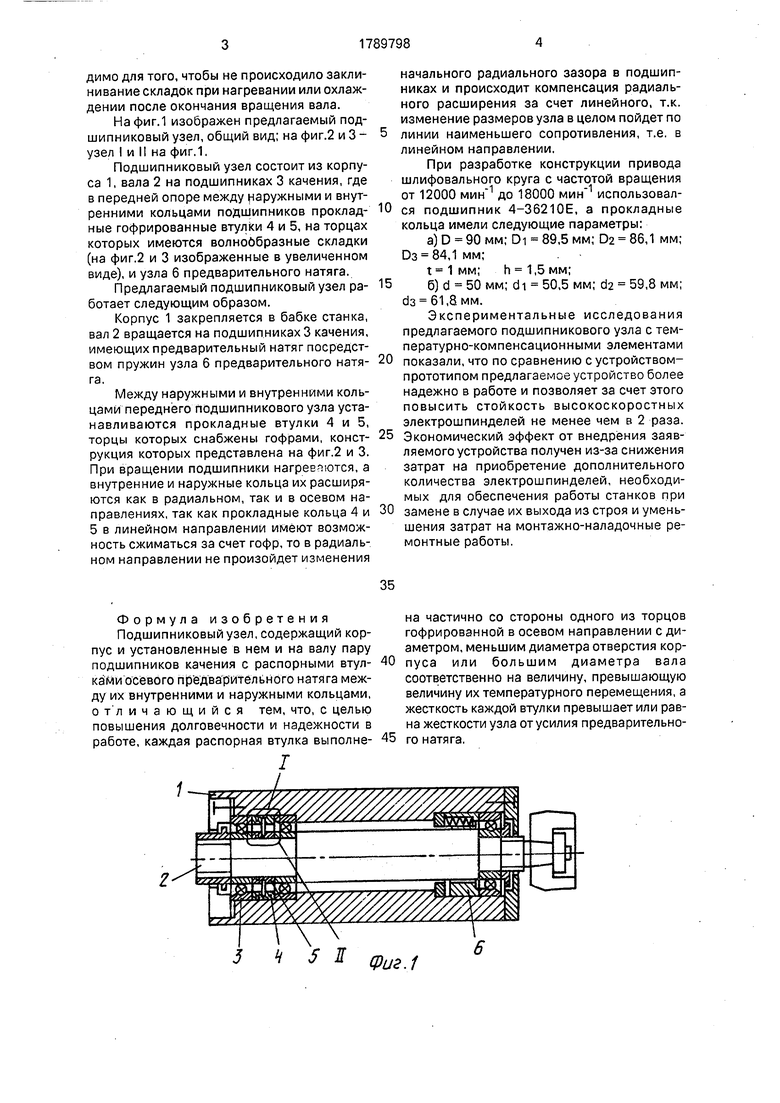

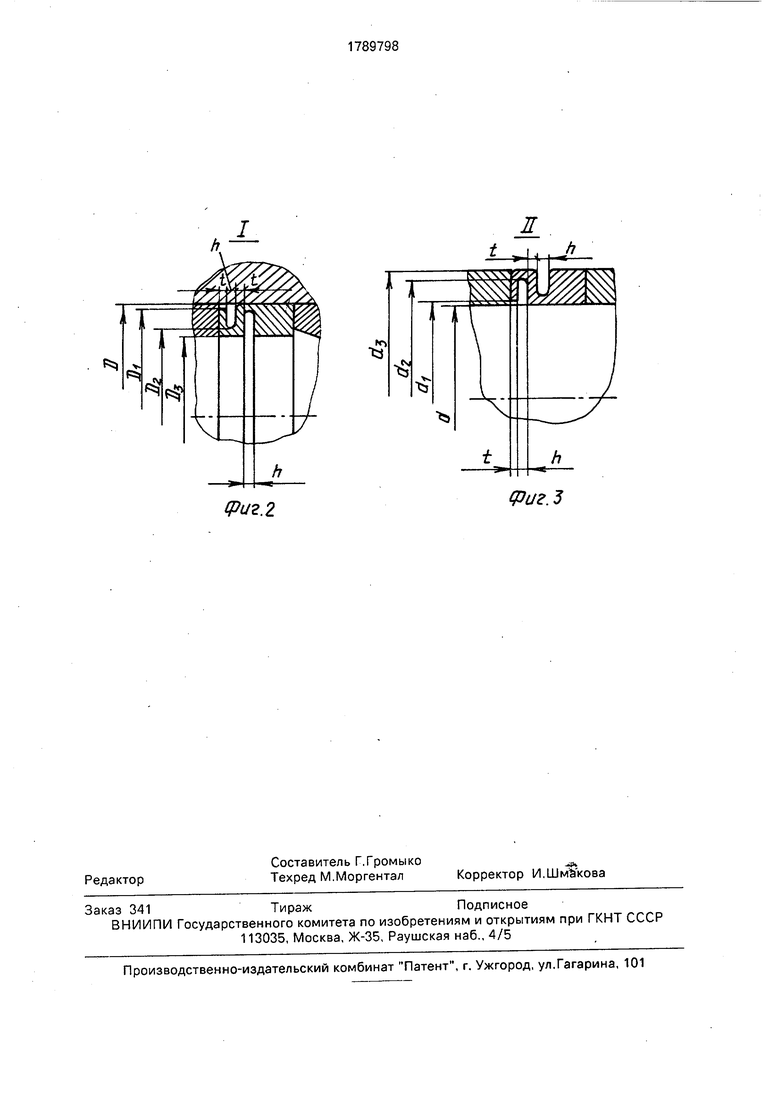

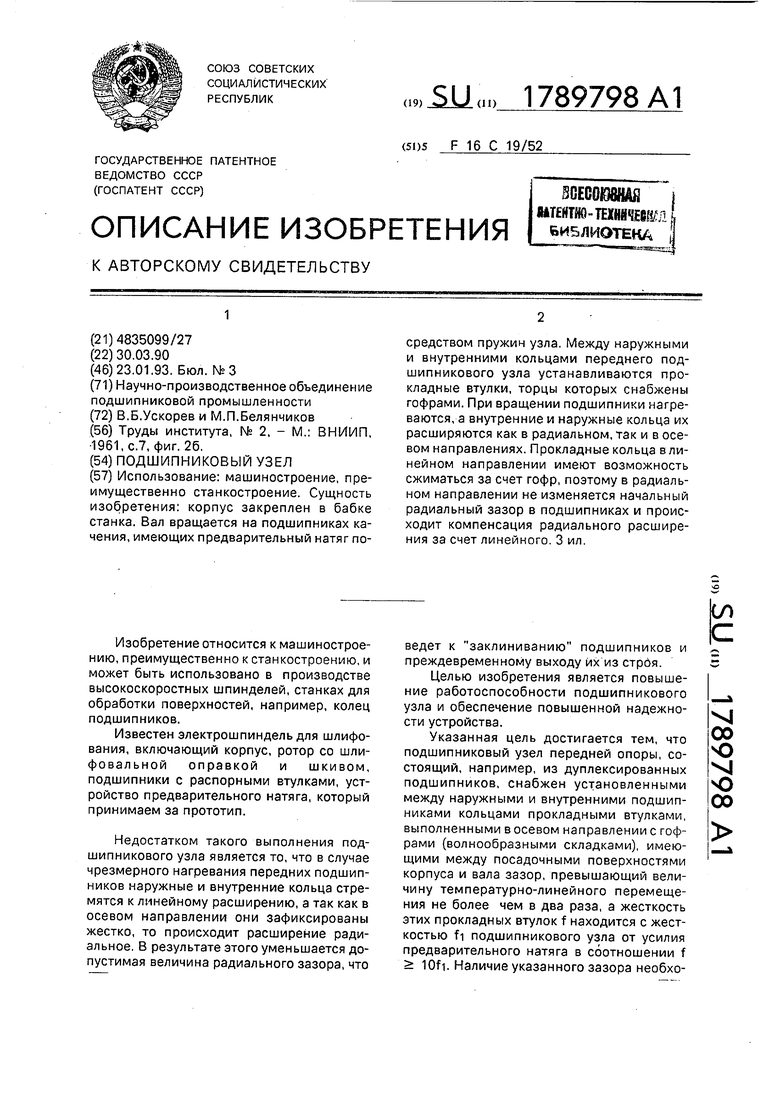

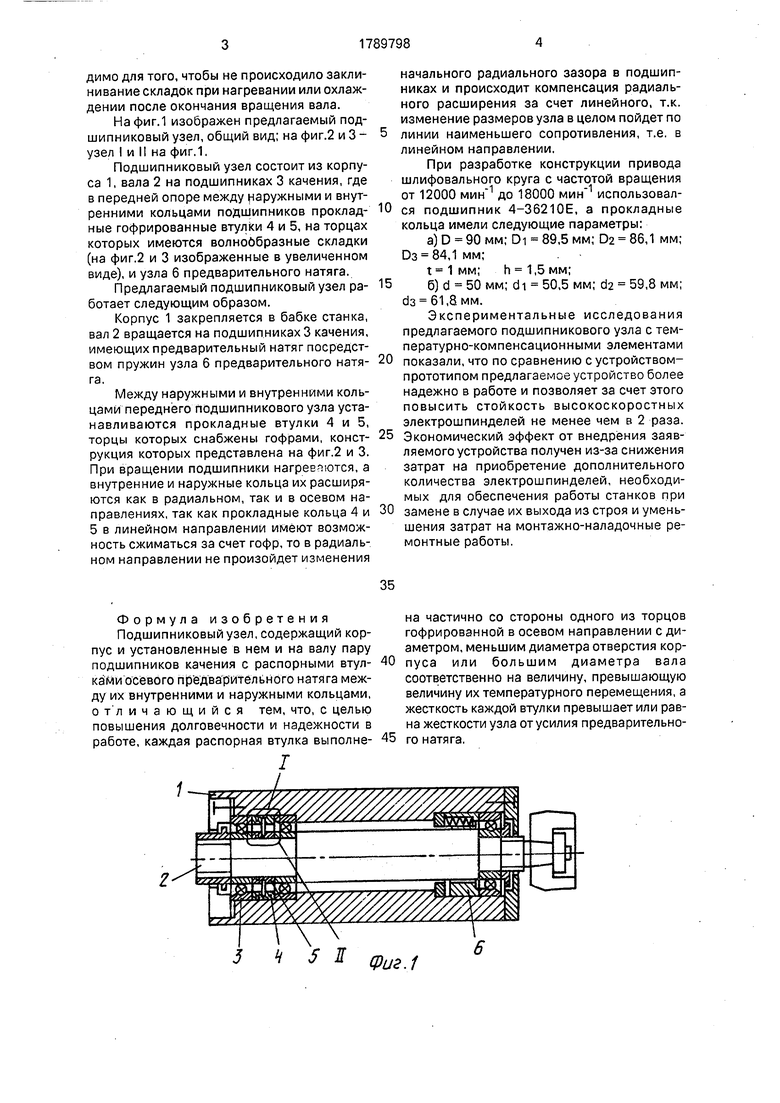

Нафиг.1 изображен предлагаемый подшипниковый узел, общий вид; на фиг.2 и 3 - узел I и II на фиг.1.

Подшипниковый узел состоит из корпуса 1, вала 2 на подшипниках 3 качения, где в передней опоре между наружными и внутренними кольцами подшипников прокладные гофрированные втулки 4 и 5, на торцах которых имеются волнообразные складки (на фиг.2 и 3 изображенные в увеличенном виде), и узла 6 предварительного натяга.

Предлагаемый подшипниковый узел работает следующим образом.

Корпус 1 закрепляется в бабке станка, вал 2 вращается на подшипниках 3 качения, имеющих предварительный натяг посредством пружин узла 6 предварительного натяга.

Между наружными и внутренними кольцами переднего подшипникового узла устанавливаются прокладные втулки 4 и 5, торцы которых снабжены гофрами, конструкция которых представлена на фиг.2 и 3. При вращении подшипники нагреваются, а внутренние и наружные кольца их расширяются как в радиальном, так и в осевом направлениях, так как прокладные кольца 4 и 5 в линейном направлении имеют возможность сжиматься за счет гофр, то в радиальном направлении не произойдет изменения

0

5

0

5

0

начального радиального зазора в подшипниках и происходит компенсация радиального расширения за счет линейного, т.к. изменение размеров узла в целом пойдет по линии наименьшего сопротивления, т.е. в линейном направлении.

При разработке конструкции привода шлифовального круга с частотой вращения от 12000 до 18000 использовался подшипник 4-36210Е, а прокладные кольца имели следующие параметры:

а) 0 90 мм; 01 89,5мм; 02 86,1 мм; Оз 84,1 мм;

t 1 мм; h 1,5 мм;

б) d 50 мм; eh 50,5 мм; da 59,8 мм; d3 61,8.MM.

Экспериментальные исследования предлагаемого подшипникового узла с тем- пературно-компенсационными элементами показали, что по сравнению с устройством- прототипом предлагаемое устройство более надежно в работе и позволяет за счет этого повысить стойкость высокоскоростных электрошпинделей не менее чем в 2 раза. Экономический эффект от внедрения заявляемого устройства получен из-за снижения затрат на приобретение дополнительного количества электрошпинделей, необходимых для обеспечения работы станков при замене в случае их выхода из строя и уменьшения затрат на монтажно-наладочные ремонтные работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлифовальный шпиндель | 1981 |

|

SU1007945A1 |

| Электрошпиндель | 1991 |

|

SU1784407A1 |

| Шпиндель станка | 1979 |

|

SU850364A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2011 |

|

RU2465986C1 |

| Подшипниковый узел со смазкой масляным туманом | 1986 |

|

SU1455078A1 |

| МНОГОСТУПЕНЧАТАЯ ОПОРА КАЧЕНИЯ | 2007 |

|

RU2360156C2 |

| УЗЕЛ РАДИАЛЬНОГО РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 1991 |

|

RU2011901C1 |

| Шпиндель металлорежущего станка | 1974 |

|

SU1386416A1 |

| ГАЗОВАЯ ОПОРА | 2007 |

|

RU2408802C2 |

| Подшипниковый узел | 2016 |

|

RU2638881C1 |

Использование: машиностроение, преимущественно станкостроение. Сущность изобретения: корпус закреплен в бабке станка. Вал вращается на подшипниках качения, имеющих предварительный натяг посредством пружин узла. Между наружными и внутренними кольцами переднего подшипникового узла устанавливаются прокладные втулки, торцы которых снабжены гофрами. При вращении подшипники нагреваются, а внутренние и наружные кольца их расширяются как в радиальном, так и в осевом направлениях. Прокладные кольца в линейном направлении имеют возможность сжиматься за счет гофр, поэтому в радиальном направлении не изменяется начальный радиальный зазор в подшипниках и происходит компенсация радиального расширения за счет линейного. 3 ил.

Формула изобретения Подшипниковый узел, содержащий корпус и установленные в нем и на валу пару подшипников качения с распорными втул- ками осевого предварительного натяга между их внутренними и наружными кольцами, обличающийся тем, что, с целью повышения долговечности и надежности в работе, каждая распорная втулка выполне-

на частично со стороны одного из торцов гофрированной в осевом направлении с диаметром, меньшим диаметра отверстия корпуса или большим диаметра вала соответственно на величину, превышающую величину их температурного перемещения, а жесткость каждой втулки превышает или равна жесткости узла от усилия предварительного натяга.

Фиг.2

Фиг.З

| Труды института, № 2, - М.: ВНИИП, 1961, с.7, фиг | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1993-01-23—Публикация

1990-03-30—Подача