Изобретение относится к металлургии, в частности к способам контроля процессов непрерывного литья металлов.

Цель предлагаемого способа - повышение качества слитков и увеличение выхода годного за счет уменьшения загрязненности слитка неметаллическими включениями. Поставленная цель достигается тем, что в известном способе контроля работы металлоприемника, включающем сравнение времени пребывания металла в металлоприемнике с минимально допустимым временем пребывания, измеряют температуру металла в ковше Т, температуру металла в металлоприемнике, температуру футеровки на двух расстояниях от ее рабочей поверхности и рассчитывают плотность теплового потока через футеровку по зависимости:

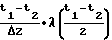

q =  , Вт/м2, где t1 и t2 - температура футеровки на меньшей и большей глубине от ее рабочей поверхности, оС;

, Вт/м2, где t1 и t2 - температура футеровки на меньшей и большей глубине от ее рабочей поверхности, оС;

Δz - разность глубин измерения температур t1 и t2, м; - коэффициент теплопроводности футеровки при средней температуре ее слоя, Вт/моС.

- коэффициент теплопроводности футеровки при средней температуре ее слоя, Вт/моС.

После чего определяют время пребывания по зависимости:

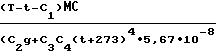

τ =  , где С1 - величина охлаждения металла в струе при приливе из ковша, равная 2-20оС;

, где С1 - величина охлаждения металла в струе при приливе из ковша, равная 2-20оС;

М - масса металла в металлоприемнике, кг, определяемая по уровню металла;

С - теплоемкость расплава металла, Дж/кг оС;

С2 - площадь контакта металла с футеровкой, м2, определяемая по уровню металла в металлоприемнике;

С3 - степень черноты расплава;

С4 - площадь поверхности расплава металла, м2.

Предлагаемый способ основан на использовании аналогий в процессе переноса тепла и включений в металлоприемнике. Чем больше время пребывания данной порции расплава, тем больше будет ее рафинирование от включений и тем в большей степени она остынет в металлоприемнике за счет теплоотдачи в футеровку и излучением с поверхности расплава. При сильном развитии застойных зон уменьшается рафинирование и падает теплоотдача в футеровку. При турболизации растет вынос включений на поверхность и увеличиваются потери тепла в металлоприемнике.

Известно уравнение для определения температуры на выходе из металлоприемника t через время пребывания τ :

t = T = C1 - τ [C2q + C4qизл]MC, (2) где qизл - плотность потока излучения с поверхности расплава, откуда следует справедливость выражения (1).

Константа С1, входящая в зависимости (1) и (2), зависит от способа перелива металла из ковша в металлоприемник, в случае подвода металла через погружной стакан охлаждение составляет 2оС, в случае перелива металла открытой струей охлаждение излучением может быть вычислено по известной методике, которая дает значение С1 до 20оС. Наиболее точно время пребывания может быть вычислено при подводе через погружной стакан, а именно этот вариант является оптимальным с технической точки зрения.

Предлагаемый способ контроля работы металлоприемника реализован следующим образом.

Непрерывное литье стали осуществляли на МНЛЗ горизонтального типа с двусторонним вытягиванием слитка. Конструктивной особенностью этих МНЛЗ является жесткая установка металлоприемника на качающемся кристаллизаторе, что не позволяет использовать металлоприемники большой емкости. Разливка ведется в слябы сечением 50 x 500 мм при температуре в ковше Т=1582, в металлоприемнике t = 1520oC, с подачей металла в металлоприемник через погружной стакан. Скорость вытягивания v 2 м/мин.

Контроль температуры в ковше и металлоприемнике осуществляют термопарами ВР 5/20 постоянного погружения в кварцевых защитных колпачках.

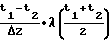

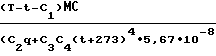

Плотность теплового потока через футеровку измеряли по сигналам t1и t2 двух термопар ВР 5/20, расположенных на глубинах 5 и 15 мм от рабочей поверхности футеровки пересчетом по зависимости:

q =  ×

×  0,69+0,00075

0,69+0,00075 ; в процессе литья t1 = 1434, t2 = 1262.

; в процессе литья t1 = 1434, t2 = 1262.

q =  0,69+0,00075

0,69+0,00075 = 2920 Вт/м2.

= 2920 Вт/м2.

Глубины установки термопар в футеровку 5 и 15 мм от рабочей поверхности обусловлены следующим.

Меньшая глубина - 5 мм - выбрана с учетом факта эрозии футеровки металлоприемника в процессе разливки на величину 1-4 мм и требования отсутствия контакта жидкого металла с термопарами футеровки во избежание их разрушения при одновременном стремлении разместить эту термопару на минимальной глубине для большей точности измерения нестационарных температур футеровки.

Большая глубина - 15 мм - выбрана с учетом достаточно большой разности температур t1 и t2 для снижения погрешности расчета t1 = t2 при ограничении на тепловую инерционность слоя футеровки между двумя глубинами (установки термопар) в нестационарных тепловых режимах.

Теплоемкость расплава С = 720 Дж/кгоС, степень черноты расплава С3= 0,96. У металлоприемника при литье С2 = 5 м2 С4= 2м2.

Сигналы T, t, t1, t2, v поступают в ЭВМ КТС ЛИУС-2 с периодичностью опроса 3 с.

ЭВМ вычисляет текущее значение С2 по зависимости:

C2 = 2 +  м2, где 2 - площадь днища футеровки, м2;

м2, где 2 - площадь днища футеровки, м2;

3 - площадь боковой футеровки, м2, при уровне металла в металлоприемнике 0,5 м;

Н - текущий уровень металла в металлоприемнике, м; Н = 0,5. ЭВМ вычисляет текущее значение М по зависимости

М = 700  кг = 700 ×

кг = 700 ×  = 700 кг. где 700 - масса металла, при уровне 0,5 м.

= 700 кг. где 700 - масса металла, при уровне 0,5 м.

Информация о величине τ выдается на дисплей на пульте управления. Время пребывания составило 4 мин при минимально допустимой величине 5 мин, поэтому было принято решение о снижении скорости вытягивания до 1,5 м/мин. При скорости 2 м/мин массовая скорость литья составляла 780 кг/мин, так что оценка времени пребывания определяется известным способом и составляет 700 кг/780 кг/мин = 9 мин, так что реальное время, определяемое по предлагаемому способу, в 2 раза ниже оценочного значения. Использование только оценочного значения для контроля приводит к загрязнению металла включениями.

Слиток, отлитый при скорости 2 м/мин, недопустимо загрязнен, а при 1,5 мин/мин достаточно чист по включениям.

Использование предлагаемого способа позволяет по ходу литья определить реальное значение времени пребывания металла в металлоприемнике, исключать загрязненность слитка неметаллическими включениями, за счет уменьшения отбраковки увеличить выход годного на 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1990 |

|

SU1790091A1 |

| Способ предотвращения повреждения кристаллизатора | 1988 |

|

SU1611564A1 |

| Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием | 1987 |

|

SU1496916A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА | 1988 |

|

RU1681534C |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2368456C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2004 |

|

RU2245754C1 |

| СПОСОБ ПЕРЕПЛАВА АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2048551C1 |

| Установка для горизонтального непрерывного литья чугуна | 1983 |

|

SU1109247A1 |

| СОВМЕЩЕННЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2353465C2 |

| СПОСОБ ПЛАВКИ СТАЛИ ИЗ ЖЕЛЕЗОРУДНЫХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2567424C1 |

Изобретение относится к металлургии, в частности к непрерывному литью. Цель - повышение качества и увеличение выхода годного. Способ состоит в определении времени пребывания металла в металлоприемнике в зависимости от температуры металла в ковше и плотности теплового потока через футеровку металлоприемника.

СПОСОБ КОНТРОЛЯ РАБОТЫ МЕТАЛЛОПРИЕМНИКА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ, включающий сравнение времени пребывания металла в металлоприемнике с минимально допустимым временем пребывания, отличающийся тем, что, с целью повышения качества слитков и увеличения выхода годного за счет уменьшения загрязненности слитка неметаллическими включениями, измеряют температуру металла в ковше T, температуру металла в металлоприемнике t, температуру футеровки и на двух расстояниях от ее рабочей поверхности t1 и t2 рассчитывают плотность теплового потока через футеровку по математической зависимости

q =  , Вт/м2,

, Вт/м2,

где t1 - t2 - температуры футеровки на меньшей и большей глубине от ее рабочей поверхности, oС;

Δz - разность глубин измерения температур t1 и t2, мм; - коэффициент теплопроводности футеровки при средней температуре ее слоя, Вт/мoС,

- коэффициент теплопроводности футеровки при средней температуре ее слоя, Вт/мoС,

и определяют время пребывания по математической зависимости

τ =  , C,

, C,

где C1 - величина охлаждения металла в струе при переливе из ковша, равная 2 - 20oС;

M - масса металла в металлоприемнике, кг, определяемая по уровню металла;

C - теплоемкость расплава металла, Дж/кгoС;

C2 - площадь контакта металла с футеровкой металлоприемника, определяемая по уровню металла в металлоприемнике, м2;

C3 - степень черноты расплава;

C4 - площадь свободной поверхности расплава металла, м2.

Авторы

Даты

1994-10-15—Публикация

1990-04-12—Подача