сти к искажению привеса золота, поэтому необходимо перед определением привеса изделия раскладывают в счетную тару.

Применение вредных материалов ацетона или изопропиловогр спирта для обез- врж ивании ухудшает условия труда, Обработка изделий насыпью после золочения не дает правильно определять причины появления тех или других дефектов и оперативно влиять на процесс золочения. Извест- ная линия, выбранная в качестве прототипа, содержит ряд ванн, расположенных по ходу технологического процесса, подвесок, сушильного устройства и устройства для контроля качества.

Недостатки известной линии золочения те же, что и у способа-прототипа. Кроме того, подвески в прототипе, не позволяют обрабатывать изделия в кассетах и смонтированном для золочения положении, поэта- му приходится :.их демонтировать после золочения и последующую обработку вести насыпью. Также отсутствует устройство для определения качества изделий в смонтированном в кассетах положениях.

Целылзобретения -улучшение качества покрытия и обработки покрытия, улучшение учета, золота и повышение производительности труда --

Поставленная цель достигается тем, что все операции после улавливания электршш- та проводят в контейнере на кассетах, причем, после улавливания электролита проводят обработку в щавелевой кислоте, а демонтаж проводят после контроля качест- ва,-. - :-..

Поставленная цель- достигается также тем, что в линии для золочения преимущественно оснований микросхем, сушильное устройство выполнено в виде вала со шты- рями и крышки с отверстиями в централь- ной ее части и нагревателем, подвеска выполнена в виде контейнера для кассет с изделиями с круглой пластиной, вертикальными стойками и фиксаторами, причем вер- тикальные стойки расположены по периметру пластины, а фиксаторы установлены на стойках, при этом подвеска установлена с возможностью посадки и съема на штыри вала, а устройство для контроля качества размещено за сушильным устройством.

Пример осуществления способа.

Партия изделий в количестве 1680 шт. после взвешивания монтируется на кас- сеты в количестве 7 шт., далее кассеты устанавливаются на подвесках с электропроводящим устройством линии золочения, где проходят обработку в ваннах декапиро- вания, гальванического покрытия золота и

улавливания электролита в соответствии установленными технологическими режимами (время, температура, плотность тока и др.). После улавливания электролита кассеты с изделиями демонтируются с подвесок золочения и устанавливаются на специальные контейнера-подвески для. обработки в ваннах с щавелевой кислотой и обессоленной водой, обезвоживаются и сушатся в центрифуге горячим воздухом, после чего кассеты с деталями снимаются с контейнера - подвески и переносятся на устройство контроля качества покрытия, промывки и сушки. При обнаружении дефектов выясняются причины их появления и корректировка режимов покрытия золота и обработки покрытия, далее изделия демонтируются с кассет м передаются на взвешивание для определения привеса золота и разбраковки на брак и годные, кассеты возвращаются на первоначальную операцию для монтажа новой партии. :

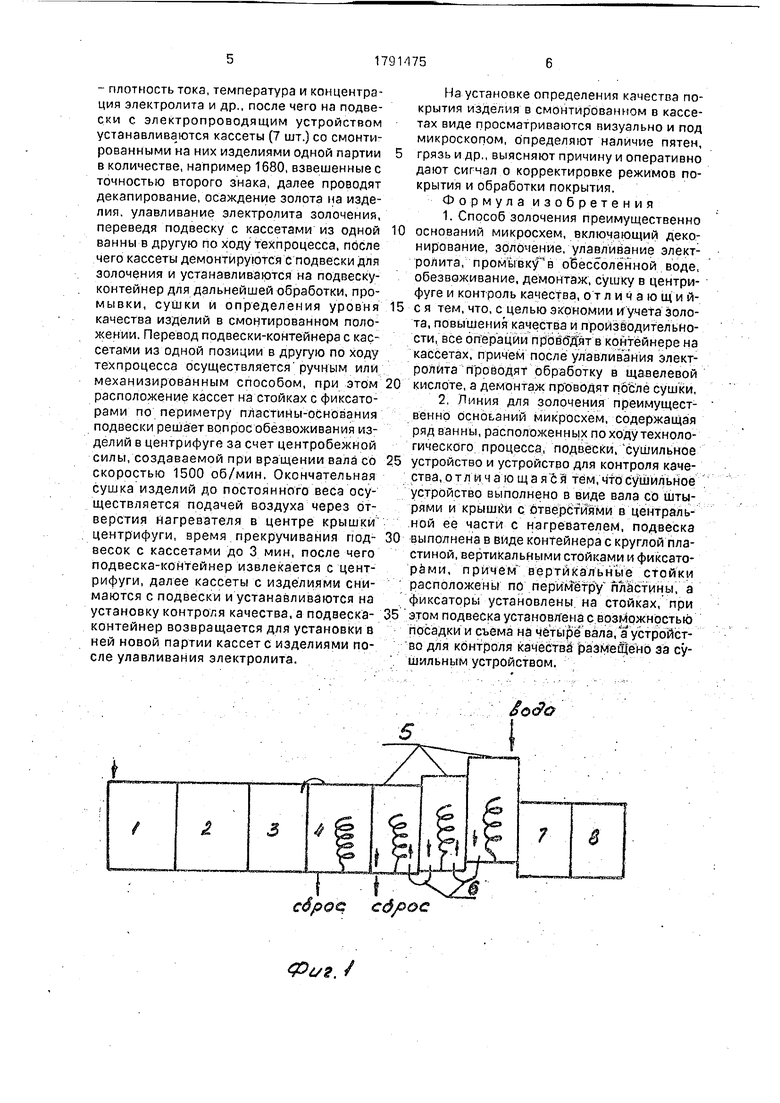

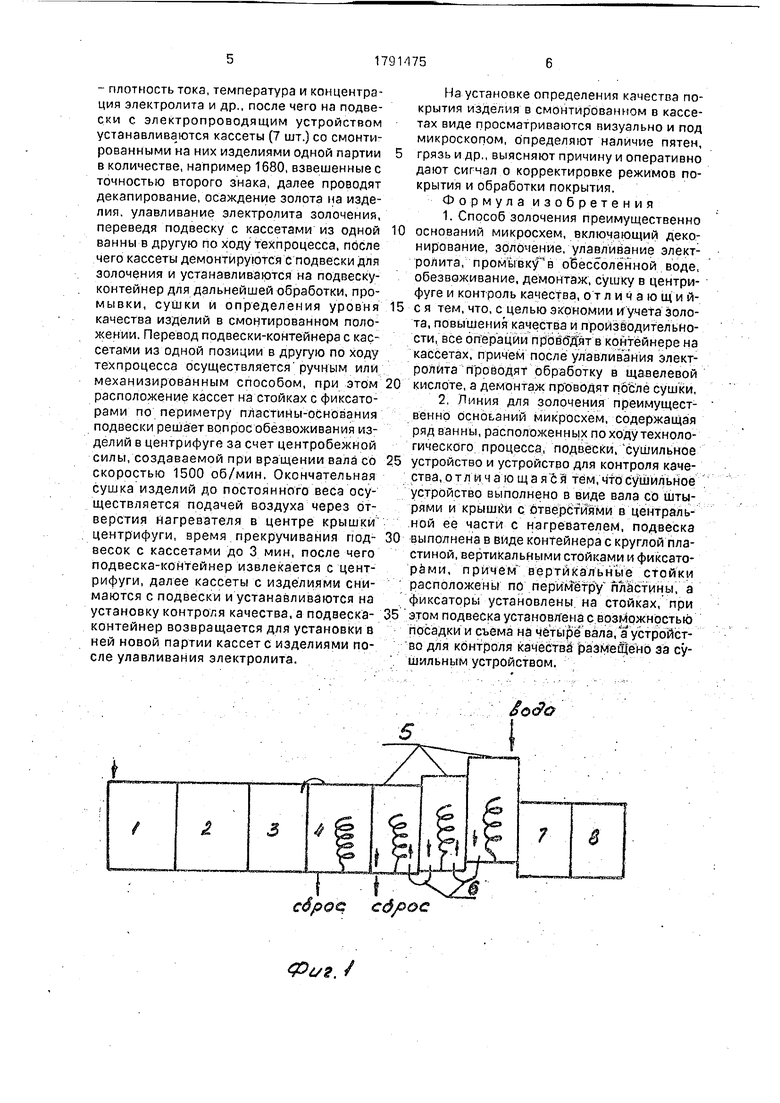

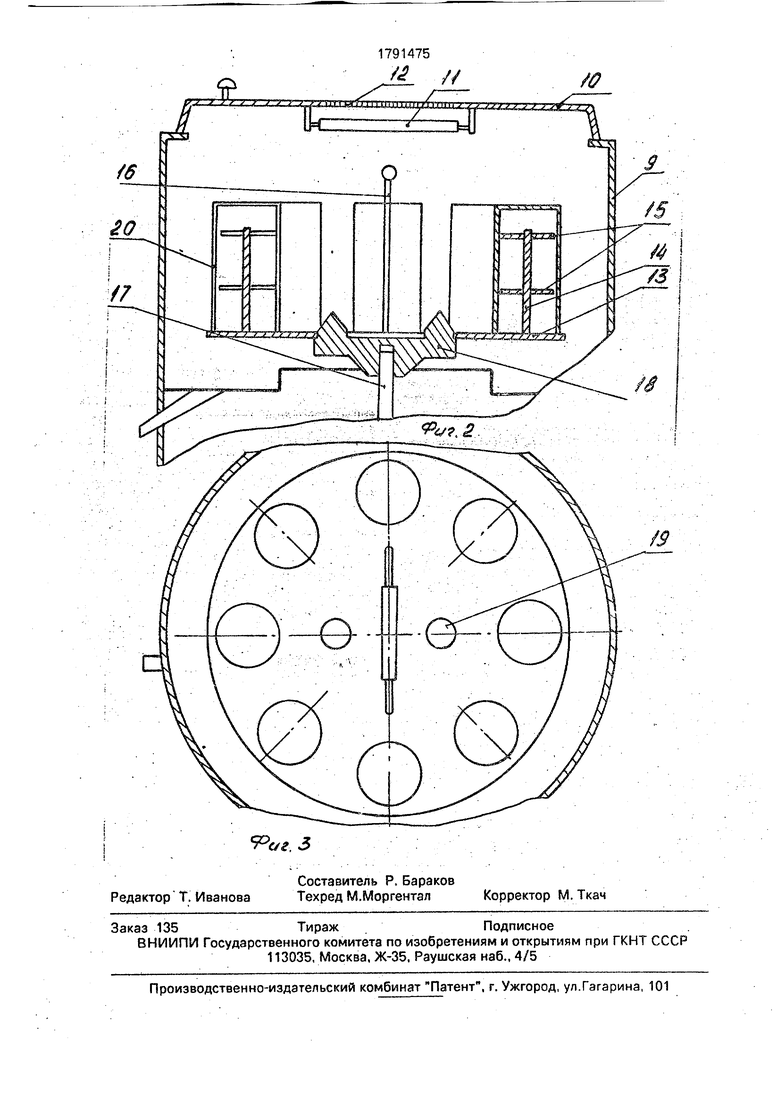

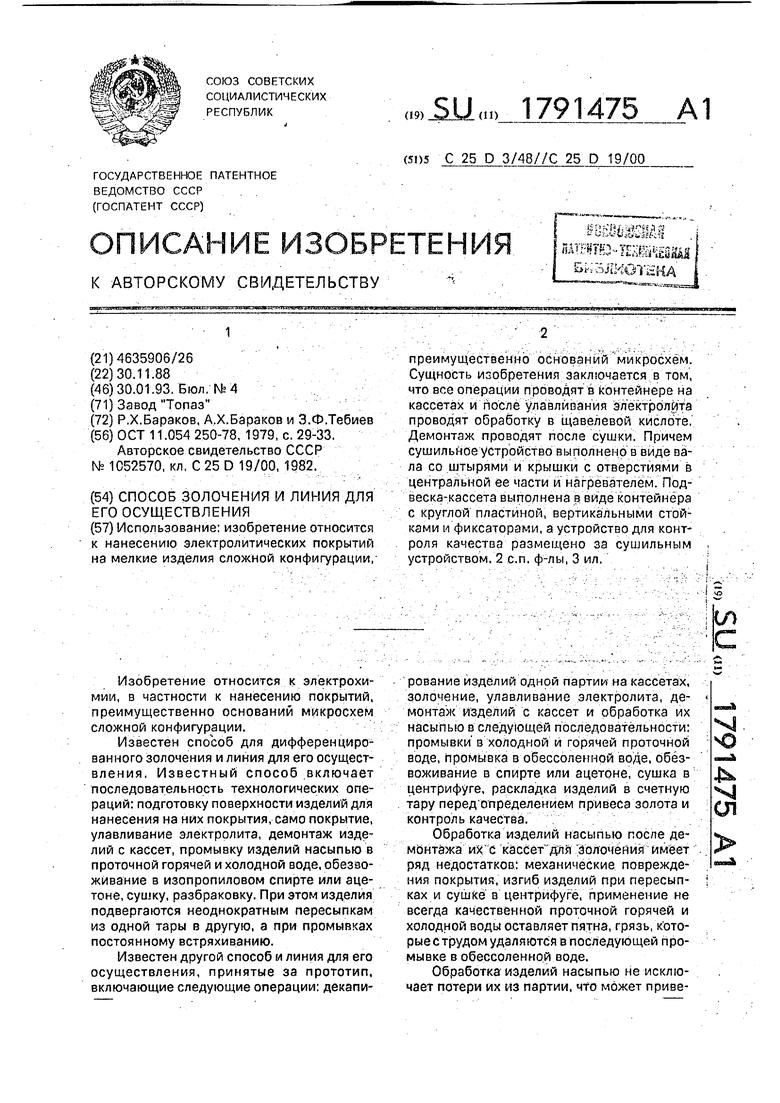

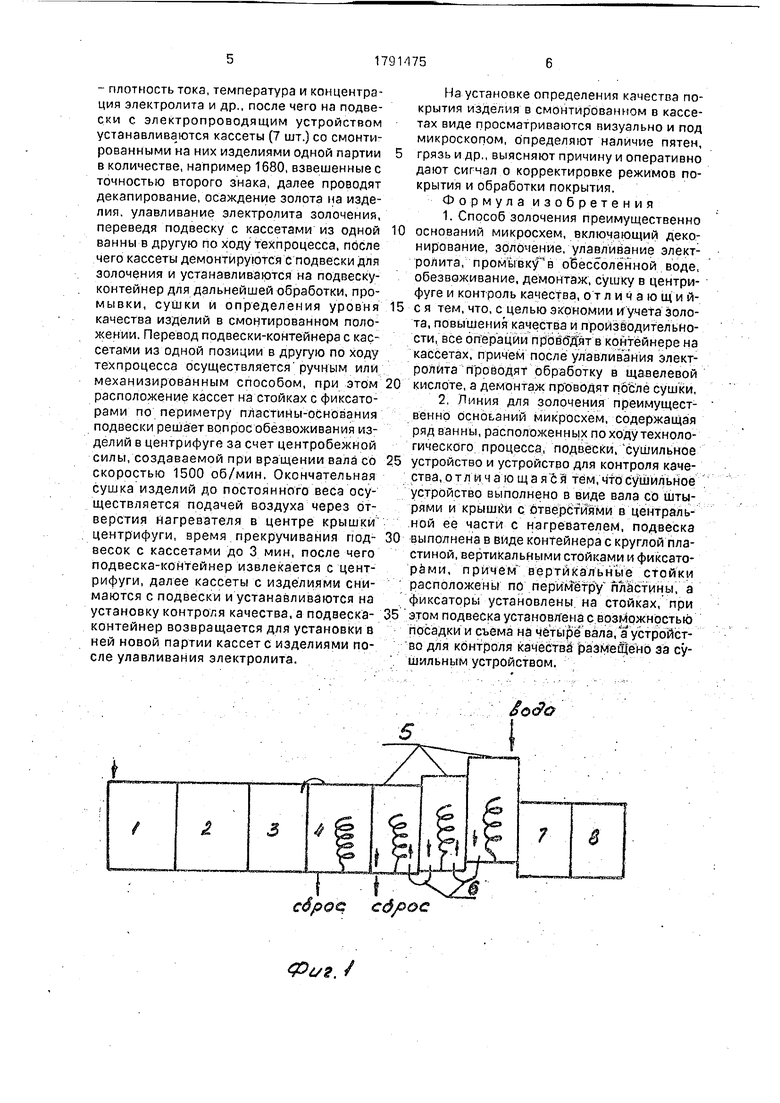

На фиг. 1 показана предлагаемая линия; на фиг.2 - сушильное устройство с кассетами на подвеске-контейнере; на фиг.З - сушильное устройство в плане,к

Линия для осуществления способа золочения состоит из ванн электролитического осаждения 1, ванн улавливания электролита золочения 2, ванн со щавелевой кислотой 3, улавливания щавелевой кислоты 4 с нагревателем внутри в виде змеевика, каскада ванн 5 с нагревателями внутри в виде змеевика, последняя ванна каскада расположена выше предыдущих за счет чего создается возможность свободного перелива из последней ванны посредством переточных трубок б в предыдущие взнны, сушильного устройства 7 и устройства контроля качества 8.

Сушильное устройство представлено центрифугой, например, типа ЦА, состоящей из корпуса 9, внутри с приводом, с крышкой 10, на внутренней стороне которой расположен нагреватель 11, в центральной части крышки выполнены отверстия 12, подвеска выполнена в виде контейнера с круглой пластиной 13, по периметру которой расположены вертикальные стойки 14 с фиксаторами 15.

Подвеска-контейнер снабжена захватом 16 и установлена на вал 17 с возможностью посадки и съёма на штыри 18, на которые через отверстия 19 на пластине одивается подвеска. На фиг.2 и 3 показаны кассеты 20 в подвеске.

Устройство работает следующим образом.

На линии золочения устанавливаются соответствующие технологические режимы

- плотность тока, температура и концентрация электролита и др., после чего на подвески с электропроводящим устройством устанавливаются кассеты (7 шт.) со смонтированными на них изделиями одной партии в количестве, например 1680, взвешенные с точностью второго знака, далее проводят декапирование, осаждение золота на изделия, улавливание электролита золочений, переведя подвеску с кассетами из одной ванны в другую походу тёхпроцесса, после чего кассеты демонтируются с подвески для золочения и устанавливаются на подвеску- контейнер для дальнейшей обработки, промывки, сушки и определения уровня качества изделий в смонтированном положении. Перевод подвески-контейнера с кассетами из одной позиции в другую по ходу тёхпроцесса осуществляется ручным или механизированным способом, при этом расположение кассет на стойках с фиксаторами по периметру пластины-основания подвески решает вопрос обезвоживания изделий в центрифуге за счет центробежной силы, создаваемой при вращении вала со скоростью 1500 об/мин. Окончательная сушка изделий до постоянного веса осуществляется подачей воздуха через отверстия нагревателя в центре крышки центрифуги, время прекручивания под- весок с кассетами до 3 мин, после чего подвеска-контейнер извлекается с центрифуги, далее кассеты с изделиями сни- маются с подвески и устанавливаются на установку контроля качества, а подвеска- контейнер возвращается для установки 8 ней новой партии кассете изделиями после улавливания электролита.

На установке определения качества покрытия изделия в смонтированном в кассетах виде просматриваются визуально и под микроскопом, определяют наличие пятен, грязь и др., выясняют причину и оперативно дают сигнал о корректировке режимов покрытия и обработки покрытия.

Фор мула изобретения

1. Способ золочения преимущественно оснований микросхем, включающий деко- нирование, золочение, улавливание электролита, промывку4 в обессоленной воде, обезвоживание, демонтаж, сушку в центрифуге и контроль качества, отличаю щи й- с я тем, что, с целью экономии и учета золота, повышения качества и производительности, все операций пр еёбДят в контейнере на кассетах, причем после улавливания электролита проводят обработку в щавелевой кислоте, а демонтаж проводят после сушки,

2. Линия для золочения преимущественно оснований микросхем/содержащая ряд ванны, расположенных по ходу технологического; процесса, подвески, сушильное устройство и устройство для контроля качества, о т л и ч а го щ а я с я тем, что сушильное устройство выполнено в виде вала со штырями и крышки с бтверстй ями в центральной ее части с нагревателем, подвеска выполнена в виде контейнера с круглой пластиной, вертикальными стойками и фиксато- рами, причем вертикальные стойки расположены псi периШтрУ пластины, а фиксаторы установлены, на стойках, при этом подвеска установлена с возможностью

- - . . . - . - Y... jj ; - -.: -„.- . - - - .

посадки и съема на четыре вала, а устройство для контроля качества размерено за сушильным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многофункциональное складное средство для передвижения и развлечений | 2022 |

|

RU2796174C1 |

| Гальванопластический способ изготовления плоских перфорированных деталей | 1978 |

|

SU789637A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МИКРОСХЕМЫ | 2013 |

|

RU2561240C2 |

| Установка для нанесения покрытия на изделия | 1980 |

|

SU887025A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ЗОЛОТА И ЕГО СПЛАВОВ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ И КОМПОЗИЦИИ ИНГРЕДИЕНТОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2382831C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ НА ПРЕЦИЗИОННЫЕ МЕТАЛЛИЧЕСКИЕ НИТИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2751355C1 |

| Установка для локального гальванопокрытия | 1981 |

|

SU953013A2 |

| Контейнер для нанесения электрохимических покрытий | 1982 |

|

SU1062318A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЗОЛОТА | 2000 |

|

RU2191227C2 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

сброс сд/зос

Фиг. /

§о#6

Авторы

Даты

1993-01-30—Публикация

1988-11-30—Подача