Изобретение относится к технологии изготовления магнитопроводов электрических машин и может быть использовано в электротехнической промышленности.

Известен способ навивки на ребро элементов магнитопровода электрических машин, включающий прокатку в конических валках ленты электротехнической стали с заранее вырубленными пазами, толщину прокатываемой части которой изменяют в процессе прокатки путем изменения расстояния между валками в зависимости от толщины ленты до прокатки, ширины непрокатанного и прокатанного участков ленты.

Недостатками данного способа являются необходимость предварительной калибровки ленты по толщине; поддержание постоянства нейтрального диаметра и расшихтовки зубцов в пазу ведется без учета возможного .отклонения шага зубцовой зоны ленты от номинального значения в пределах допуска и изменений условий

деформации, т.е. плотности материала, состояния поверхности ленты, скорости прокатки и др.; большое число контролируемых параметров и сложность их измерения.

Наиболее близок по технической сущности к изобретению способ навивки на ребро элементов магнитопровода электрических ч-, согласно которому при прокатке ен ты предварительно вырубленными в„конических валках, изменение толш и/н ы г1рокат гваем6й части элемента выпоТжяют путем смещения ленты на предварительно вычисленную величину, в направлении, перпендикулярном движению ленты в зоне деформации. Недостатком известного способа является наличие расшихтовки навитого магнитопровода, рбуслйблШной о Кло нён иём аЪйё|эа 1Й11;а зубцоврй зоньг исходной ленты.:

Целью изобретения является улучше: ние каЧества навиваемогЬ магнитопровода путём умеунШения расшихтовки зубцов в пазу. . ,:,1А: .:„ -;.. А- Г,.-;-.,: v ...

Указанная цель достйгается тем, что в способе1 изгртдв ления магнитопровода Зл;еКт1р1йческой маШины, Согласно которому ; ленту Из электротехнической стали с пред- вйритёЛь:нЬ выр убл ё й ;ы м и пазами: навивают на ребро, путем продаткй pig в

. . коррекции прлр.кения центра окружности витка ленты и осуществляют коррекцию по-;.. ; ложения центра окружности путём смеще- ни я ленгы на указанную величину

коррекций в; направлений, перпендикуляр- , нбм движению ленты п зоне деформации : п ер ёд вй|чиа/|енйем величины : коррекции прложейие центра витка, на пря1и6.лйнейv 1нОм участке ленты перед ее прокатыванием

йзМёряЮт |ёличинь|i шагов зубцовои зоны,

: pat a r pe6yeM oQ ft ai Hyie ради / ;. усй а заШого виткагпр сортношению .;,v.,,; -,

ARj - требуемое приращение радиуса С:витка, образуемого при прокатке j-ro участ ка ленты; .:.-:.:;.. .;.-.- ..ч;.ч-.-..--.; - - - ti - велинина 1-го шага; -V.; , v .,,.:- ....v;- i - номер измеряемого шага; , t v t3T--Эталонна я величина шага зубцовой

.

ti - число шагов зубцовой зоны .на витке эталонного магнитопровода, л ; f вычисляют требуемую величину коррекции положения центра Окружности как разность- между требуемым приращением радиуса

вйтка,лрассчйтаинь1м й ля предь1дущего участка ленты и требуемым приращением-для текущего участка ленты, а прокатывая указанный прямолинейный участок ленты контролируют ширину пазов формируемого витка и по результату контроля меняют толщину прокатываемого участка ленты.

Существенным отличием предлагаемого технического решения от прототипа является контроль за шагом зубцовой зоны исходной ленты и вычисление величины коррекции, положения центра окружности

Ha/Bniaerudro витка результату указанного контроля, а также контроль за шириной пазов формируемого витка, что позволяет уменьшить влияние отклонений шага зубцовой зоны, толщины ленты и изменений условий деформации на качество навиваемого матнитопровода.;

Сущность предлагаемого способа за- кл1рчается в следующем. При прокатке ленты электротехнической, стали, .с

предварительно вырубленными пазами в

коничёс ких валках происходит изгиб ленты по радиусу в; сторону недеформированной части;материала, т.е. зубцовой зоны . Пазы зубцовой зоны приобретают трапецеидальную форму. Ширина паза по фиксированной линии измерения зависит от радиуса Кри- , визны иавй ва;ёМо|о; магнитог1ровЬда, от ша- . га зубцовой зоны и от положения указанной . линии измерения по высоте паза. На радиус .

навивки оказывают влияние толщина ленты . до прокатки., толщина раскатываемого края ленты, состояние поверхности ленты и др. Отклонение шага зубцовой зоны от номинального значения При прочих постоянных

условиях нё.приводит к изменению радиуса навивки, но вызывает расшихтовку зубцов в пазу (тангенциальную расщихто ку) навива- ё| огдмагнит6пробода. Для устранения тан- ; гейцйальной расшихтовки, возникающей

вследствие .отклонения размера шага ис-- хбдной ленты, нёобхрдимо.измёнить радиус

навивки ,и пЬ ржение центра окружности витка. Длягэтогр ггеред прЬкатыванием ленты на её пря.мрлинейном участке, образующём в дальнейшем виток магнитолровЪда изменяют величины шагов зубцовой зоны. Измерить величину шага можно, например, путем интегрирования скорости движения

лейт ы наИнтервале Шата,.при помощи линейногб фотооптического преобразователя

или другими методами. Затем рассчитывают требуемое изменение (приращение k эталонному значению) радиуса указанного витка, обёсНечйвающёе сохранение заданного

цёй дгргч исла шагов зубцовой зоны на витке, следующему соотношению:

. (trt3T).

П

Далее вычисляют требуемую величину коррекции ATJ положения центра витка, как разность между требуемым приращением радиуса витка (ARj-i), рассчитанным для предыдущего j-1-го участка ленты, и требуемым приращением (ARj) для текущего j-ro участка. Затем ленту смещают в зоне деформации на расчетную величину коррекции ATJ в направлении, перпендикулярном движению исходной недеформированной ленты.

Смещение ленты относительно валков приводит к изменению толщины деформируемого края ленты, а, следовательно, радиуса навивки и ширины пазов. Для поддержания ширины пазов, а, следовательно, величины расшихтовки в требуемых пределах, при прокатывании j-ro участ.ка ленты, контролируют ширину пазов формируемого витка. Для этого измеряют, например, фотооптическим методом, ширину пазов Ini навиваемого витка и сравнивают их с шириной паза 1пэт эталонного, т.е. имеющего номинальные размеры, магнитопрово- да. Если Ini 1пэт, то это означает, что радиус навивки следует уменьшить, а если lni 1пэт, то радиус навивки следует увеличить. Изменять радиус навивки можно, варьируя толщину раскатываемого края ленты, например, путем изменения расстояния между валками. Для увеличения радиуса навивки толщину прокатываемой части ленты следует уменьшить, т.е. валки свести, а для уменьшения - увеличить, т.е. валки развести.

Регулирование ширины паза вышеуказанным образом позволяет также компенсировать влияние разнотолщинности ленты и изменений условий деформации на величину расшихтовки.

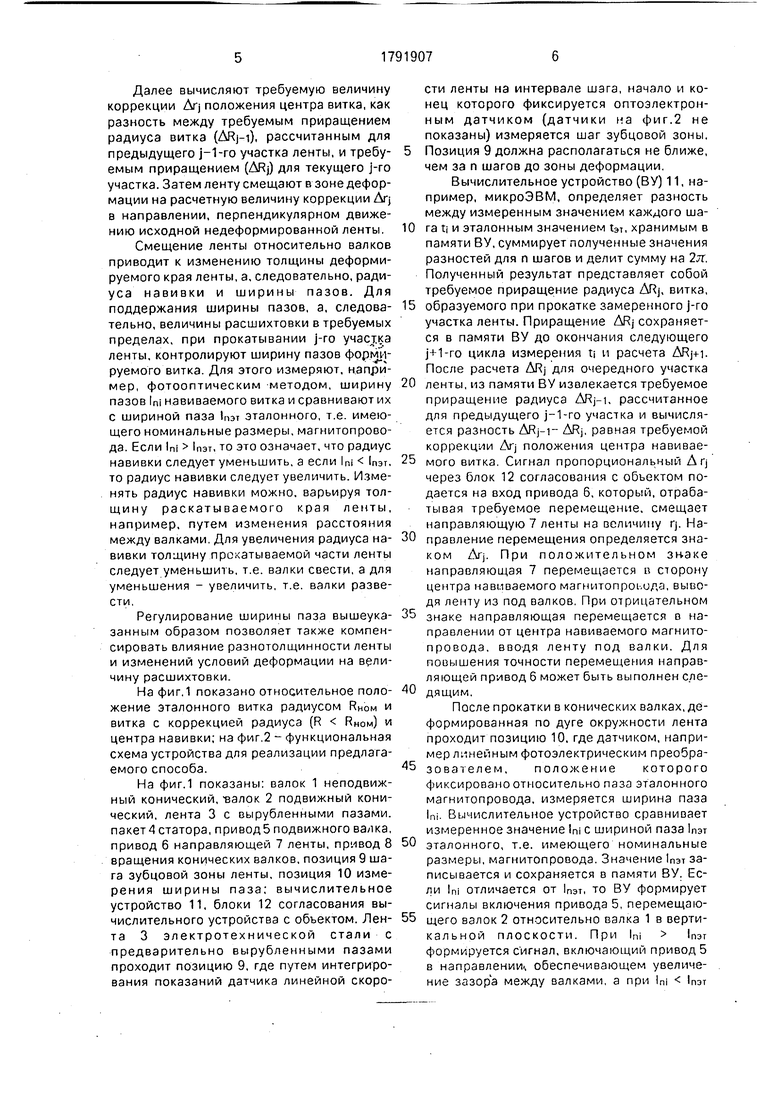

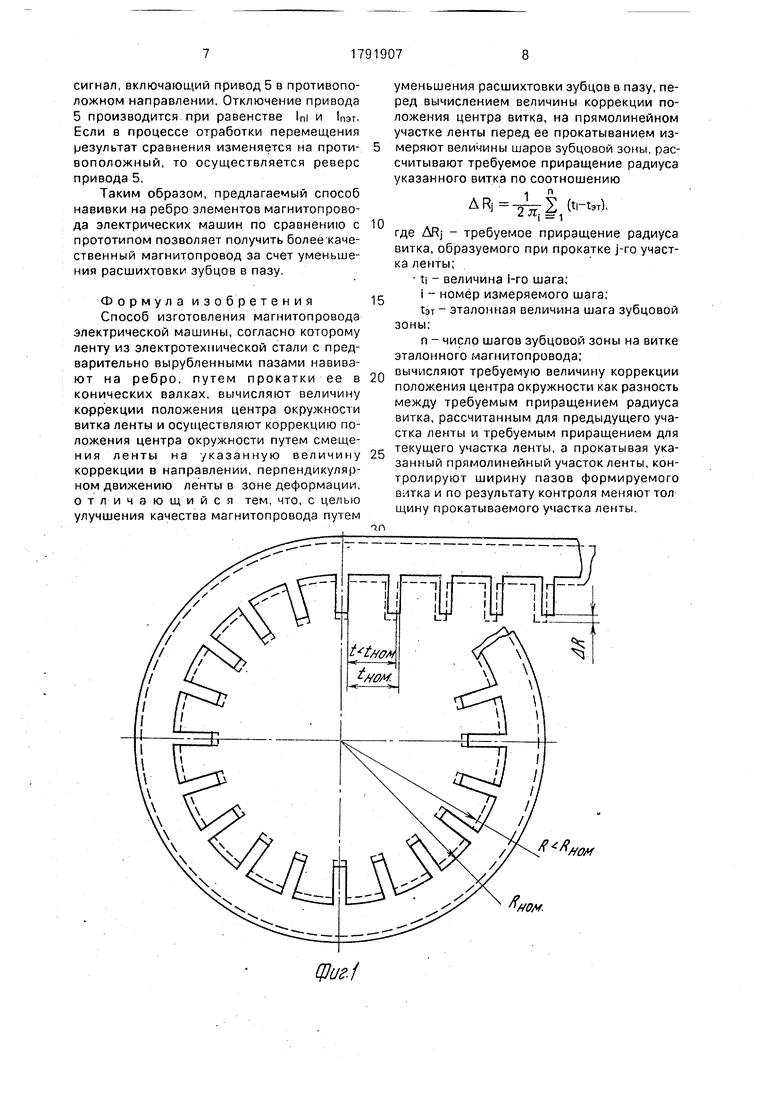

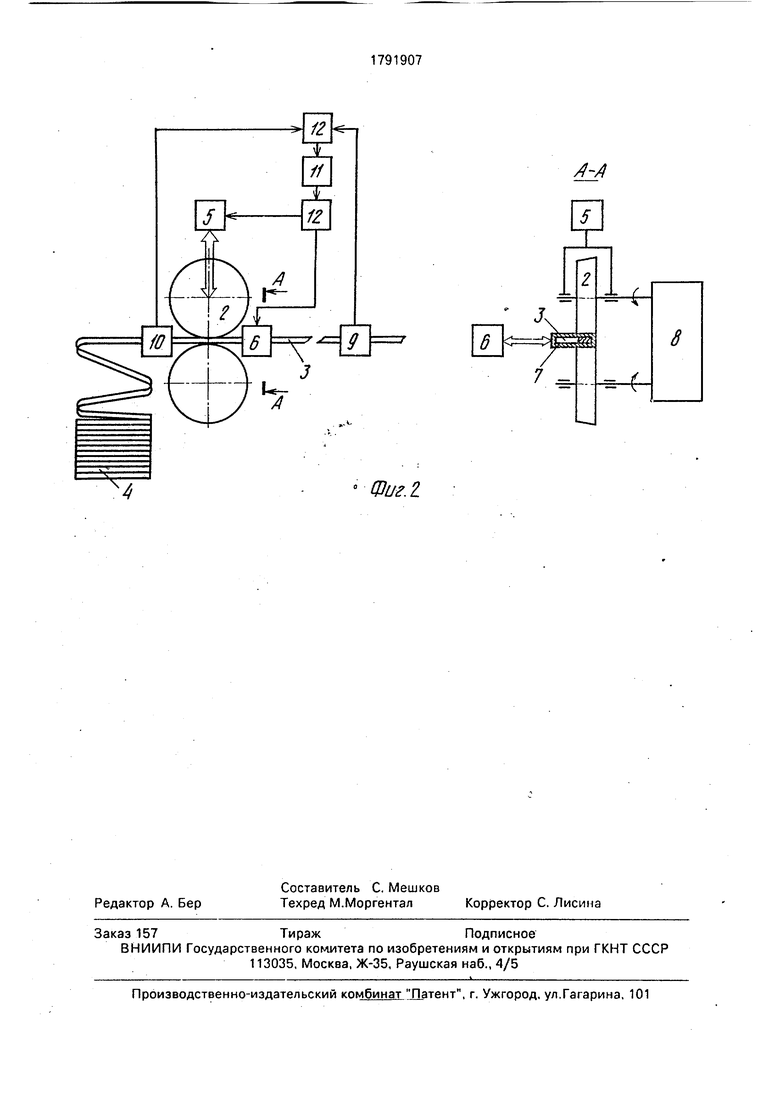

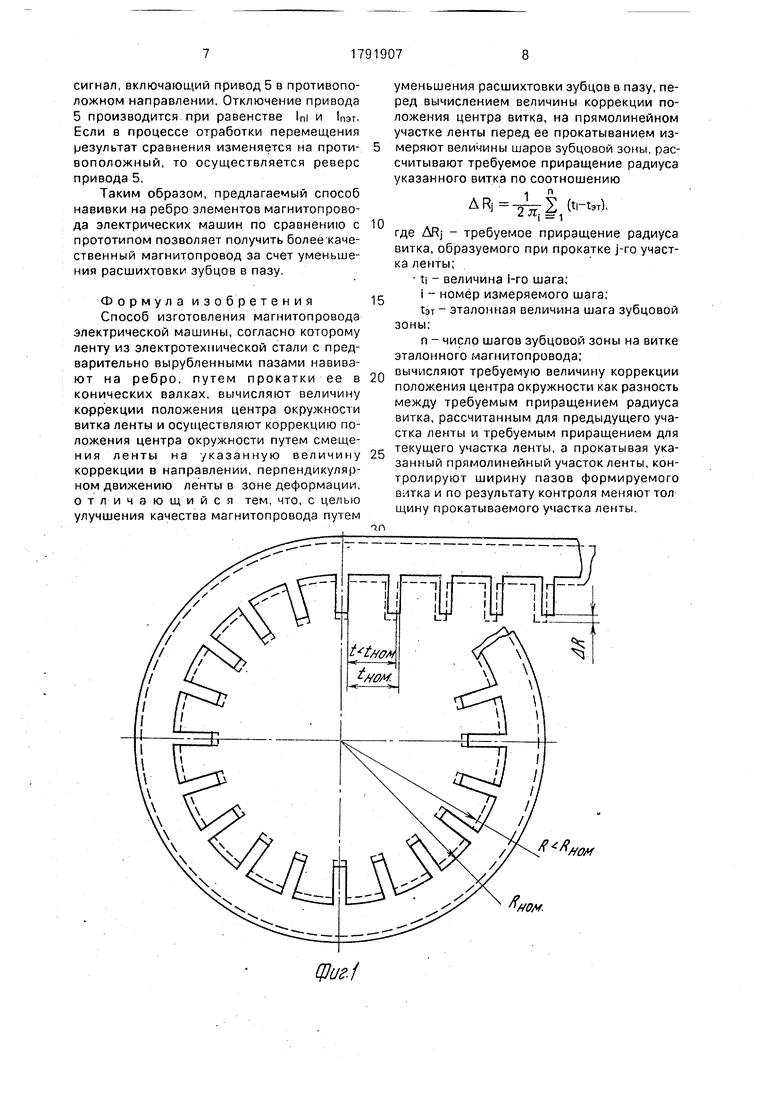

На фиг. 1 показано относительное положение эталонного витка радиусом RHOM и .витка с коррекцией радиуса (R RHOM) и центра навивки; на фиг.2 - функциональная схема устройства для реализации предлагаемого способа..

На фиг.1 показаны: валок 1 неподвижный конический, валок 2 подвижный конический, лента 3 с вырубленными пазами, пакет4 статора, привод5 подвижного валка, привод 6 направляющей 7 ленты, привод 8 вращения конических валков, позиция 9 шага зубцовой зоны ленты, позиция 10 измерения ширины паза; вычислительное устройство 11, блоки 12 согласования вычислительного устройства с объектом. Лента 3 электротехнической стали с предварительно вырубленными пазами проходит позицию 9, где путем интегрирования показаний датчика линейной скорости ленты на интервале шага, начало и конец которого фиксируется оптоэлектрон- ным датчиком (датчики на фиг.2 не показаны) измеряется шаг зубцовой зоны.

Позиция 9 должна располагаться не ближе, чем за п шагов до зоны деформации.

Вычислительное устройство (ВУ) 11, например, микроЭВМ, определяет разность между измеренным значением каждого шага ti и эталонным значением тэт, хранимым в памяти ВУ, суммирует полученные значения разностей для h шагоТв и делит сумму на 2л:. Полученный результат представляет собой требуемое приращение радиуса ARj, витка,

образуемого при прокатке замеренного j-ro участка ленты. Приращение ARj сохраняется в памяти ВУ до окончания следующего j+1-ro цикла измерения tj и расчета ARj-и. После расчета ARj для очередного участка

ленты, из памяти ВУ извлекается требуемое приращение радиуса ARj-i, рассчитанное для предыдущего j-1-ro участка и вычисляется разность ARj-1- ARj, равная требуемой коррекции ATJ положения центра навиваемого витка. Сигнал пропорциональный Arj через блок 12 согласования с объектом rio- дается на вход привода 6, который. отраба- тывая требуемое перемещение, смещает направляющую 7 ленты на величину Г. Направление перемещения определяется знаком ATJ. При положительном знаке направляющая 7 перемещается в сторону центра навиваемого магнитопронода, выводя ленту из под валков. При отрицательном

знаке направляющая перемещается в направлении от центра навиваемого магнитопровода, вводя ленту под валки. Для повышения точности перемещения направляющей привод б может быть выполнен следящим.

После прокатки в конических валках, деформированная по дуге окружности лента проходит позйцию 10. где датчиком, например линейным фотоэлектрическим преобразователем, положение которого фиксировано относительно паза эталонного магнитопровода, измеряется ширина паза Ini. Вычислительное устройство сравнивает измеренное значение Ini с шириной паза пэт

эталонного, т.е. имеющего номинальные размеры, магнитопровода. Значение 1пэт записывается и сохраняется в памяти ВУ. Если Ini отличается от inW, то ВУ формирует сигналы включения привода 5, перемещающего валок 2 относительно валка 1 в верти- кальнрй плоскости. При lni 1пэт формируется сигнал, включающий привод 5 в направлении., обеспечивающем увеличение зазора между валками, а при lni 1пэт

сигнал, включающий привод 5 в противоположном направлении. Отключение привода 5 производится при равенстве 1П| и 1Пэт. Если в процессе отработки перемещения результат сравнения изменяется на проти- воположный, то осуществляется реверс привода 5.

Таким образом, предлагаемый способ Навивки на ребро элементов магнитопрово- да электрических машин по сравнению с прототипом позволяет получить более качественный магнитопровод за счет уменьшения расшихтовки зубцов в пазу. . .-,.

Формула изобретения Способ изготовления магнитопровода электрической машины, согласно которому ленту из электротехнической стали с предварительно вырубленными пазами навивают на ребро, путем прокатки ее в конических валках, вычисляют величину коррекции положения центра окружности витка ленты и осуществляют коррекцию положения центра окружности путем смеще- ния ленты на указанную величину коррекции в направлении, перпендикулярном движению ленты в зоне деформации, отличающийся тем, что, с целью улучшения качества магнитопровода путем

уменьшения расшихтовки зубцов в пазу, перед вычислением величины коррекции положения центра витка, на прямолинейном участке ленты перед ее прокатыванием измеряют величины шаров зубцовой зоны,рассчитывают требуемое приращение радиуса указанного витка по соотношению

ARj -2b|i(ti-t3T),

где ARj - требуемое приращение радиуса витка, образуемого при прокатке j-ro участка ленты;. ......., ь. ....

ti - величина 1-го шага;

i - номер измеряемого шага;

tar - эталонная величина шага зубцовой зоны;

п - число шагов зубцовой зоны на витке эталонного магнитопровода; вычисляют требуемую величину коррекции положения центра окружности как разность между требуемым приращением радиуса витка, рассчитанным для предыдущего участка ленты и требуемым приращением для текущего участка ленты, а прокатывая указанный прямолинейный участок ленты, контролируют ширину пазов формируемого витка и по результату контроля меняют толщину прокатываемого участка ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления витых ленточных магнитопроводов электрических машин и устройство для его осуществления | 1989 |

|

SU1705967A1 |

| Способ навивки на ребро элементов магнитопроводов электрических машин | 1989 |

|

SU1744765A1 |

| Способ изготовления магнитопровода электрической машины | 1988 |

|

SU1624608A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ТОРЦОВЫХ МАГНИТОПРОВОДОВ | 1994 |

|

RU2074480C1 |

| Магнитопровод электрической машины | 1985 |

|

SU1292111A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОГО МАГНИТОПРОВОДА ТОРЦОВОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1997 |

|

RU2142191C1 |

| Установка для изготовления витого магнитопровода электрической машины | 1991 |

|

SU1791910A1 |

| Способ навивки на ребро элементов магнитопровода электрических машин | 1986 |

|

SU1480031A1 |

| МАГНИТОПРОВОД ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2015604C1 |

| Магнитопровод электрической машины и способ его изготовления | 1984 |

|

SU1239786A1 |

Использование: способ навивки на ребро элементов магнит.опровода электрических машин относится к технологии изготовления магнитопроводов электрических машин и может быть использован в электротехнической промышленности. Сущность изобретения: перед прокатыванием ленты в конических валках измеряют величины шагов зубцовой зоны прямолинейного участка ленты, образующего в дальнейшем виток . магнитопровода, рассчитывают требуемое приращение радиуса и требуемую величину коррекции положения центра витка, смещают ленту в зоне деформации на расчетную величину коррекции и, прокатывая указанный участок ленты в конических валках, контролируют ширину пазов формируемого витка, а по результату контроля изменяют толщину прокатываемой части так, чтобы действительная ширина паза стремилась к ширине паза эталонного магнитопровода. При прокатке ленты с предварительно вырубленными пазами в конических валках величина расших- товки зубцов в пазу магнитопровода в значительной степени зависит бт отклонения шага зубцовой зоны от номинального значения, а также от радиуса навивки, на который оказывают влияние толщина исходной ленты, толщина раскатываемой части ленты, состояние поверхности ленты и др. факторы. Введение контроля за шагом зубцовой зоны исходной ленты и смещение ленты в валках на предварительно расчй- танную величину коррекции, а также контроля ширины паза зубцовой зоны навиваемого магнитопровода позволяет регулировать и поддерживать в требуемых пределах положение центра витков и радиус навивки, а следовательно, и величину расшихтовки зубцов в пазу, что улучшает качество навиваемого магнитопровода. 2 ил. СП VJ о ю о VI

фиг

11

J-A

| Способ навивки на ребро элементов магнитопровода электрических машин | 1986 |

|

SU1480031A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ навивки на ребро элементов магнитопроводов электрических машин | 1989 |

|

SU1744765A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-01-30—Публикация

1989-07-26—Подача