Изобретение относится к технологии изготовления электрически): машин и может быть использовано в электротехнической промышленности.

Целью изобретения является повышение качества изготавливаемых изделий путем повышения точности геометрии магнитопро- вода и исключения деформации зубцов.

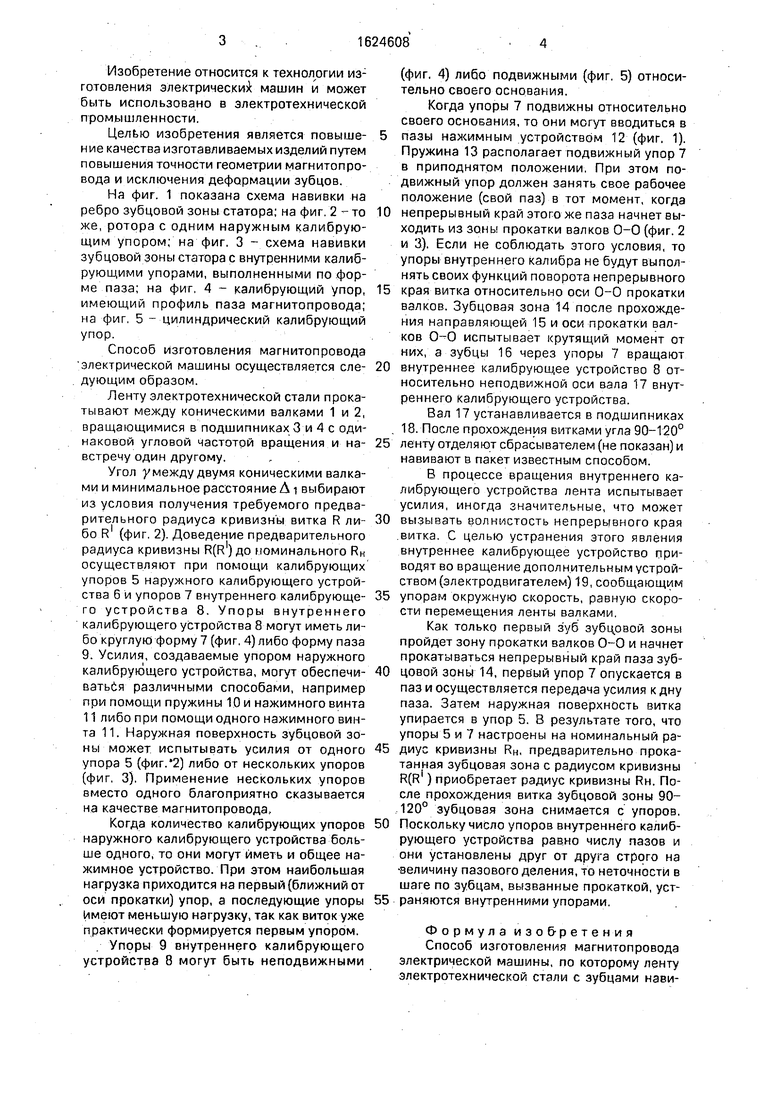

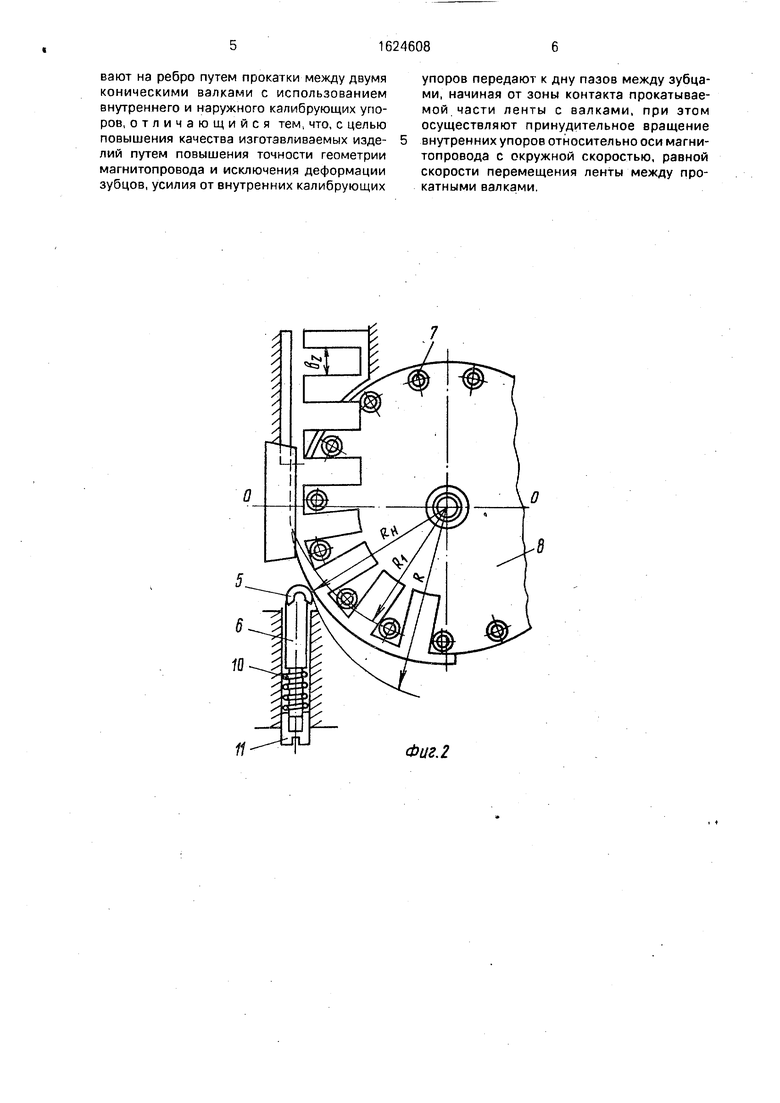

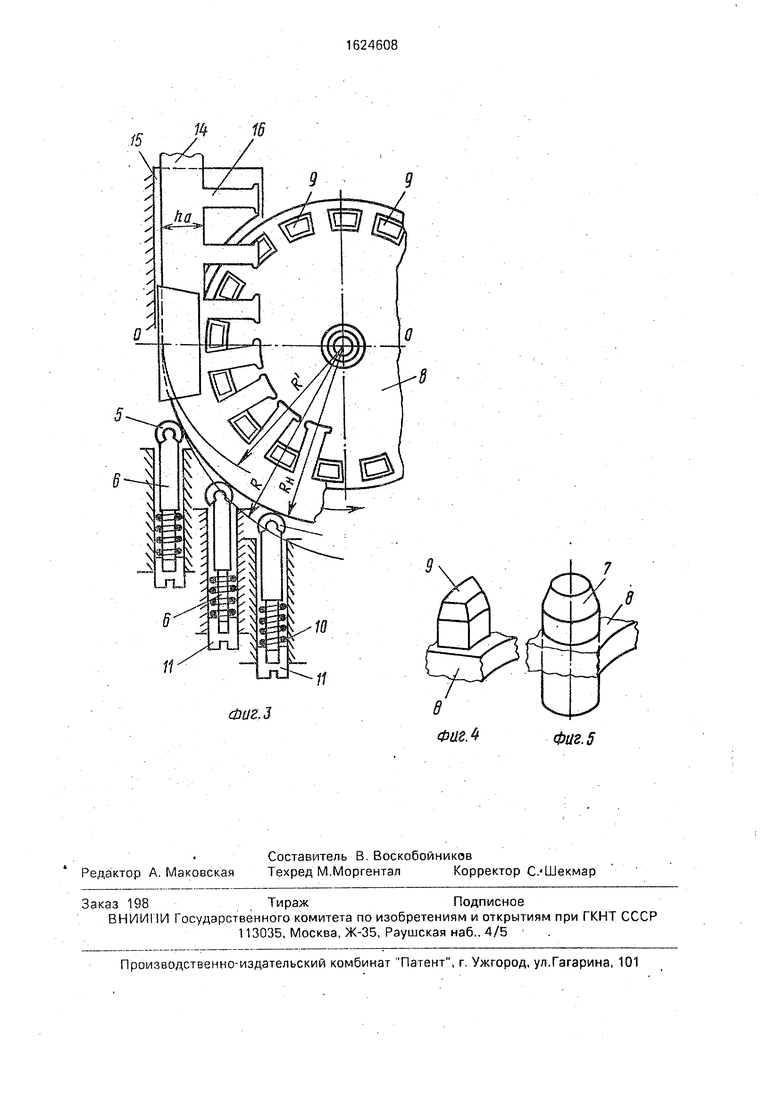

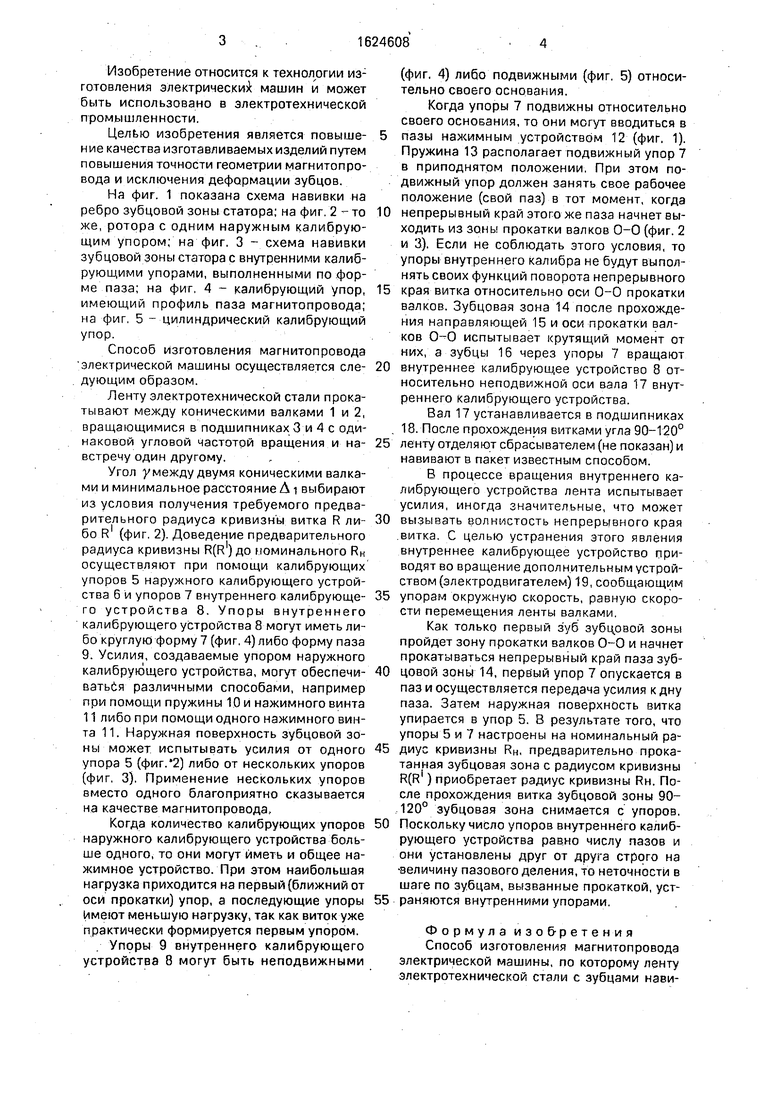

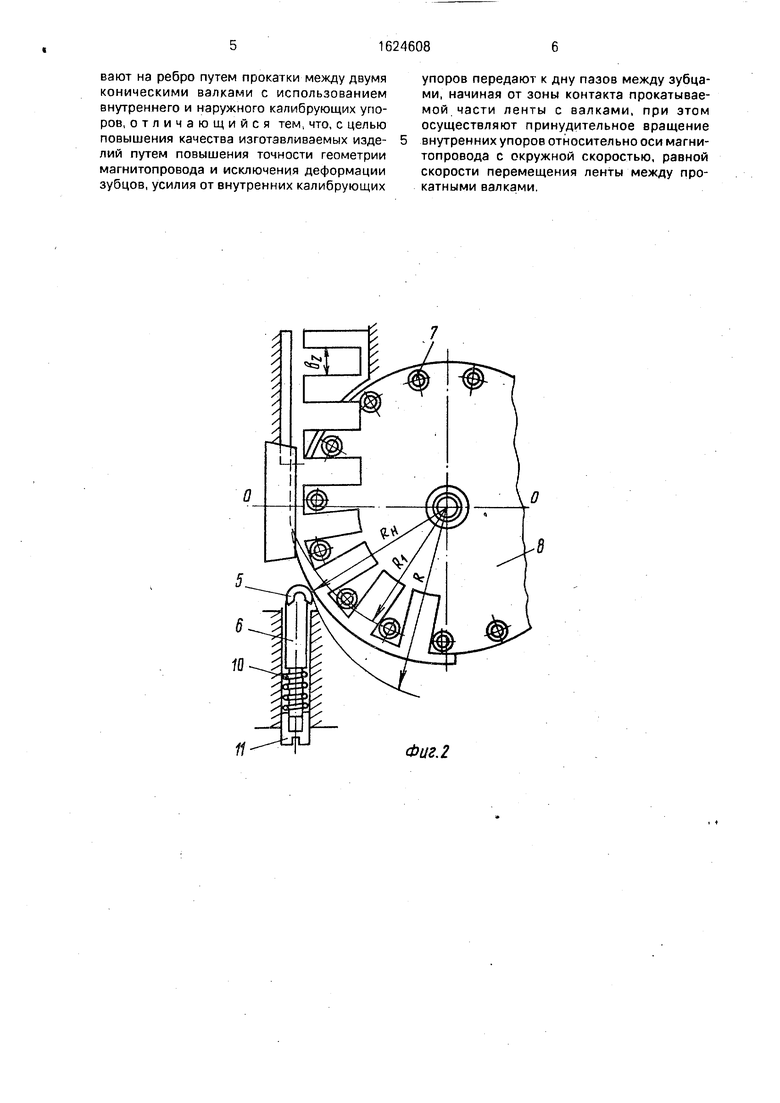

На фиг. 1 показана схема навивки на ребро зубцовой зоны статора; на фиг. 2 - то же, ротора с одним наружным калибрующим упором; на фиг. 3 - схема навивки зубцовой зоны статора с внутренними калибрующими упорами, выполненными по форме паза; на фиг, 4 - калибрующий упор, имеющий профиль паза магнитопровода; на фиг. 5 - цилиндрический калибрующий упор.

Способ изготовления магнитопровода электрической машины осуществляется следующим образом.

Ленту электротехнической стали прокатывают между коническими валками 1 и 2, вращающимися в подшипниках 3 и 4 с одинаковой угловой частотой вращения и навстречу один другому.

Угол умежду двумя коническими валками и минимальное расстояние А1 выбирают из условия получения требуемого предварительного радиуса кривизны витка R либо R (фиг. 2). Доведение предварительного радиуса кривизны R(R) до номинального RH осуществляют при помощи калибрующих упоров 5 наружного калибрующего устройства 6 и упоров 7 внутреннего калибрующего устройства 8. Упоры внутреннего калибрующего устройства 8 могут иметь либо круглую форму 7 (фиг, 4) либо форму паза 9. Усилия, создаваемые упором наружного калибрующего устройства, могут обеспечиваться различными способами, например при помощи пружины 10 и нажимного винта 11 либо при помощи одного нажимного винта 11. Наружная поверхность зубцовой зоны может испытывать усилия от одного упора 5 (фиг.2) либо от нескольких упоров (фиг. 3). Применение нескольких упоров вместо одного благоприятно сказывается на качестве магнитопровода.

Когда количество калибрующих упоров наружного калибрующего устройства больше одного, то они могут иметь и общее нажимное устройство. При этом наибольшая нагрузка приходится на первый (ближний от оси прокатки) упор, а последующие упоры Имеют меньшую нагрузку, так как виток уже практически формируется первым упором. Упоры 9 внутреннего калибрующего устройства 8 могут быть неподвижными

(фиг. 4) либо подвижными (фиг. 5) относительно своего основания.

Когда упоры 7 подвижны относительно своего основания, то они могут вводиться в

пазы нажимным устройством 12 (фиг. 1). Пружина 13 располагает подвижный упор 7 в приподнятом положении, При этом подвижный упор должен занять свое рабочее положение (свой паз) в тот момент, когда

непрерывный край этого же паза начнет выходить из зоны прокатки валков 0-0 (фиг. 2 и 3). Если не соблюдать этого условия, то упоры внутреннего калибра не будут выполнять своих функций поворота непрерывного

края витка относительно оси 0-0 прокатки валков. Зубцовая зона 14 после прохождения направляющей 15 и оси прокатки валков 0-0 испытывает крутящий момент от них, а зубцы 16 через упоры 7 вращают

внутреннее калибрующее устройство 8 относительно неподвижной оси вала 17 внутреннего калибрующего устройства.

Вал 17 устанавливается в подшипниках 18. После прохождения витками угла 90-120°

ленту отделяют сбрасывателем (не показан) и навивают в пакет известным способом.

В процессе вращения внутреннего калибрующего устройства лента испытывает усилия, иногда значительные, что может

вызывать волнистость непрерывного края витка. С целью устранения этого явления внутреннее калибрующее устройство приводят во вращение дополнительным устройством (электродвигателем) 19, сообщающим

упорам окружную скорость, равную скорости перемещения ленты валками.

Как только первый зуб зубцовой зоны пройдет зону прокатки валков 0-0 и начнет прокатываться непрерывный край паза зубцовой зоны 14, первый упор 7 опускается в паз и осуществляется передача усилия к дну паза. Затем наружная поверхность витка упирается в упор 5. 8 результате того, что упоры 5 и 7 настроены на номинальный радиус кривизны RH, предварительно прокатанная зубцовая зона с радиусом кривизны R(R ) приобретает радиус кривизны RH. После прохождения витка зубцовой зоны 90- 120° зубцовая зона снимается с упоров,

Поскольку число упоров внутреннего калибрующего устройства равно числу пазов и они установлены друг от друга строго на величину пазового деления, то неточности в шаге по зубцам, вызванные прокаткой, уст5 раняются внутренними упорами,

Формула изо&ретения Способ изготовления магнитопровода электрической машины, по которому ленту электротехнической стали с зубцами навивают на ребро путем прокатки между двумя коническими валками с использованием внутреннего и наружного калибрующих упоров, отличающийся тем, что, с целью повышения качества изготавливаемых изделий путем повышения точности геометрии магнитопровода и исключения деформации зубцов, усилия от внутренних калибрующих

упоров передают к дну пазов между зубцами, начиная от зоны контакта прокатываемой части ленты с валками, при этом осуществляют принудительное вращение внутренних упоров относительно оси магнитопровода с окружной скоростью, равной скорости перемещения ленты между прокатными валками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитопровода электрической машины | 1989 |

|

SU1791907A1 |

| Способ изготовления витых ленточных магнитопроводов электрических машин и устройство для его осуществления | 1989 |

|

SU1705967A1 |

| Способ навивки на ребро элементов магнитопроводов электрических машин | 1989 |

|

SU1744765A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1991 |

|

SU1791910A1 |

| Способ навивки на ребро элементов магнитопровода электрических машин | 1986 |

|

SU1480031A1 |

| Устройство для изготовления витых магнитопроводов | 1988 |

|

SU1670750A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОГО МАГНИТОПРОВОДА ТОРЦОВОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1997 |

|

RU2142191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ТОРЦОВЫХ МАГНИТОПРОВОДОВ | 1994 |

|

RU2074480C1 |

| Способ изготовления магнитопровода электрической машины | 1982 |

|

SU1050052A1 |

| Магнитопровод ротора электрической машины | 1989 |

|

SU1764123A1 |

Изобретение относится к технологии изготовления электрических машин и может быть использовано в электротехнической промышленности. Целью изобретения является повышение качества изготавливаемых изделий путем повышения точности геом.етрии магнитопровода и исключения деформации зубцов. Ленту электротехнической стали с зубцами навивают на ребро путем прокатки между двумя коническими валками 1 и 2, вращающимися в подшипниках 3 и 4. Угол у между валками и минимальное расстояние Д выбирают из условия получения предварительного радиуса ленты. При прокатке используются наружные калибрующие упоры и внутренние калибрующие упоры 7, подпружиненные к диску 8 пружинами 13. Диск вращается валом 17, расположенным в подшипниках 18,от электродвигателя 19, который обеспечивает окружную скорость упоров 7, равную скорости перемещения ленты. Усилия от внутренних калибрующих упоров передают к дну пазов между зубцами, начиная от зоны контакта прокатываемой части ленты с валками с помощью, например, нажимного устройства 12. 5 ил. k О ю 4 О О 00 8 l 17 Фиг.1

Фиг. 2

П

11

djue.j

9

8

Фаг. 5

| Способ изготовления витого магнитопровода электрической машины | 1986 |

|

SU1459580A1 |

| Авторское свидетельство СССР № 1551203, 25.03.87. | |||

Авторы

Даты

1991-01-30—Публикация

1988-04-11—Подача